18PA6B 型应急柴油机顶杆碎裂原因分析及预防

2020-06-01邓信浩刘朝福叶光华

邓信浩,曹 磊,刘朝福,叶光华

(福建宁德核电有限公司,福建宁德 352100)

0 引言

某核电厂采用成熟的中国改进型三环路压水堆(CPR1000)技术,每台机组配备2 台应急柴油机,功能是在高压厂用变压器提供的正常电源和高压厂用辅助变压器提供的后备电源失效时,或发生安注动作时,为相应的专设安全设备供电,以确保反应堆安全关闭,保障一回路压力边界的完整性,防止放射性物质向外泄漏。2 台应急柴油机的型号均为18PA6B,额定功率为6200 kW,额定转速为1000 r/min,采用18 缸V 形布置。在对该核电厂的1 台应急柴油机进行低功率试验时发现,A3 缸进气阀顶杆球接座碎裂。因为顶杆碎裂故障较为少见,所以对导致该故障的原因进行详细分析,并提出相应的预防措施。

1 故障概况

18PA6B 型应急柴油机的进排气阀顶杆连接凸轮轴和摇臂,将凸轮轴的旋转运动转换为顶杆的上下运动,进而控制进排气阀按设计要求启闭。在柴油机额定转速下,顶杆往复运动的频率为500 次/min,运动过程中主要克服进排气阀的弹簧力,另外由于存在气阀间隙,所以顶杆同时还承受一定的高频冲击力。顶杆在气缸盖中的位置见图1,其球接座材料为合金结构钢20CrMnTi(符合GB/T 3077—1999 标准),硬化层的深度和硬度分别为0.4~0.6 mm 和670~760 HV(维氏硬度)。

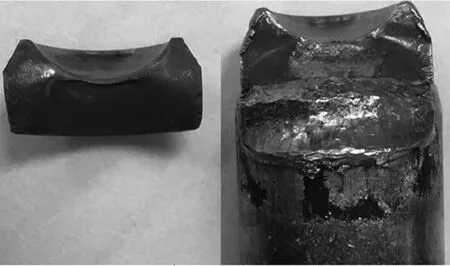

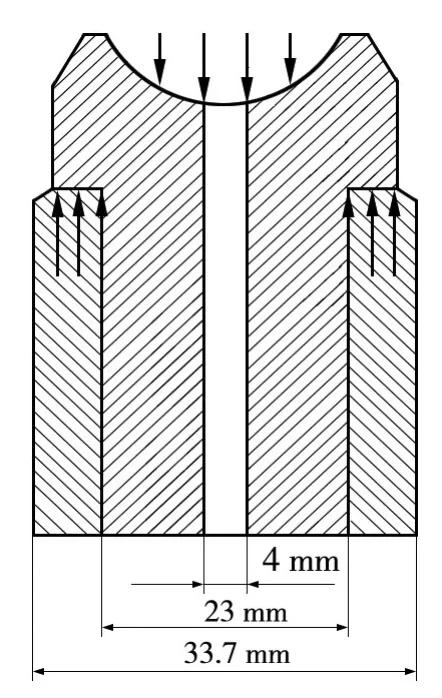

2016年3月5日该应急柴油机进行40%额定功率试验时发现,A3 缸缸盖处声音异常,随即紧急停运了应急柴油机。打开缸盖罩壳检查发现:进气阀顶杆从进气摇臂上脱开;顶杆球接座处开裂成两半(图2);球接座与轴向约呈45°斜向开裂,上侧端面开裂部位在中分面,下侧端面开裂部位位于颈部R 角处,沿R 角处环向开裂的长度约为16 mm;脱出的顶杆在凸轮的作用下与摇臂碰撞,并将缸盖罩壳打穿,罩壳上掉落的碎屑残留在机体的肋板上。该柴油机顶杆投运至今已有174 h,共启动了120 多次。

图1 故障柴油机汽缸结构示意

图2 顶杆碎裂情况

2 原因分析

根据该应急柴油机进气阀顶杆的工作环境及运行工况分析,造成顶杆碎裂的原因可能有进气阀传动机构卡涩,顶杆弯曲,进气阀间隙过大,以及顶杆球接座材料、装配及加工制造等方面存在缺陷,下面将对这些可能的原因逐一进行分析。

2.1 进气阀传动机构卡涩

顶杆的作用是按设计工况定时开启关闭进排气阀,若顶杆下游的摇臂、阀桥卡死或进气阀在关闭位置卡死,会造成顶杆因受力过大而弯曲或球接座因受力过大而开裂。现场检查摇臂及阀桥,均未发现有卡涩现象;手动开启、关闭进气阀,进气阀运动自如。因此,可排除因顶杆下游部件卡死造成顶杆球接座碎裂的情况。

2.2 顶杆弯曲

顶杆球接座为半径12 mm 的内凹半球面,摇臂球接头为半径12 mm 的半球体,球接头位于球接座内,确保顶杆不会脱出。在实际运动时摇臂球接头与顶杆球接座轴向存在约5°的摆动幅度。顶杆弯曲将会改变摇臂球接头与顶杆球接座间的配合,使顶杆球接座受力远离其中心,顶杆受力偏离设计工况。拆检时发现,该碎裂顶杆的弯曲度为0.35 mm,小于厂家文件要求的0.8 mm,因此可排除顶杆弯曲的因素。

2.3 进气阀间隙过大

在柴油机的运行过程中,球接座、摇臂轴瓦等的磨损或进气阀间隙调整螺母的松动将造成进气阀间隙过大,从而使得在相同加速度下顶杆的加速时间变长,导致其撞击到摇臂球接头时的速度加快,顶杆球接座受到的冲击力增大,因此更容易出现疲劳开裂。拆检时发现,该应急柴油机的摇臂螺母未出现松动,复查间隙也未发现异常,因此可排除进气阀间隙过大问题。

2.4 顶杆球接座自身的缺陷

2.4.1 材料缺陷

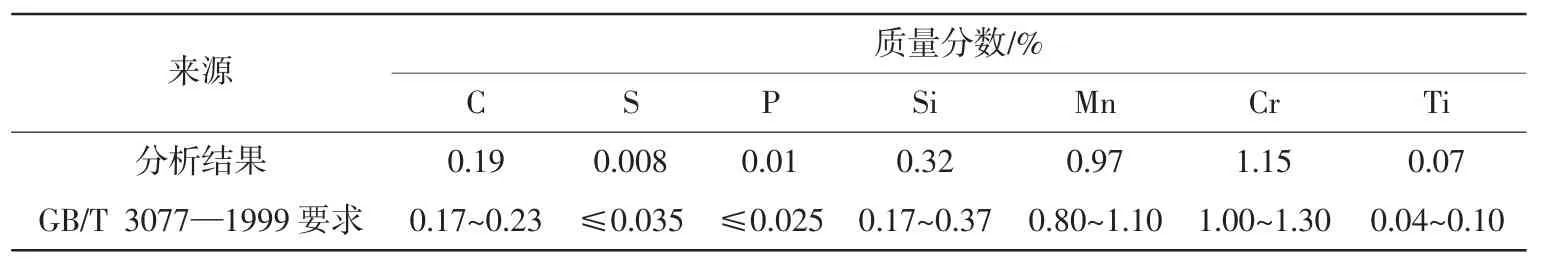

(1)熔样成分分析。顶杆球接座的熔样成分分析结果见表1,由表1 可知其化学成分符合GB/T 3077—1999 标准对低合金钢20CrMnTi 的要求。

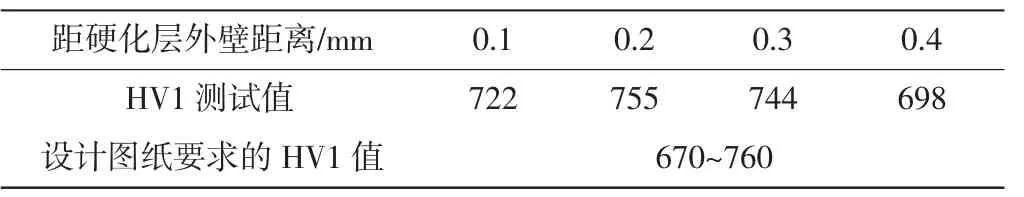

(2)硬化层硬度。按GB/T 4340—2009 的要求,在FM-700型维氏硬度计上对顶杆球接座硬化层进行小力值维氏硬度(HV1)试验,测点距边缘0.1 mm,各点相隔0.1 mm,试验力为9.8 N,保持时间为15 s,测试结果见表2。由表2 知,顶杆球接座硬化层的硬度值满足设计要求。

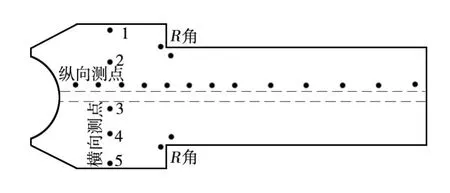

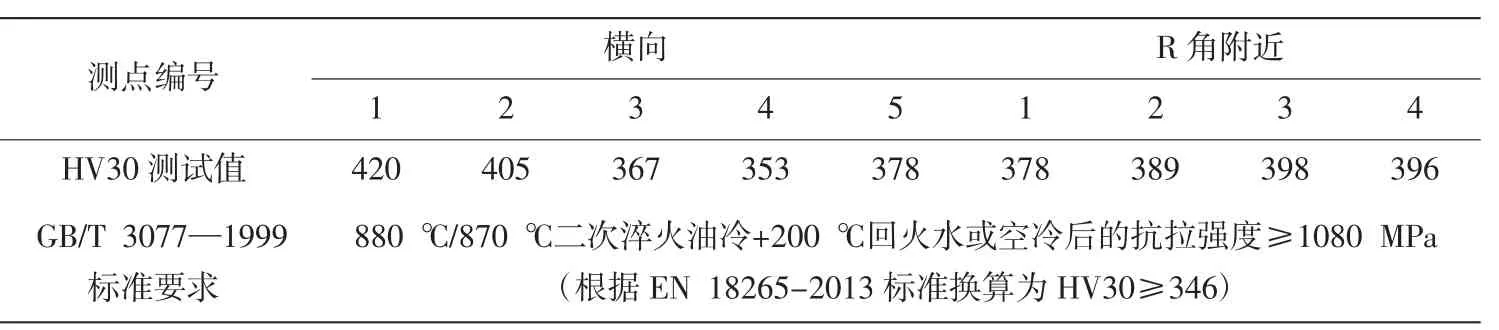

(3)基体硬度。按GB/T 4340—2009 标准,在HVS-50 型维氏硬度计上对顶杆球接座纵剖面从硬化层侧沿纵向向远端进行维氏硬度(HV30)试验,试验力为294 N,保持时间为10 s,测试位置如图3 所示。测试结果见表3 和表4,从中可以看出:顶杆球接座基体(纵向和横向)的硬度符合GB/T 3077—1999 对20CrMnTi钢的要求,其中颈部R 角附近的硬度在378~398 HV 之间。

(4)金相检验。在顶杆球接座上采制金相试样进行检验,测得晶粒度为7~8 级,符合GB/T 3077—1999 标准中“奥氏体晶粒度大于等于5 级”的要求。

根据以上检测检验结果,可排除材料存在缺陷的情况。

表1 顶杆球接座的熔样成分分析结果

表2 顶杆球接座硬化层HV1 试验结果

图3 样品基体的硬度测点示意图

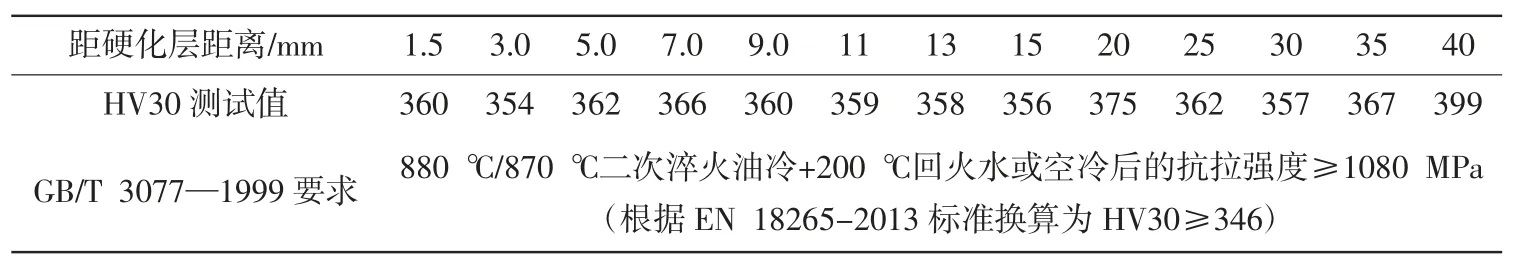

表3 基体样品轴向HV30 试验结果

表4 基体样品横向和颈部R 角附近HV30 试验结果

2.4.2 装配缺陷

顶杆球接座与顶杆杆身之间的配合为过盈配合,安装时通过液氮冷却顶杆球接座同时加热顶杆杆身,把二者装配在一起。对损坏的顶杆进行检查后发现,顶杆球接座和顶杆杆身之间可相对转动,已无过盈量,此时顶杆球接座所承受的轴向力通过轴肩向顶杆杆身传递,轴肩R 角处存在剪切应力,如图4 所示。

图4 顶杆受力情况示意

根据《机械设计》[1],顶杆球接座与顶杆杆身为最小过盈量时所能承受的轴向力F 为:

式中:d 为配合面的公称直径,取23 mm;l 为配合面的长度,取30 mm;f 为配合面的摩擦系数,取0.14[1];p 为配合面间的径向压力,计算公式为:

其中,Δmin为过盈配合的最小过盈量(μm),因为球接座外径尺寸为,顶杆杆身内孔尺寸为,所以最小过盈量为40 μm;E1、E2分别为被包容件与包容件材料的弹性模量,球接座材料为20CrMnTi,弹性模量为2.05×105MPa[2],杆身材料为Q235,弹性模量为2.03×105MPa[3];C1为被包容件的刚性系数,C1=(d2+d12)/(d2-d12)-μ1;C2为包容件的刚性系数,C2=(d2+d22)/(d22)-d2)-μ2;d1、d2分别为被包容件的内径和包容件的外径,d1=4 mm,d2=33.7 mm;μ1、μ2分别为被包容件和包容件材料的泊松比,μ1=μ2=0.3[1]。

通过计算可知,在最小过盈量下产生的摩擦力可承受45 kN的轴向力。根据厂家提供的数据,顶杆在一个循环周期内所承受的最大冲击力为6.8 kN,远小于过盈配合产生的摩擦力,也就是说在装配良好的情况下,顶杆球接座轴肩R 角处不会受到剪切力破坏。

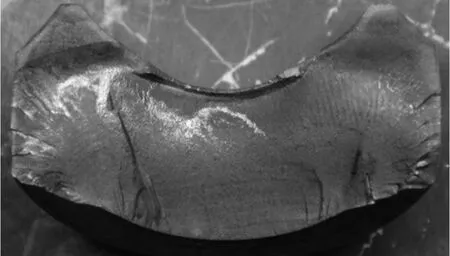

图5 样品断口的宏观形貌

对开裂顶杆球接座的断口(图5)进行宏观观察发现:断裂部位无宏观塑性变形;裂纹源区位于下端面颈部R 角处,终断区位于上端面顶部;其余断面均为扩展区,中部扩展区隐约可见疲劳弧线,断口两侧明显可见放射状花样和台阶。根据以上特征判断,顶杆球接座的断裂类型为高周疲劳开裂,源区位于下端面颈部R 角处,造成疲劳开裂的原因是在装配不良的情况下,R角处受到了高频剪切应力作用。

2.4.3 制造加工缺陷

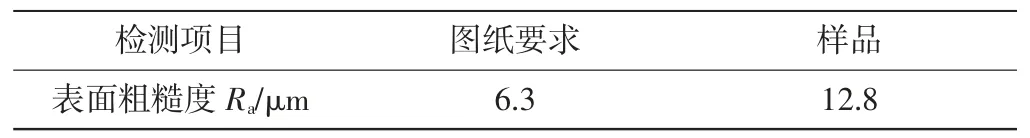

对顶杆球接座颈部表面粗糙度以及样品的主要尺寸进行测量,结果见表5。由表5 可知,顶杆球接座颈部表面粗糙度与设计图纸不符。顶杆球接座表面粗糙度将会影响其疲劳强度。球接座表面的加工粗糙度越高,其疲劳强度就越低。从微观机制角度解释,表面粗糙相当于对表面的侵入和挤出,因此加快了疲劳裂纹形成的时间,降低了疲劳强度;从宏观角度解释,表面粗糙会造成微观应力集中,从而使疲劳强度降低。因此,顶杆球接座表面粗糙度大也是造成其开裂的促进因素。

表5 表面粗糙度的测量结果

3 预防措施

通过以上分析,该应急柴油机顶杆碎裂的原因可排除气阀传动机构卡涩、顶杆弯曲、气阀间隙过大、顶杆球接座材质不合格等因素。导致顶杆碎裂的主要原因为顶杆球接座和杆身的制造加工存在缺陷,即顶杆球接座和杆身失去过盈配合,使球接座轴肩承受高频剪切应力而发生疲劳开裂,同时,轴肩R 角处粗糙度不合格也促进了球接座开裂。

为了避免类似故障再次发生,除了制造厂要加强尺寸和加工精度控制外,还需从以下3 个方面加强维护,才能最大限度地避免设备损坏。

(1)对于顶杆部件,除了要定期检查顶杆弯曲度外,还要定期检查顶杆球接座及杆身的配合情况。

(2)应严格按核电厂的运行管理规定执行机组的运行启动任务,避免机组超速、超负荷运行;定期检查,确保测速及超速保护系统正常运行。

(3)严格按检修规程进行机组的检修工作,顶杆的新备件在使用前要进行数据复测,在顶杆弯曲度检测、气阀间隙调整等关键工序应设置质量监督控制点。

4 结束语

柴油机顶杆碎裂故障较为少见。通过实际案例,从顶杆的受力、安装、制造等方面进行验证分析,得出顶杆碎裂的原因为顶杆制造加工缺陷。此项研究可为同类电厂在检修类似设备及新备件监造过程中确定关注点提供参考,以避免类似故障再次发生。