30Cr13不锈钢循环水泵轴的失效原因

2020-06-01标巩建鸣

夏 标巩建鸣

(1. 南京工业大学 机械与动力工程学院,南京 211816; 2. 极端承压装备设计与制造重点实验室,南京 211816)

Cr13系列不锈钢约含13%(质量分数,下同)Cr,具有良好的耐蚀性,且价格低廉,在机械、航天、医疗、刀具等领域应用广泛[1],也是目前主要耐CO2腐蚀的金属材料[2-3]。目前关于该材料在含CO2,H2S以及Cl-介质条件下的失效及腐蚀行为的研究报道较多[4-6],但其在某些特殊工况,如在含Br-介质中的腐蚀失效行为,却鲜见报道。

本工作采用直读光谱仪、万能材料试验机、微观硬度计、金相显微镜、扫描电镜和能谱分析仪等,对某30Cr13不锈钢循环水泵轴在CO2,H2S以及Br-介质条件下的断裂行为进行了研究,分析断裂原因,以期避免类似事故的发生,保证该类零件的长周期安全运行。

1 失效件概况

某厂煤制气单元循环水泵轴在使用约1 a即发生断裂。断裂轴材质为30Cr13(调质),额定功率111 kW,转速2 980 r/min,正常服役温度约为76 ℃,正常工作环境为循环澄清水[含有0.003%(质量分数,下同)CO2和0.000 5%(质量分数,下同)H2S]。

失效循环水泵轴断裂位置位于安装水泵叶片的轴头上键槽根部,见图1。由图2可见:断口较平坦,未见明显塑性变形,在键槽根部附近可见疲劳断裂的宏观特征——海滩花样;断口及断口周围覆盖有腐蚀产物。

2 理化检验

2.1 化学成分分析

从断裂轴的断口附近取样,采用直读光谱仪对其化学成分进行分析,结果见表1。由表1可知,断裂轴的化学成分符合标准GB 1220-2007的要求。

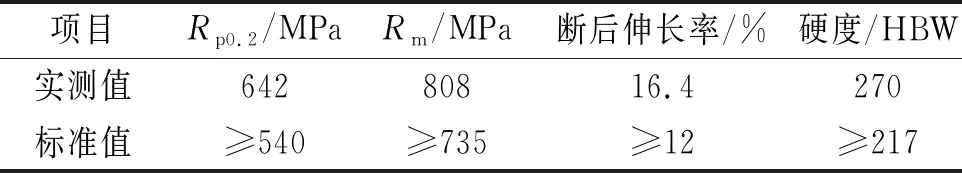

2.2 力学性能测试

自断裂轴沿轴向取样加工成标准力学性能试验用试样,采用万能材料试验机和硬度计对其力学性能和硬度进行测试,由表2可见,断裂轴的力学性能及硬度符合标准GB 1220-2007的要求。

图1 断裂轴的整体特征Fig. 1 Overall characteristics of the broken shaft

(a) 断口形貌

(b) 断口周围腐蚀特征图2 断裂轴在断裂位置的宏观形貌Fig. 2 Macro morphology of the fractures axis at the fracture location: (a) fracture morphology; (b) corrosion characteristics around the fracture

表1 断裂轴的化学成分(质量分数)Tab. 1 Chemical composition of the broken shaft (mass fraction) %

表2 断裂轴的力学性能Tab. 2 Mechanical properties of the broken shaft

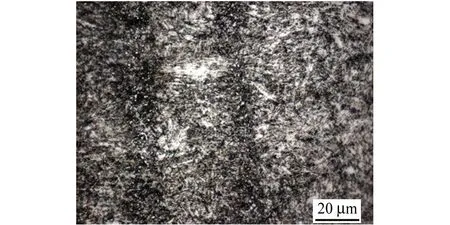

2.3 金相检验

自断裂轴的断口附近沿轴向和径向分别取样,制成金相试样,进行微观形貌观察。由图3可见:断裂轴的显微组织为回火索氏体,未见明显异常,与热处理状态(调质)一致。

(a) 径向试样

(b) 轴向试样图3 断裂轴的显微组织Fig. 3 Microstructure of the broken shaft:(a) radial sample; (b) axial sample

2.4 扫描电镜(SEM)观察及能谱(EDS)分析

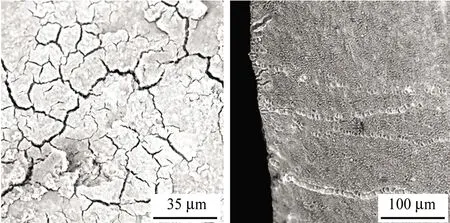

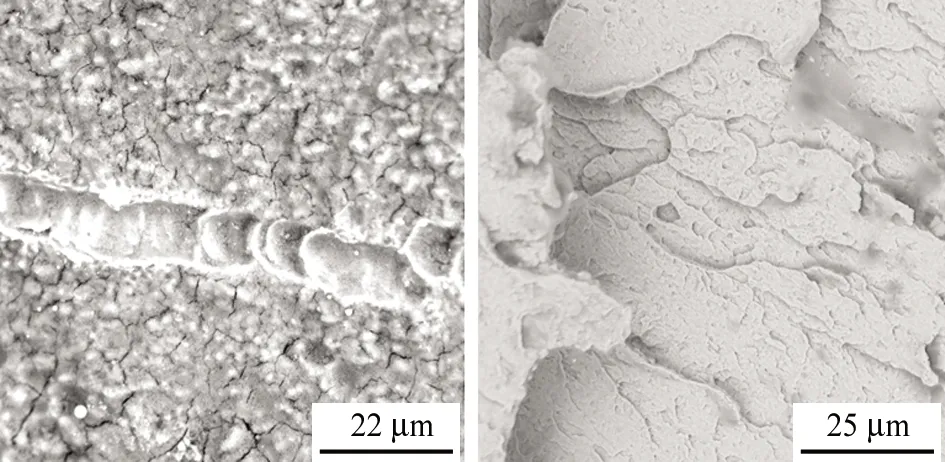

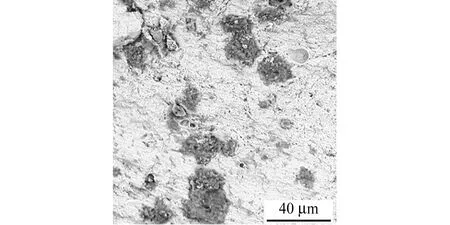

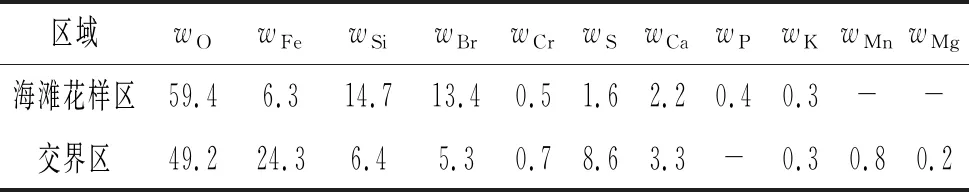

由图4可见:断口上大部分表面覆盖腐蚀产物,腐蚀产物呈“泥状花样”;“海滩花样”区域的腐蚀产物上可见类似轮胎花样特征,即裂纹在扩展过程中表现出疲劳的特征;在裂纹扩展区与终断区交界附近,有准解理的断裂特征,即腐蚀在断裂过程中起到重要作用;终断区表现为细小的韧窝特征。综上所述,该断裂轴的断裂模式为腐蚀疲劳断裂。

为查明腐蚀原因,对断口附着的腐蚀产物进行了能谱(EDS)分析,结果显示,腐蚀产物主要为氧化物,还含有较多的硫(S)和溴(Br)等元素,局部Br的质量分数高达13.4%,S的质量分数高达8.6%。

(a)断口表面覆盖腐蚀产物 (b) 类似轮胎花样特征

(c) 类似轮胎花样的局部放大图 (d) 扩展区与终断区交界处的准解理断裂特征

(e) 终断区的细小韧窝特征图4 断口微观形貌Fig. 4 Micromorphology of the fracture: (a) corrosion products covering on fracture surface; (b) tire-like pattern features; (c) enlarged view of a tire-like pattern; (d) quasi-cleavage fault characteristics at the junction of the extension zone and the final fault zone; (e) characteristics of small dimples at the terminal zone

表3 腐蚀产物能谱分析结果Tab. 3 EDS analysis results of corrosion products %

3 讨论

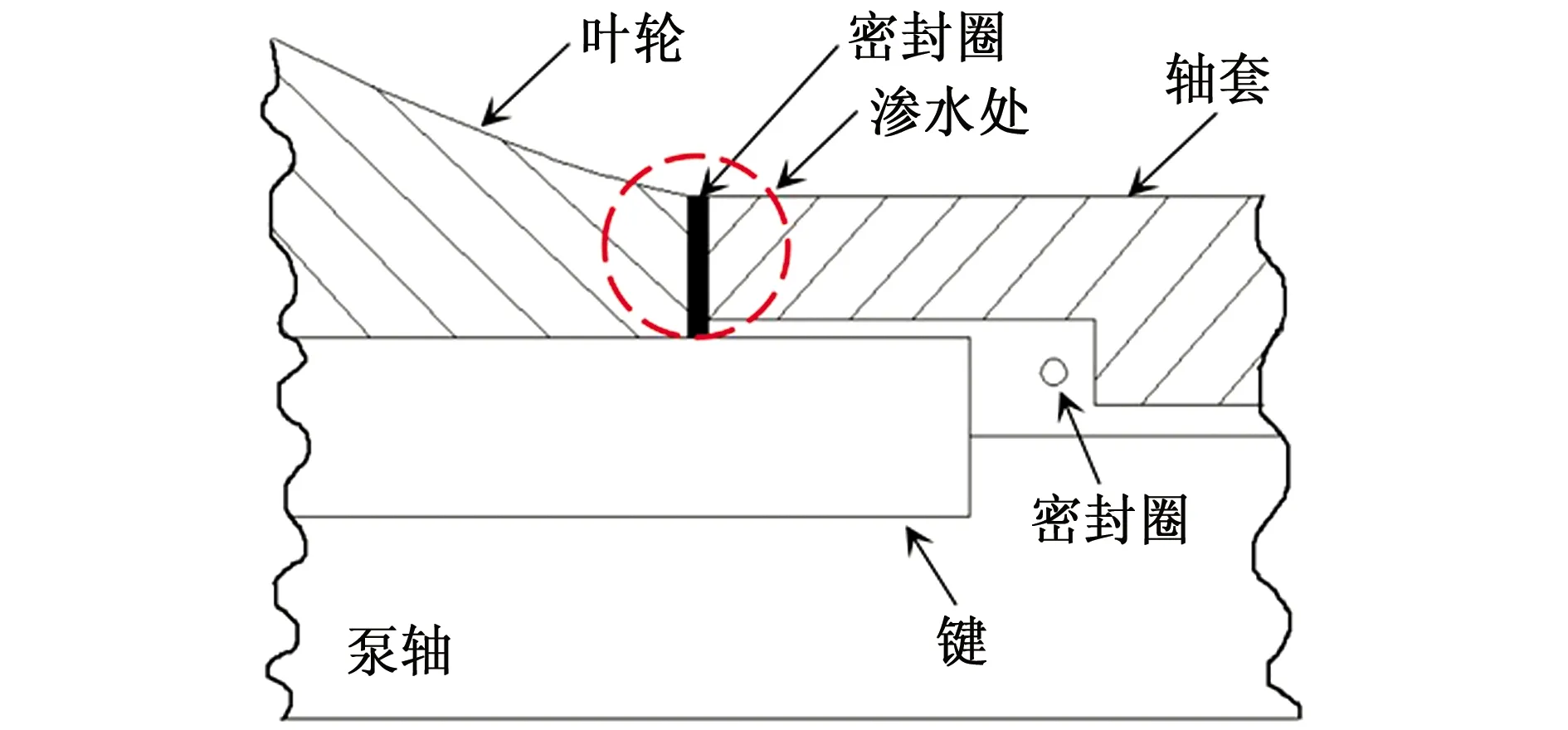

该水泵结构示意如图5所示。正常工作时,由于密封隔离,循环水不会渗入轮毂与轴及键的间隙中造成缝隙腐蚀。因此可以确定,断裂前密封已经失效,密封失效后,循环水渗入缝隙中。

图5 循环水泵密封位置示意图Fig. 5 Schematic diagram of circulating water pump seal

腐蚀产物的EDS分析结果及断口形貌均表明,循环水中含有较多的H2S以及Br-,这加速了缝隙腐蚀的发生。缝隙处的腐蚀速率之所以较非缝隙位置的高得多,是由于在这些相对闭塞的缝隙中,溶液交换作用极弱,导致氧扩散受阻,在缝隙内外造成氧浓差,形成“小阳极”和“大阴极”的氧浓差电池,且随着腐蚀继续进行,自催化酸化作用使得缝隙内pH不断降低,特别是含有Cl、Br等离子时,自催化酸化作用更加明显,导致腐蚀加剧[7-9]。同时,缝隙腐蚀会在键槽表面形成腐蚀凹坑,降低材料抗疲劳性能。

缝隙腐蚀初期的反应式为见式(1)~(3):

缝内:

(1)

缝外:

(2)

自催化酸化:

(3)

研究表明[10],30Cr13钢在含有CO2和H2S的腐蚀介质体系中,会发生腐蚀,且腐蚀速率在70 ℃时达到最大值,本工作中断裂泵轴的使用温度约为79 ℃,接近发生最大腐蚀速率的温度。目前,关于Br-对金属在含CO2和H2S腐蚀介质体系中腐蚀行为的影响未见报道,但研究表明[5,10],同为卤族元素的Cl-对腐蚀具有促进作用,故理论上Br-也能够起到促进作用。

泵轴在服役过程中承受交变载荷,在键槽等应力集中的位置常发生疲劳断裂[11-13],且在有腐蚀介质的环境中还会发生腐蚀疲劳断裂[14-15]。本工作中,泵轴发断裂的位置为键槽处,虽然断口表面因覆盖腐蚀产物,未观察到疲劳条带,但观察到大量的类似轮胎花样特征。该花样是由于镶嵌于疲劳微裂纹中的硬质点在裂纹开合过程中反复滚压断口表面形成的,其原理见图6。根据质点形状不同,花样的形状不同。另外,由于腐蚀介质的作用,扩展区与最终断裂区交界处观察到准解理断裂特征。

图6 类似轮胎花样的形成原理示意图Fig. 6 Schematic diagram of the formation of tire-like pattern

根据以上分析结果可以确定该轴发生了CO2,H2S以及Br-介质条件下的腐蚀疲劳开裂。

4 结论

断裂泵轴的材质合格,机械性能合格,组织正常,使用过程中,泵轴在键槽位置发生了腐蚀疲劳断裂,腐蚀介质为含CO2,H2S以及Br-的循环水。正常情况下,循环水不会渗入轴上键槽内,因此可以确定,在泵轴断裂前密封已经失效。另外,循环水受到了污染,引入大量Br-,加速了腐蚀疲劳的发生。