固液火箭发动机车轮形装药参数化设计与内弹道性能研究

2020-06-01李新田蔡强李延成王雪坤淡林鹏

李新田,蔡强,李延成,王雪坤,淡林鹏

(中国运载火箭技术研究院,北京100076)

固液火箭发动机通常采用固体燃料和液体氧化剂作为推进剂,兼具固体火箭发动机和液体火箭发动机的优点。国内外已开展大量固液火箭发动机的数值仿真与试验研究工作[1-4],并在探空火箭、靶弹、亚轨道载人飞船等领域得到应用[5-8],是未来颇具前景的动力形式。

由于氧化剂与燃料形态不同且二者分开贮存,固液火箭发动机的燃烧由扩散燃烧控制,与常规固体火箭发动机存在差异。固液火箭发动机的燃速受燃烧室压强影响较小,而与药柱通道中氧化剂流率的关系较大,固液火箭发动机的装药设计及内弹道特性呈现出新的特点。同时,由于固液火箭发动机的燃速要远低于固体火箭发动机[9-11],具有更大燃烧面积的车轮形装药成为固液火箭发动机的常用药型之一。美国火箭公司(AMROC)及后续的 HPDP 项目研制的推力250 klb(约等于113.4 t)的固液火箭发动机均采用车轮形装药[12-13],这也是到目前为止推力最大的固液火箭发动机。

装药设计与内弹道计算是固液火箭发动机技术研究的重要环节,目前相关研究多针对管形、星形等简单药型,对复杂车轮形结构的研究文献报道较少。本文建立了固液火箭发动机内弹道计算流程和方法,推导了车轮形装药及其衍生药型的参数化装药设计方法,针对给定的设计指标开展了发动机装药方案设计,计算了发动机的内弹道性能,在此基础上分析了车轮形装药药型的特点,对固液火箭发动机的设计及工程应用具有借鉴意义。

1 内弹道计算方法

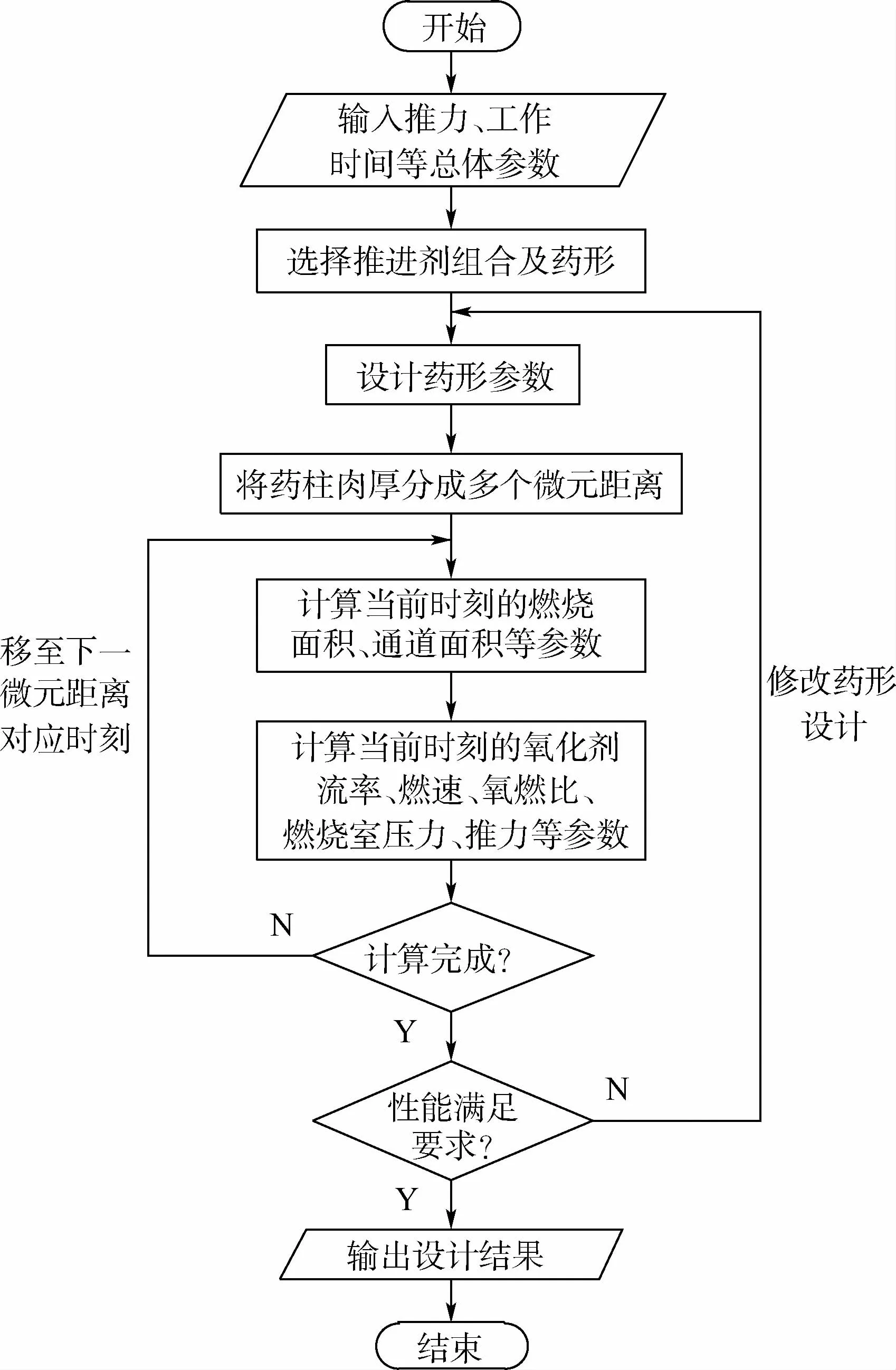

内弹道计算的主要任务是根据发动机的推力、工作时间等技术指标,选择合适的药型方案及参数,计算获得发动机的内弹道性能参数,以满足总体指标要求。固液火箭发动机的内弹道计算流程如图1所示。

对于固液火箭发动机,通常认为燃速与药柱通道内氧化剂流率Go(定义为单位通道面积内流过的氧化剂流量)的指数次方成正比[14-15]:

式中:rf为燃速;˙mo为氧化剂流量;Ap为药柱通道面积;a和n为常数,与推进剂组合等因素有关。

某一时刻的燃烧室压强采用瞬时平衡压强法计算:

式中:ρf为推进剂密度;Ab为燃烧面积;pc为燃烧室压强;At为喷管喉部面积;C*为特征速度。

发动机工作的每一时刻,在一定燃烧室压强及氧燃比下的特征速度及比冲由热力计算获得。

发动机推力由式(3)计算:

式中:F为推力;˙mf为燃料流量;Is为比冲。

随着药柱燃面的退移,对不同肉厚微元进行迭代计算,即可得到发动机工作全程的内弹道性能。

图1 内弹道计算流程图Fig.1 Flowchart of internal ballistics calculation

对于不同的药型及设计参数,燃烧面积Ab直接影响燃料流量的大小,药柱通道面积Ap会影响氧化剂流率Go和燃速rf,是影响内弹道性能的重要参数。因此,需获得燃烧面积Ab和药柱通道面积Ap随燃去肉厚Y的变化关系。此外,理论余药面积Af也是装药设计时需关注的参数。

2 车轮形装药参数化设计方法

2.1 固液火箭发动机常用药型

固液火箭发动机的装药药型和固体火箭发动机具有一定的相似性,同时也拥有自身的特点。典型的固液火箭发动机在工作过程中需在中心通道喷注氧化剂进行燃烧,因此发动机多采用二维装药药型设计。AMROC曾开展了多种药型的固液火箭发动机试验工作[16-17]。固液火箭发动机常用的药型从通道数量来讲可以分为单通道装药和多通道装药,从通道形状来分有管形、多圆孔形、方孔形、扇形、三角形、星形、车轮形及双D形等。

固液火箭发动机车轮形装药的定义与固体火箭发动机车轮形装药存在一定差异。固体火箭发动机车轮形通常为单通道药型[18],固液火箭发动机车轮形装药则为多通道药型[1]。在本文中,车轮形装药均指多通道装药药型。

2.2 装药设计方法

2.2.1 有中心孔车轮形

有中心孔车轮形装药示意图如图2所示。主要几何参数有:药柱外径D,药柱长度L,药柱肉厚e,车轮孔数np,中心孔直径Di,车轮通道内径Dpi,车轮通道外径Dpo和倒角半径r。本文的分析中,车轮孔各处的倒角半径一致。

为使方案最优化,通常按最小余药原则开展设计。即按照燃面平行退移规律,当发动机工作完时,各处肉厚均完全燃烧。由图2可知:

图2 有中心孔车轮形装药示意图Fig.2 Schematic diagram of wagon-wheel fuel grain with central port

图3 无中心孔车轮形装药示意图Fig.3 Schematic diagram of wagon-wheel fuel grain without central port

燃去肉厚Y时,半个车轮孔燃线长度s′(Y)及通道面积A′p(Y)仍可按有中心孔车轮形装药的通用公式计算。而总燃烧面积和通道面积则为

余药面积仍可按式(15)计算。

在实际应用中,当np值较大时,为简化设计方案,也可将扇形孔的外圆弧变成直线,此时转变为三角形多孔装药。

2.2.3 双D形

双D形装药可以看作是无中心孔车轮形装药的一种特例。当np=2时,无中心孔车轮形装药即为“双D形”装药方案。其圆心处没有余药,和np取其他值时相比,具有更少的余药质量,且结构简单;同时它又比管形装药具有更大的燃烧面积。其示意图如图4所示。燃烧面积和通道面积等参数均可按无中心孔车轮形装药公式取np=2进行计算。

图4 双D形装药示意图Fig.4 Schematic diagram of double-D fuel grain

3 装药设计实例分析

采用本文提出的装药设计方法,根据所提出的设计指标要求,开展车轮形装药设计,并与常用的管形装药方案进行对比。

3.1 设计指标

发动机设计指标要求如下:

1)平均推力F≥5 kN。

2)工作时间t≥80 s。

3)药柱外径D≤300mm。

3.2 动力系统总体方案

开展装药设计前,首先需确定动力系统总体方案,如确定输送系统供给方案,发动机推进剂组合等。本文分析的动力系统方案及总体参数如下:

1)输送系统供给方案为挤压式方案。

2)氧化剂为质量百分比98%的H2O2。

3)燃料为60%HTPB+28%Al+10%Mg+2%C(均为质量百分比)。

4)燃烧室压强为4 MPa。

5)喷管扩张比为10。

3.3 热力计算结果

与固体火箭发动机不同,固液火箭发动机工作过程中,燃料的燃烧面积及燃速均会发生变化,从而使氧燃比发生变化,最终引起比冲等发动机性能的变化。对于本文所选取的推进剂配方,在喷管扩张比ε=10,燃烧室压强pc=4 MPa时,通过热力计算可得到特征速度C*及真空比冲Is,vac随工作过程平均氧燃比α的变化如图5所示。

由图5可知,随着氧燃比的增加,特征速度及真空比冲均先增加后减小。真空比冲最大时对应的氧燃比定义为最佳氧燃比。

3.4 装药设计与内弹道性能分析

根据动力系统总体方案及指标要求,开展有中心孔车轮形、无中心孔车轮形、双D形装药设计,并与管形装药进行对比。

对于所选推进剂组合,文献[19]中由试验拟合得到的燃速公式系数为a=4.019×10-5,n=0.562 3(采用国际制单位)。

通过开展装药设计,得到了6种装药设计方案。药柱横截面如图6所示,主要设计结果如表1所示。表中:η为药柱装填分数。燃线长度S随时间的变化如图7(a)所示,药柱通道面积Ap随时间的变化如图7(b)所示。

为使发动机的比冲性能最优,本文6种装药设计方案的平均氧燃比α为3.2左右,接近所选推进剂组合的最佳氧燃比。在相近的平均氧燃比下,各方案的平均比冲性能接近。根据推力需求,氧化剂流量为1.28 kg/s,喷管喉径为30mm。

图5 特征速度和真空比冲随氧燃比变化Fig.5 Variation of characteristic velocity and vacuum specific impulse with oxidizer-to-fuel ratio

图6 各装药设计方案横截面示意图Fig.6 Schematic diagram of cross section of different fuel grain design schemes

表1 各装药设计方案主要结果Table 1 M ain results of differen t fuel grain design schem es

根据设计指标直径约束,选取药柱外径为300mm,进行方案1~方案4药型设计。由表1、图7可知,在药柱外径及车轮孔数相同的情况下,方案1和方案2的设计结果十分接近。与方案4管形装药相比,车轮形装药发动机具有更大的燃线长度,同时通道面积更小,燃速更高,所需要的药柱长度L降低,长径比L/D减小。由于车轮形装药的初始通道面积小,药柱的装填分数η相比管形装药也大大提高。因此,在对燃面需求较大的大推力发动机设计中,车轮形装药更具优势。方案3双D形装药为无中心孔车轮形装药np=2的特例,设计结果中各参数介于方案2与方案4之间。在相同的设计要求下,随着车轮孔数的减少,药柱的长径比增加,装填分数降低。

图7 燃线长度和药柱通道面积随时间变化Fig.7 Variation of burning line length and fuel port area with time

通过减小发动机的药柱外径,可提高双D形装药和管形装药的装填分数,为此开展方案5和方案6设计。在达到与车轮形装药相近的装填分数时,方案5药柱外径减小至233 mm,方案6药柱外径减小至179mm。药柱外径减小后,在燃线长度减小和燃速增加对燃料流量的综合影响下,药柱长度需求略有减小,但直径的减小使得长径比大大增加。管形装药的药柱长径比达到8.85,过大的长径比会给发动机及飞行器的设计增加难度。

发动机氧化剂流率及燃速随时间的变化如图8所示。随着工作时间的增加,药柱通道面积增大,氧化剂流率减小,燃速降低。其中方案1与方案2变化趋势十分接近;方案3与方案4的氧化剂流率和燃速较小,且随时间变化不大;方案5和方案6在药柱直径减小后,氧化剂流率和燃速增加,且随工作时间的增加快速减小。

图8 氧化剂流率和燃速随时间变化Fig.8 Variation of oxidizermass flow rate and fuel regression rate with time

图9 氧燃比、燃烧室压强和推力随时间变化Fig.9 Variation of oxidizer-to-fuel ratio,combustion pressure and thrust with time

图9分别为发动机氧燃比、燃烧室压强及推力随时间的变化曲线。在相同的药柱外径下,方案4管形装药的氧燃比变化最小,方案1和方案2车轮形装药的氧燃比变化较大,方案3双D形装药居中。药柱外径减小后,方案5和方案6相比同药型氧燃比的变化增大,但方案6管形装药的氧燃比变化仍比其他药型要低。分析图9,对于不同的方案,氧燃比变化越大,燃烧室压强和推力的变化也越显著。氧燃比变化较小时,可使发动机工作过程中的氧燃比维持在最佳氧燃比附近,有利于发挥发动机的性能;同时,较小的燃烧室压强变化也有利于发动机的结构强度设计。另外需注意的是,药柱肉厚相对药柱直径较小时,不仅装填分数较低,从氧化剂与燃料掺混燃烧的角度,还存燃烧不充分、燃烧效率降低的风险。

4 结 论

本文对固液火箭发动机的常用药型进行了分析,提出了车轮形装药的设计方法,并针对给定的设计要求,开展了发动机装药设计及内弹道性能研究,对不同设计方案进行了对比。主要结论如下:

1)在相同的设计要求下,与管形装药相比,车轮形装药可获得更大的燃烧面积、更高的装填分数及更小的药柱长径比,有利于大推力设计。

2)在相同的设计要求下,与车轮形装药相比,管形装药的氧燃比、燃烧室压强、推力等性能参数随时间变化更小,有利于平稳推力设计。

3)通过降低药柱外径可提高管形装药和双D形装药的装填分数,但同时会增加药柱的长径比。