临近既有建筑物深水植桩复合围堰施工技术

2020-05-30李二伟赵少强

李二伟 赵少强

(中铁七局集团有限公司勘测设计研究院 河南郑州 450016)

1 引言

传统水中围堰常用形式为钢板桩与锁口钢管桩,前者为定型产品,施工工艺简单;后者加工速度快,可结合受力需求选用不同直径规格钢管,强度高,二者均易于重复利用,故应用广泛。随着深水大跨桥梁技术的发展,传统围堰已越来越不能满足深水复杂地质条件的要求,越来越多的水中基础采用沉井或双壁钢围堰进行施工,此二者的特点是强度、刚度更大,适应地层能力更强,但施工工艺也相应难度增大。

新建汉十高铁浪河特大桥地处国家一级水源保护区丹江口水库常年库区内,且15#主墩临近航道和既有建筑物汉十高速浪河大桥,其水文因蓄水原因逐年增高、年际变化大,地层条件因位于航道处,地势一角高差大,河床覆盖层较薄,承台下岩层倾斜陡峭等不利因素,其水域禁止水下爆破清基给水中基础施工带来极大挑战。特别是近年来环境保护的重视和执法力度的加强,也给在建工程带来较大难题。

为克服双壁钢围堰因尺寸较大、水下清基范围广等对既有建筑物的不利影响,合理利用传统锁口钢管桩围堰[1-3]的优势,采用了深水植桩复合围堰施工技术[4-5],利用铣孔植桩、钢管桩内施作锚固桩和无封底排水开挖工艺[6-7],在保护既有建筑物安全的前提下,成功实施了水中基础。

2 工程概况

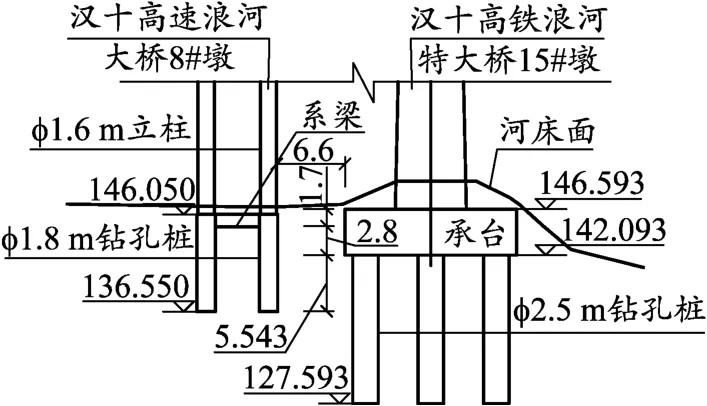

如图1所示,浪河特大桥15#主墩位于一联连续梁(75+2×135+75)m中部,小里程侧上跨既有汉十高速浪河大桥,夹角31°,大里程侧跨越浪河航道,夹角 143°。15#主墩矩形承台尺寸为23.2 m(长)×16.8 m(宽)×4.5 m(高)。 因汉十高铁浪河特大桥与既有汉十高速浪河大桥斜交夹角较小,导致15#主墩与既有汉十高速浪河大桥8号墩立柱距离较近,其平面净距为6.6 m,既有建筑物桩基底部仅比15#主墩承台底部低5.543 m,见图2。

图1 15#主墩平面布置

承台施工期间,高水位期最高水位为160.0 m,最大水深16.4 m;低水位期最高水位为153.0 m,最大水深9.4 m。

图2 15#主墩立面图

3 技术重难点分析

3.1 既有建筑物安全

汉十高速浪河大桥为左右幅分离布置,其下部结构采用桩柱式桥墩+盖梁形式,钻孔桩长度9.5 m,此类型结构的缺点是刚度小、柔性大。15#主墩承台施工时要确保既有建筑物的正常使用。

由于15#主墩承台与既有建筑物平面与立面高程距离均较近,故围堰选型时平面尺寸要小且不能大面积清基与深挖,以避免地层扰动造成的既有建筑物沉降及变位,保证既有建筑物安全。

3.2 围堰设计及施工

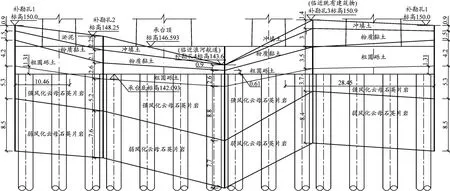

承台位置处地层从河床往下依次为冲填土、粉质黏土、粗圆砾土、强风化云母石英片岩和弱风化云母石英片岩,其中:粗圆砾土地基基本承载力400 kPa,强风化云母石英片岩地基基本承载力450 kPa,弱风化云母石英片岩地基基本承载力800 kPa。由图3可知:承台局部进入强风化云母石英片岩内最大埋深1.31 m,埋置长度38.91 m,其余位于粗圆砾土层中,埋置长度41.09 m,承台下粗圆砾土层厚度为0~1.99 m;河床覆盖层较薄,位于浪河航道附近的承台一角地势低洼,位于既有汉十高速浪河大桥8号墩立柱附近的承台一角地势陡峭,导致围堰结构承受较高的不平衡土压力,带来结构失稳方面的隐患;岩面在浪河航道附近呈较大倾斜走势,也给围堰定位、安装造成极大困难。

4 围堰施工关键技术

4.1 铣孔植桩施工

为避免大面积开挖造成的地层扰动,以及解决倾斜岩面围堰的定位、安装难题,采取深水铣孔植入锁口钢管桩的施工工艺。

图3 15#主墩地质剖面展开图

首先:搭设铣孔平台。由于旋挖钻机活动范围广、作业时间长,为确保作业平台的安全,原安装于钢管桩上的钻孔平台已不能满足受力要求,故钻孔桩施工完毕后,对钻孔平台进行改造,并支撑于钢护筒顶面的分配梁上,为保证角部铣孔的正常进行,将平台沿承台长边加长至承台短边附近的钢管桩上,见图4。

图4 铣孔平台

其次:铣孔。考虑承台范围埋置于粗圆砾土与强风化云母石英片岩内,且承台下粗圆砾土层厚度较薄,将铣孔底定于承台下0.5 m处。采用两台旋挖钻机沿锁口钢管桩投影位置先长边后短边铣孔,每台钻机以两钢护筒间距范围内5根孔为一组,该组结束后转移至对称位置继续铣孔。长边施工时钻机沿短边方向站位,短边施工时钻机沿长边方向站位,其中短边角点位置4根孔施工时,旋挖钻机沿短边方向站位,拆除角点附近平台,待钻机施工完成后再转换方向,施工剩余部分孔位,见图5。

图5 旋挖钻机铣孔

最后:植桩。为防止铣孔后停滞时间较长产生塌孔,待一组孔位施工完成后,在两护筒间焊接双层导向架,底层位于水面以上1.0 m,两层净距1.5 m。导向架安装完毕后,采用DZ120振动锤将锁口钢管桩安装至对应孔位处。安装前恢复桩位中心,将桩位中心引至导向架限位槽钢上,锁口钢管桩侧壁标示管中心线,管中心对齐桩位中心后,先缓慢压入孔内,然后振动锤振动至孔底,见图6。

图6 植入锁口钢管桩

4.2 复合围堰施工

为提高围堰稳定性,增强围堰结构承受不平衡土压力时的安全储备,选用复合围堰的施工工艺。

首先:复合围堰选型。考虑深水植桩锚固深度有限,为保证土层小扰动情况下的围堰稳定,提出锁口钢管桩+钻孔锚固桩的组合形式,即以φ1.0 m锁口钢管桩作为钢护筒,桩内旋挖φ0.8 m孔位,之后施作锚固桩,其中锚固桩长度15.4 m,锁口钢管桩底以下钢筋混凝土桩长度8 m,锁口钢管桩内素混凝土长度5.4 m,钢筋混凝土长度2 m。锚固桩顶面与河床面平齐,底部除少量位于强风化云母石英片岩层外其余均进入弱风化云母石英片岩层。为提高围堰抵抗不平衡土压力时的稳定性,确保临近建筑物安全,要求锁口钢管桩内逐根施作锚固桩。

其次:提高设计安全储备。锁口钢管桩主管选用直径1.0 m,壁厚12 mm,材质Q345B钢板卷焊而成。围堰选择在153.0 m水位时施工,此时钢管桩最大允许弯曲应力为74 MPa,满足容许应力210 MPa[8]的要求;钢筋混凝土桩采用14根HRB400φ22主筋,其抗弯计算值为385 kN·m,满足抗弯设计值511 kN·m的要求;复合围堰在地势低洼处的坑底位移最大值2.8 mm,地势陡峭处坑底位移最大值4.3 mm,均满足采用m法[9-10]计算时坑底水平位移不超过6 mm的要求。

最后:复合围堰施工。采用旋挖钻机钻孔,为避免钻孔完成时孔壁长时间暴露导致塌孔,结合灌注效率,每钻孔5根灌注一次。钻孔完成,采用反循环清空,清空后立即安装钢筋笼,下放导管灌注混凝土。

4.3 铣孔孔隙封闭

复合围堰漏水的风险点主要在于:钢管桩与锚固桩结合处、桩底以下地层透水性能以及锁口位置处。经试验桩底以下岩层为不透水层,锁口位置处可采用常规工艺填塞止水材料[11-12]进行封闭,则钢管桩与锚固桩结合处为漏水的最大风险点,需对此位置进行封闭止水处理。具体工艺如下:

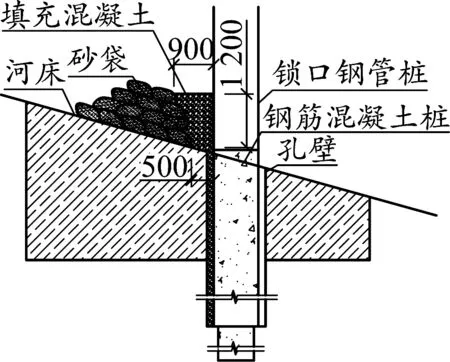

锚固桩全部施工完成后,在围堰外侧堆码砂袋。砂袋底部距离锁口钢管桩0.5 m,顶部距离锁口钢管桩0.9 m,砂袋竖直高度1.3 m。砂袋堆码完后,用吸泥机对铣孔外侧孔隙、砂袋与锁口钢管桩形成的槽口进行清理。清理完成经潜水员检查完毕后,对槽口和铣孔孔隙进行水下混凝土封堵。混凝土采用导管水下灌注,具体采用一根导管沿槽口四周按间距4 m均匀移动灌注。混凝土灌注过程中,安排潜水员实时监控混凝土面。当混凝土灌注至设计高程时,由潜水员向地面发出移动导管指令,直至槽口完全封堵完成,见图7。

图7 铣孔孔隙封闭立面图

4.4 无封底排水开挖

针对本围堰施工情况,若采用传统深水围堰施工流程,则需水下清基与封底砼施工。其具体施工工艺为:采用旋挖钻机站位于铣孔平台上进行清基施工。清基钻孔从大里程侧沿横桥向倒退进行,钻孔清基前拆除横桥向贝雷片及以上的平台部分,每次拆除1.8 m宽度的平台。护筒与锁口钢管桩之间采用φ1.0 m钻头,护筒之间采用φ2.0 m钻头。旋挖钻每钻完一档后采用长臂挖机清理一遍,由潜水员水下检查是否清理彻底,确保清理干净后方可后退拆除下一循环平台。完成围堰基底钻孔清基工作后,再采用吸泥机对基底清理一遍。封底前安排潜水员对封底范围内的钢护筒四周、钢管桩基坑内壁进行清理,确保表面清洁。然后布置水封导管,共布置7排,每排6个点,合计42个点。每排同时布置6根导管,沿横桥向依次移动进行封底施工。每排移动之前用测绳检查封底厚度,测点间距2.0 m。经检查封底厚度达到设计要求后,方可移至下一排布置点,若检查厚度不够,则调整导管位置补灰直至达到设计要求。此种工艺虽能保证围堰成功实施,但存在以下缺点:(1)耗时长。从清基到封底砼施工结束,工期3个月。(2)机械设备投入多。需要旋挖钻机、长臂挖掘机、砼泵车等设备,以及封底施工平台等设施。(3)封底砼方量大。按153.0 m低水位期施工考虑,仍需C30砼1 495 m3。

经分析:复合围堰通过锁口钢管桩+锚固桩、不透水云母石英片岩、铣孔孔隙混凝土三者构成隔水空间,形成良好的四周止水帷幕,施工时不进行水下封底混凝土施工即能有效地阻止和减少周围水流入,故对传统深水围堰施工流程进行优化是可行的。优化后采用无封底排水开挖工艺,直接抽水后利用挖掘机进入围堰内部进行清基开挖,改善了施工作业环境,极大提高了工效,节约了成本与工期,用时1个月即完成了围堰清基及承台垫层砼施工,且围堰止水性能优越,清基开挖过程中基本无渗水情况。

5 结束语

本文通过对临近既有建筑物的15#主墩围堰施工关键技术的分析,得出以下结论:(1)结合地层情况采用无钢护筒护壁的铣孔施工,加快了铣孔速度,减少了孔壁暴露时间,降低了塌孔风险对地层产生扰动的可能。(2)采用浅铣孔深水植桩工艺,旋挖钻机铣孔深度小,对地层扰动小,避免大面积开挖导致的坑壁坍塌,有效保护了既有柔性建筑物的结构安全。同时解决了倾斜岩面围堰定位、安装难题。(3)有效利用旋挖钻机铣孔后的孔内松散渣土,一方面保护孔壁不坍塌,另一方面易于振动锤振动植桩,便于定位及垂直度控制。(4)采用锁口钢管桩+钻孔锚固桩形式的复合围堰,提高了围堰稳定性,进一步降低了清基工作对既有建筑物的不利影响,增强了既有建筑物的运营安全。(5)铣孔孔隙混凝土封闭处理,使复合围堰、不透水岩层与铣孔孔隙混凝土三者形成良好的止水帷幕,优化了围堰传统施工工序,采取无封底排水开挖施工深水围堰取得了成功,且较之传统工序,极大提高了施工效率,显著降低了成本。