红外成像在危废焚烧二燃室故障和干化机故障分析中的应用

2020-05-29卢晏波

卢晏波, 焦 鑫, 张 磊

(山西潞安煤基清洁能源有限公司,山西 长治 046000)

引 言

在煤化工生产领域,需要处理的废弃物多有化学成分复杂、无机物和有机物混杂、种类多的特点,同时含有易燃易爆性、毒性以及腐蚀性等危险的特性,因此,要求处理危废物质的工艺需要从安全性、经济性、技术可行性的角度出发,达到危废物质无害化、减量化、资源化处理的目的。

目前,国际上通行的做法是采用焚烧处理工艺[1],其中,最具有代表性的有炉排炉、流化床、传统回转窑式焚烧炉等工艺。在世界各国工业化实践中,回转窑处理工艺已经占据主流,同时也是我国科技部和国家环保总局所发布的国家工业废物处理技术政策中推荐的焚烧炉炉型。山西潞安煤基清洁能源示范项目中使用热解式处理工艺,其主要特点主要体现在极大降低能耗,运行过程中热损失少,焚烧后的烟气处理量也小,整体运行成本较低。

但此套工艺在实际运行中主要表现出的问题是由于在生产中需要根据焚烧的污泥热值及污泥成份变化调整工况,由此导致回转窑式焚烧炉干化机圆盘出现多处漏点,影响整体系统的安全稳定运行

1 影响干化机圆盘传热系统的数据分析

从干化机整体结构来看,其漏点主要集中在干化机圆盘结合处,首先考虑其结合部的材质带来的传热不均匀导致漏点的问题[2]。

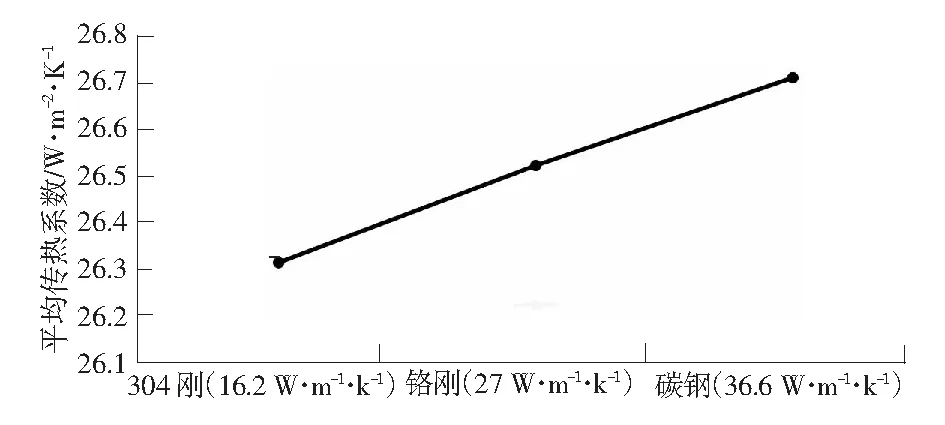

分别选取了304钢(导热系数为16.2 W·m-1·K-1)、铬钢(导热系数为27 W·m-1·K-1)、碳钢(导热系数为36.6 W·m-1·K-1)具有不同导热系数的材料制备成干化机圆盘进行了对比,从图1中可以看出,不同导热系数的材料制备得到的干化机圆盘测试得到的平均传热系数分别为26.31、26.52、26.71 W·m-2·K-1,变化幅度在1%左右,表明不同材质制备而成的干化机圆盘传热效果变化不明显,没有因为传热不均匀导致的漏点现象发生。

图1 干化机不同材质对圆盘平均传热系数的影响

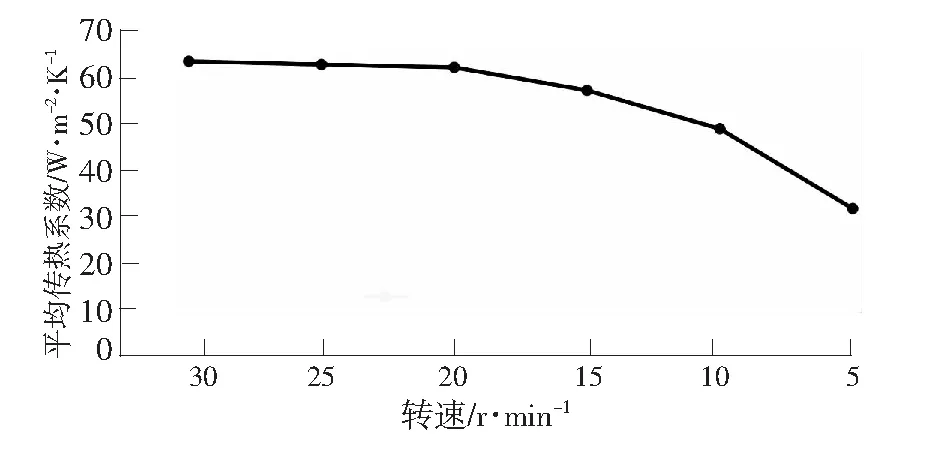

其次,考察了工艺对干化机圆盘传热不均匀导致的漏点问题[3-4]。由于干化机圆盘转速会极大影响废弃料混合速度,影响传热效果,测试了不同转速对圆盘平均传热系数的影响。

由图2可以看出,当干化机圆盘转速低于20 r/min时,平均传热系数呈快速下降趋势,但高于20 r/min以后,平均传热系数呈现平稳态,变化幅度在2%内。实际生产中转速维持在20 r/min左右,因此干化机圆盘转速对干化机圆盘传热造成了影响,但不是造成漏点的主要原因。

图2不同圆盘转速对平均传热系数的影响

2 对影响干化机圆盘传热体整体系统原因分析

最终考虑是否由于危废处理系统其他部件由于传热的问题导致干化机圆盘受热不均导致漏点现象发生。

通过手持红外热成像仪各部件,主要针对回转窑、二燃室、捞渣机进行了检测。数据表明,回转窑外壁温度分布均匀,温度范围在150 ℃~250 ℃,未发现有明显异常部位;二燃室外壁整体温度在90 ℃~110 ℃ ,铆钉局部区域温度在110 ℃~130 ℃,二层两侧人孔周围温度在150 ℃左右,未发现有明显异常部位;捞渣机侧上方30 cm处下料口轻微鼓包,局部区域温度在430 ℃~470 ℃左右,剩余局域温度在180 ℃~220 ℃左右,该鼓包处温度明显异常。

经过分析,干化机圆盘出现漏点主要是系统在正常运行时,焚烧残渣进入二燃室后掉入捞渣机,因温度较高捞渣机水面蒸发出大量水蒸气,长期冷热交替极大地降低了捞渣机下料口(斜坡处)表面耐火浇注料的使用寿命,导致局部区域浇注料掉落,从而造成该区域温度异常升高、钢板异常变形,通过红外仪发现系统出现的以上问题,进而判断污泥内含有颗粒,通过分析,发现污泥内固定碳含量大于50,由于颗粒和污泥混合,在干化机内半干燥导致干化机圆盘处受力增加,磨损严重,导致漏点出现。

3 工艺优化工程措施

在实际生产中采用了两种措施:

3.1 临时处置措施

在现有工艺中设置了自动监控装置,并设置了报警装置,对捞渣机上方钢板四周温度异常区域进行测温监控,对二燃室下料口鼓包情况进行视频监控,对危废重点关键设备回转窑和二燃室进行测温监控,发现任何异常工况,必须进行及时维修补救。

干化机圆盘漏点进行了物料清空、试漏、焊缝打磨和修补。

3.2 根本解决措施

对二燃室内部浇注料更改结构,对厚度减薄区域和掉落区域进行加固修复,从源头上解决了此类问题。

干化机圆盘返厂进行耐磨涂层材料喷涂。

4 结语

通过分析影响干化机圆盘的传热原因、系统整体工况,通过红外探测解决了危废干化机圆盘漏点的问题,并提出了短时和根本上解决此问题的工艺工程措施。