综采工作面快速过断层构造带的方法与措施

2020-05-29张雁波

张雁波

(阳泰集团屯城煤业有限公司,山西 晋城 048100)

在煤矿开采过程中,断层带地质结构条件较为特殊,且断层带周边区域瓦斯浓度偏高,对煤矿安全生产构成潜在威胁。综采工作面由于会受到断层结构落差、倾斜方向与角度等条件的影响,加大了开采难度。

1 综采工作面过断层方法的原理与优势

1.1 调整采高法的原理与优势

调整采高法是指通过调整采煤高度控制液压支架高度,与生产条件相适应。调整采高法适用于落差参数小的断层结构。但需要注意的是,应调整断层上盘煤与下盘煤的间隔距离,以便支架顺利通过。本文以落差小于1 m的断层结构为探究对象。

在煤层开采过程中,若综采工作面从右至左通过断层,则需缓慢提升工作面水平高度,降低采高,并选择预留底煤的方法让工作面顺利通过断层。若综采工作面从左至右通过断层,则需缓慢降低工作面,以防在断层线上出现割顶现象,并采取留顶煤的方式过断层。综采工作面通过落差小于1 m的小断层结构时,采用调整采高法。

此外,综采工作面所选用支架结构的高度也会受断层参数的影响。综采工作面水平高度限定标准,集中表现为支架设计下限高度、断层落差及不可预见的情况。在综采工作面过断层结构时,采取调整采高法,其具有操作流程简便、不间断生产作业等特征。其次,应用调整采高法可以降低原煤含矸量,提升煤炭质量等级,并减小机械设备零构配件磨损率。该方法的弊端是断层上盘煤与下盘煤间隔距离控制难度较大[1]。

1.2 挑顶卧底法的原理与优势

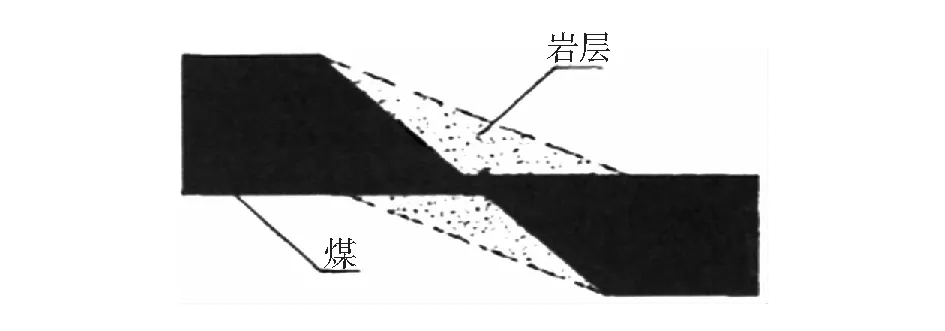

在综采工作面通过大落差煤层时,不适宜直接通过煤层,而要结合实际情况,采取合理的方式避开断层,然后另掘巷道。综采工作面通过大落差煤层时,采取挑顶卧底法的作业流程,如图1所示。

图1 挑顶卧底法

如果综采工作面无法躲避大落差断层结构,采取挑顶卧底法较为合理。挑顶卧底法的原理是依靠煤机截隔顶板与底板的岩层,直至顺利通过断层。要保证过断层上盘煤与下盘煤间隔距离小于液压支架通行下限,采取调整采高法存在一定不足。为此,要综合分析断层顶板与底板岩石结构的性能,选择挑顶卧底法[2]。

若断层顶板与底板的破碎岩层结构为砂质泥,直接采取挑顶卧底法,并借助煤机的协调配合即可顺利通过断层。此时必须严格控制挑顶卧底的高度与卧底量。一旦卧底量过大,就会使煤机超负荷运行,增加煤机零构配件磨损率;相反的,若卧底量过小,也会影响综采工作面的过断层作业。

若多断层顶板与底板的岩层结构过硬,则可采取超前处理法。例如,通过深孔爆破的方式,破除岩石层整体结构,然后使用煤机进行截割。如果预先处理不到位,直接截割,则会增加采煤机磨损率,造成负面影响。

通常来说,在综采工作面过断层作业中,挑顶卧底法的应用频率相对较高。需要格外注意的是,断层顶板与底板硬质岩石层爆破预处理参数需符合标准要求,既要排除整体岩石层结构,又应尽可能的减小采煤机运行阻力[3]。

1.3 割顶法的原理与优势

若断层结构较软,顶板结构较大,且压力规律性变化,则可采取割顶法。割顶法以切割断层上盘顶板岩石为主,然后预留上盘煤作为过渡,直至综采工作面顺利通过断层结构。综采工作面通过断层结构时,采用割顶法的作业流程,如图2所示。

图2 割顶法作业流程示意图

割顶法的基本技术操作为:在综采工作面过断层时,顶板岩石破岩量L,断层落差H的参数变化规律公式:L>H/(σ×2/3)。

式中,σ为支架侧护板的高度。由此可知,切割岩石量越小,顶板岩石破岩量与H/(σ×2/3)越接近。且伴随综采工作面的扩张,断层也随之推移,并偏向机头或机尾位置。

2 综采工作面过断层安全防护技术策略

2.1 工程实例

以某井田的5#回采煤层为例。该煤层回采厚度约为4.0 m,煤层结构稳固性较良好。其中4803工作面位于井田南侧区域,整个工作面倾向长度约为220 m,且煤层均倾角为4.5°。该综采工作面煤层结构以泥质岩为主,岩层结构不稳定,平均厚度为4.5 m。据地质环境勘察报告可知,工作面回采至860 m将揭露一条F0逆断层,且断层落差为1.85 m,断层倾角为55°。该综采工作面过断层作业采取强行切割与带压过断层相协调的方式。经过前期实践工作积累可知,采取带压过断层法会增加顶板负荷压力,破坏支架顶梁结构。由此,不仅降低了回采速率,还有可能导致工作面顶板坍塌。基于4803工作面过断层作业,综合分析采用强行带压过断层法存在的技术缺陷,并提出相应的安全技术策略,以期顺利完工。

2.2 分析强行带压过F0断层技术存在的缺陷

根据34803工作面F0断层剖面结构示意图(图3)可知,过F0断层操作的推进方向为断层下盘。该F0断层结构为逆断层,且断层上盘煤上移,下层煤下移。4803工作面煤层结构以炭质泥岩为主,此类泥岩脆性较大,极易受到外界作用力的影响。如果采用强行带压过断层法,将会影响结构应力条件,导致工作面坍塌。

图3 4803工作面F0断层剖面结构示意图

在精确测量后了解到,F0断层的平均落差值在1.7 m左右,也就是说,在工作面延展作业中,当延展作业推进到断层上盘带位置时,煤层顶板的预留厚度则在1.7 m左右,这时实施煤层回采作业时,就会造成煤炭资源的较大损耗,且由于预留顶板位置在采空区范围内,所以很容易导致自然现象的发生,增强回采作业的危险性[4]。

在F0工作面进入到煤层上盘区域后,需要破除的底板岩层厚度在1.7 m左右。不过由于该区域内底板岩层主要是由粗砂岩构成的,所以岩石硬度较大,如果直接采用煤机切割作业,势必会对整个结构稳定性造成影响。再加上底板煤层中还混有一定量的原煤,所以更是增加了作业难度。

2.3 综采工作面过F0断层的安全防护技术策略

技术部在分析小峪煤矿传统过断层带回采方法存在的技术缺陷后,决定采用仰斜回采法。具体施工方法为:

1) 在综采工作面延展至F0断层20 m处时,应调整工作面液压支架仰斜角度,并控制采煤机作业方向,适当提升支架水平高度,预留底煤。

2) 在综采工作面延展至断层带840 m处时,调整液压支架配置点位,将其设置在F0断层上盘煤体顶板处。在此阶段,严格控制支架仰斜角度,以及采煤机运转方向,确保支架底座和顶梁完全处于工作面煤体顶板或底板处[5]。

3) 由于综采工作面顶板结构缺乏稳固性,在过断层环节,极易受到环境因素、技术因素与人为因素的干预导致局部塌陷。对此,在综采工作面过F0断层带时,要采用撞楔超前支护方式预处理工作面顶板。具体流程为:在综采工作面延展至距离断层带835 m时,采用撞楔超前支护法预处理工作面顶板。撞楔超前支护结构主要由钢针按照一定规律排列布置而成。一般情况下,单排钢针共有10根,间隔距离保持在4.5 m左右,钢针长度约5.5 m,且钢针与工作面顶板呈6°夹角;在第一排钢针施工完毕,且工作面回采进度达到3 m时,开展第二排钢针施工。需要格外注意的是,第一排、二排钢针需按照既定规律有序排列,直至工作面顺利通过断层带。

2.4 工作面过断层期间的安全管理策略

1) 当4803工作面回采至800 m时,在各班组正式施工前,需对工作面进行钻孔操作,全面掌握断层结构的基本特征,且明确工作面顶板压力条件与有害气体浓度条件。

2) 当4803工作面过断层前50 m时,各班组要如实记录顶板结构及其压力参数的变化情况,尤其是工作面压力的周期性变化规律,要以此为基准,掌握具体的参数信息。

3) 当工作面过断层前,以及过断层期间,顶板结构受到整体结构的负荷压力逐步加大,而这也对支架顶梁造成了严重的损害。对此,施工技术人员需加大液压支架维护检修力度,定期检查支架液压系统,一旦发现潜在故障,要第一时间采取措施。

4) 综采工作面过破碎带时,若采用仰斜技术,应在移动防护支架时,采取科学合理的措施,在保证液压支架使用性能的基础上,增大安全作业系数。

5) 为避免工作面过断层的负荷应力对顶槽与底槽顶板结构造成不利影响,应在工作面过断层延展至20 m时,对顺槽顶板实施预支

3 结语

总之,在综采工作面过断层时,务必全面了解断层结构的基本概况,以确保工作面顺利通过断层。同时在此过程中,还需采取合理的过断层安全防护措施,以保证煤矿开采作业的经济效益与社会效益最大化。