煤制合成天然气工厂联产化学品方式探讨

2020-05-29张旻

张 旻

(赛鼎工程有限公司,山西 太原 030032)

1 问题的提出

鉴于我国能源资源“富煤、贫油、少气”的特点,近十年来,煤制合成天然气(SNG)作为国家能源保障和技术示范得到了极大重视。

目前已建成运营的煤制合成天然气项目有内蒙古大唐国际克什克腾煤制天然气有限责任公司(大唐克旗,投产一期)、内蒙古汇能煤化工有限公司(汇能煤化工,投产一期)、新疆庆华能源集团有限公司(新疆庆华,投产一期)、伊犁新天煤化工有限责任公司(新天煤化工)4家。这4个煤制合成天然气项目均已投入商业化运营,并实现了长周期稳定达产运行。在建的辽宁大唐国际阜新煤制天然气有限责任公司(大唐阜新,在建一期)预计于2020年7月底投产。

目前运营的管输煤制合成天然气项目受气价较低、下游市场接纳有限等因素影响,经济效益与预计偏差较大。这些问题短期内改善的可能性不大,相关企业有着联产其他化学品以适应市场和提高企业经济效益的迫切需求。

2 煤制合成天然气装置特点

煤制合成天然气工厂原料气的生产方式和组成影响着联产方式和化学品种类的选择,已建成运营的合成天然气工厂简况如表1所示。

煤制气工厂多以固定床碎煤加压气化工艺制备原料气,这是由于,该工艺原料气中含有约10%的甲烷,可以减小下游合成天然气的设备规模和投资。其流程除配套公用工程外,典型配置为碎煤加压气化、变换冷却、低温甲醇洗、甲烷化合成等[1]。

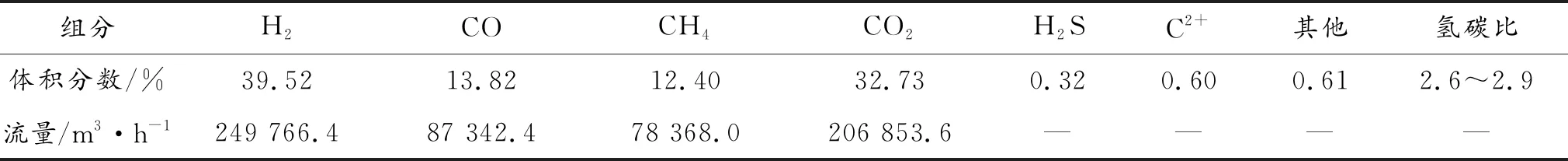

表2是某单期(一个单元)年产13.3×108m3煤制合成天然气装置的原料气典型数据。

表1 已运营煤制气工厂统计

表2 13.3×108 m3/a装置原料气典型数据

煤制合成天然气装置主要以固定床碎煤气化工艺制备原料气,装置流程和原料气组成相似,分期建设,因此本文涉及到联产化学品分析时,以一个单元(13.3×108m3/a)天然气装置的原料气有效组分(CO和H2)和以对含量较少的CO的最大利用为计算基础,基于对现有装置流程的最小改变分析联产碳氢化合物和含氧化学品。

3 联产化学品选择方案

3.1 联产乙二醇及产品链

3.1.1 国内乙二醇的发展及应用

近年来,随着国内聚酯、化纤产品市场的快速发展,带动了乙二醇需求量的持续快速增长。2018年我国乙二醇表观消费量为1 697.5万t,国内产量为718万t,其中煤制乙二醇占比约40%。

国内乙二醇的煤基合成气路线主要是以合成气的有效成分一氧化碳和氢气经草酸二甲酯合成的加氢工艺,具有较好的技术先进性和成本优势,有多套安全运行业绩。

在乙二醇下游领域聚酯产业,对GB/T 4649-2018《工业用乙二醇》标准规定的微量杂质、紫外透过率等受限指标存在差异,担心煤基乙二醇对产品性能有所影响,应用煤基乙二醇时主要与石油基乙二醇混掺使用,一般混掺比例只有20%~30%,因此煤基乙二醇尚无法完全替代石油基乙二醇,应用量有限。

目前国内新增煤基乙二醇项目立项产能达1 700万t,预计2020年,我国乙二醇需求量1 750万t,即使煤基乙二醇掺混比达到40%,最多需煤基乙二醇700万t左右,届时国内煤基乙二醇仍将出现市场过剩风险。

3.1.2 乙二醇的主要物耗与配置

参照国内应用较广泛的某煤基乙二醇工艺的设计消耗、以表2中一氧化碳(87 342.4 m3/h)为基准物料计算,需氢气169 293.20 m3/h,可生产乙二醇102.36 t/h。即,年产乙二醇82万t,但氢气富裕80 473 m3/h。

某煤基乙二醇工艺的典型配置是单系列乙二醇产能为20×104 t/a(8 000 h,产量25 t/h),产能增加时由多系列组合。以上计算表明联产乙二醇的配置为两个系列较佳。

3.2 联产甲醇及产品链

3.2.1 甲醇应用的扩展和自有技术的支持

甲醇是用途非常重要的基本有机原料、化工中间体和清洁能源,生产中采用一氧化碳、二氧化碳加压催化加氢的气相合成法。国内生产以煤基为主,有多套成功运营的大中型工厂,技术成熟度高、运行管理先进、物耗能耗指标居于国际领先水平。

近年我国以煤制烯烃为代表的新型甲醇下游产品消费比例逐年提升,对甲醇的需求形成了强力支撑。以大连化学物理研究所为代表,所拥有的甲醇制烯烃(DMTO)、甲醇制乙醇(DMTE)等自有技术处于世界领先水平,其DMTO-Ⅲ技术指标甲醇转化率约为9%、吨烯烃甲醇单耗降至2.6 t~2.7 t、单套甲醇处理规模为300万t/a,DMTE也有多套技术许可和运行业绩。

2018年我国甲醇消费总量近6 000万t,年度新增产能中,煤基甲醇产能占比达77.4%,行业利润率相对可观。

乙醇汽油的推广、烯烃生产的持续增大,都为煤基甲醇应用拓展了增长空间。

3.2.2 甲醇的主要物耗与配置

在甲醇合成反应中,一氧化碳是主要成分,一定量二氧化碳的存在,有保护和稳定铜基催化剂、抑制脱水反应生成二甲醚、防止床层超温的作用。研究表明,原料气中二氧化碳含量为3%~6%,最大不超过12%时,单价体积催化剂可生成最大量的甲醇[2]。

结合表2的原料气组成,参考某甲醇工艺技术物料消耗计算,基于一氧化碳和氢气的完全消耗并补入二氧化碳,甲醇产量为152.2 t/h,即年产量为121.76万t。二氧化碳的补入量为24 950 m3/h,占原料气的体积比为6.89%。联产甲醇的各组分消耗为一氧化碳8 342.4 m3/h、氢气249 766.4 m3/h、补入二氧化碳24 950 m3/h。

3.3 联产化学品路径讨论

联产化学品时,无论是合成甲醇还是乙二醇都要将原料气中的酸性气体予以脱除,因此合成气应从低温甲醇洗之后取出,考虑到合成反应过程和功耗,采用深冷工艺分离出合成气中的有效给分氢气、一氧化碳,所需的纯净二氧化碳可从低温甲醇洗解吸气中制取。由此可见,联产化学品装置与原有甲烷化装置是并联的关系。

年产13.3×108 m3合成天然气联产甲醇时的最大产能为1.2×106 t/a,此时原料气中的有效成分氢气和一氧化碳利用达到最优,利用并减排了部分二氧化碳,并可进一步延伸制取烯烃或乙醇等高附加值产品。而联产乙二醇时,氢气不能完全利用,富裕氢气相当于年产30万t合成氨的产能。

4 结语

1)基于煤制天然气工厂现有流程选择的联产方式是成熟可靠的,联产的化学品符合市场需要,具有良好的竞争性,有利于煤制天然气行业的持续发展。

2)联产甲醇或乙二醇时,与现有装置形成并联

关系,不改变现有装置组成、易于调整联产产品和产能分配。联产时建议优先考虑生产甲醇及产品链延伸,可先行建设单个甲醇装置,也可同时建设配套烯烃、乙醇装置。联产乙二醇时应注重产能规模和其他物料的平衡,联产两个以上化学品时应充分考虑物料平衡和组成优化。