锅炉超低排放低氮技术改造总结

2020-05-29苏金祥

苏金祥

(山西中煤平朔能源化工有限公司,山西 朔州 036000)

1 装置情况

我公司主要生产工业硝铵,副产品有硫酸铵、LNG等,其生产装置由1套30kt/a合成氨、2套180 kt/a硝铵、2套200 kt/a硝酸铵装置组成。该项目是中煤平朔公司高标准循环经济规划项目之一,设计建成有4台160 t/h循环流化床锅炉,三开一备用,满足全厂供汽需求。

1.1 锅炉概述

公司地处晋北地区,配备了太原锅炉厂生产的次高温次高压循环流化床锅炉,锅炉型号TG-160/5.29-M型。锅炉设有轻型炉顶、全钢架π型布置、全悬吊结构。单锅筒自然循环、集中下降管、平衡通风、绝热式旋风气固分离器、循环流化床燃烧方式、后烟井内布置对流受热面。燃烧系统由风帽布风装置、旋风分离器、U型回料阀、床下点火等系统组成。脱硝采用选择性非催化还原(SNCR)+烟道内布置选择性催化还原(SCR)组合脱硝技术;脱硫采用炉内喷钙+烟气氨法脱硫协同工艺。

1.2 装置排放现状

本装置4台160 t/h循环流化床锅炉排烟设计NOx质量浓度250 mg/m3,装置采用选择性非催化还原(SNCR)+烟道内布置选择性催化还原(SCR)组合脱硝技术方案。即,在锅炉旋风分离器出入口的合适温度区域向烟气中喷射过量的5%(质量分数)左右氨水溶液,氨水溶液迅速分解成氨气,氨气和NOx(氮氧化物)发生反应从而达到初步控制NOx的目的;过量的氨蒸汽可以在下游SCR催化剂的作用下,进一步实施脱硝反应,经过上述工艺技术的组合,可以实现较高的脱硝效率,使NOx质量浓度降至90 mg/m3以下。

1.3 改造目标与要求

我国燃煤锅炉在电力总装机量中仍占据主要地位,随着全社会对环境问题的日益重视,燃煤锅炉的节能减排工作也面临着更高的要求。《煤电节能减排升级与改造行动计划(2014-2020年)》明确提出现役燃煤机组到2020年供电煤耗要达到310 g/kW·h,大气污染物排放浓度达到燃气轮机组排放限值(即在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放质量浓度分别不高于10、35、50 mg/m3)。所以对于我公司来说,如何把锅炉烟气排放中的NOx控制到环保要求的50 mg/m3以下成了一个突出的问题。

1.4 锅炉装置现存在的问题

本装置4台160 t/h循环流化床锅炉,于2015年投运,经过长时间运行,锅炉存在如下一些问题:

1) 旋风分离器效率低。本炉采用绝热式分离器,经过几年的运行中心筒变形,使得一部分烟气携带粉尘从中心筒外部逃离减少了循环灰量;分离器入口烟道磨损严重,特别是靶区露出了轻质保温砖。

2) 风室内落渣管周围漏渣严重。由于落渣管下沉使得大量的高温炉渣漏进风室,严重时影响一次风量的加入从而影响锅炉负荷。

3) SCR催化剂堵塞严重。表面的小孔被细灰堵塞,最严重的时候可以达到三分之一横截面积,严重影响锅炉接带负荷能力。

2 技术改造措施

借助公司对锅炉进行低氮改造的机会,同时也为了解决锅炉存在的以上问题。我公司工程技术人员同低氮改造委托单位山东先进清洁能源科技有限公司,对现场采集数据、模拟的基础上拟定了改造方案:实施CFB锅炉高效燃烧一体化技术+SNCR[1]优化。利用2019年9月份大检修的机会对1#锅炉进行了低氮改造。具体实施以下改造内容:

2.1 循环物料系统改造

1) 分离器入口的改造。分离器入口由原尺寸(约为1 150 mm)修正为1 100 mm,平滑过渡,高度、方向不变。先将原浇注料拆除,露出抓钉或钢筋网,重新编织钢筋网格,涂抹沥青,进行浇注料的施工。施工时应预留膨胀缝,膨胀缝位置、尺寸与原膨胀缝一致。图1为分离器入口烟道示意图。

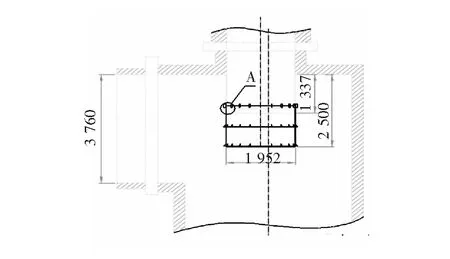

2) 中心筒的改造。将原中心筒底部150 mm部分切除,去除毛刺,新增部分与切除后剩余的中心筒重合大约100 mm,焊接连接,使中心筒插入深度调整为2 500 mm[2]。图2分离器中心筒示意图。

图1 分离器入口烟道示意图(mm)

图2 分离器中心筒示意图(mm)

3) 返料器的改造。更换返料风帽和松动风帽,并将返料风室与松动风室隔开,更换返料风机,返料风机更换前、后数据祥见表1。调整返料风管路,对松动风和返料风分别供风,分别设置放灰管道及风量调节阀门。图3为返料器改造后现场布置情况。

表1 返料风机参数一览表

改造后,整个循环物料系统分离效率大大提高,飞灰粒径更细。循环物料粒径变细,循环量增加,大量的循环灰返回来以后包围在煤颗粒周围有利于形成还原气氛,减少NOx的生成。炉膛各受热面传热系数增加,燃烧风量可以按设计风量运行,氧量降低,床温降低。同时大大减轻各受热面磨损。

图3 返料器改造后

2.2 二次风系统改造

二次风改造总体原则是提高二次风动量,增加穿透力,优化炉膛燃烧,同时创造密相区还原性气氛,抑制燃烧初期的NOx生成,实现分级燃烧。

原来给煤机送煤风由二次风供风,现更改为一次风供风,并且加装手动挡板调节风量。

2.3 布风系统改造

为了保证低氮效果,对布风板系统进行了改造,从风帽的组合形式、固定方式方面入手,对布风装置芯管、风帽结构进行全面优化。对比原风帽,新型风帽外罩出风小孔向下倾斜20°,加厚了出风小孔外罩,减少相邻风帽的扰动和床料反窜,将原来的夹套钟罩式风帽(采用ZG8Cr26Ni4Mn3N高温合金材料,图4)更换为新型钟罩式风帽[3]。采用铸造加工,外罩材质升级为ZG40Cr25Ni20,见图5,提高耐磨性和使用寿命。在风帽芯管上部内增加内套管,用以增加布风板阻力。保证良好流化性能和低氮效果、降低一次风量,调整布风板阻力,提高布风板的布风均匀性和流化质量。

图4 原来的夹套钟罩式风帽

图5 新型钟罩式风帽

2.4 SNCR系统优化

循环流化床SNCR脱硝效率主要受温度和布置位置影响。分离器入口温度在850 ℃~950 ℃,为SNCR提供了良好温度窗口;喷枪在分离入口位置的布置方式是影响SNCR还原剂与烟气混合的的关键因素,影响着SNCR脱硝效率。根据锅炉实际情况核算喷枪数量,优化雾化方式、喷枪角度、喷枪布置位置、喷枪数目等,提高SNCR脱硝效率。

在水平烟道外侧合适标高处设置3支氨水喷枪(图6),每台炉6支。在合适位置放置喷枪分配柜,实现对喷枪管件的集中操作(图7)。

图6 分离器入口氨水喷枪

图7 喷枪集中操作柜

2.5 增加尾部烟道蒸汽吹灰器

针对锅炉排烟温度较高、分离器出口飞灰粒径变细,沉积在尾部受热面上难以用原来的声波除灰器清除的情况,分别拆除在高温过热器、低温过热器上面的空气吹灰器,更换为长伸缩式蒸汽吹灰器,保证过热器系统良好的传热性能。

根据锅炉实际情况,在尾部烟道标高+33 660 mm、+29 000 mm、+26 400 mm处增加3层蒸汽吹灰器,每层2台。

2.6 拆除SCR催化剂

装置的SCR催化剂布置在高、低温省煤器中间,此处的温度为320 ℃~420 ℃,经过4年多的运行已经超过3年的使用寿命,并且内孔堵塞严重(图8),所以本次改造将它拆除。

图8 SCR催化剂层堵塞情况

3 实施前、后的指标运行情况

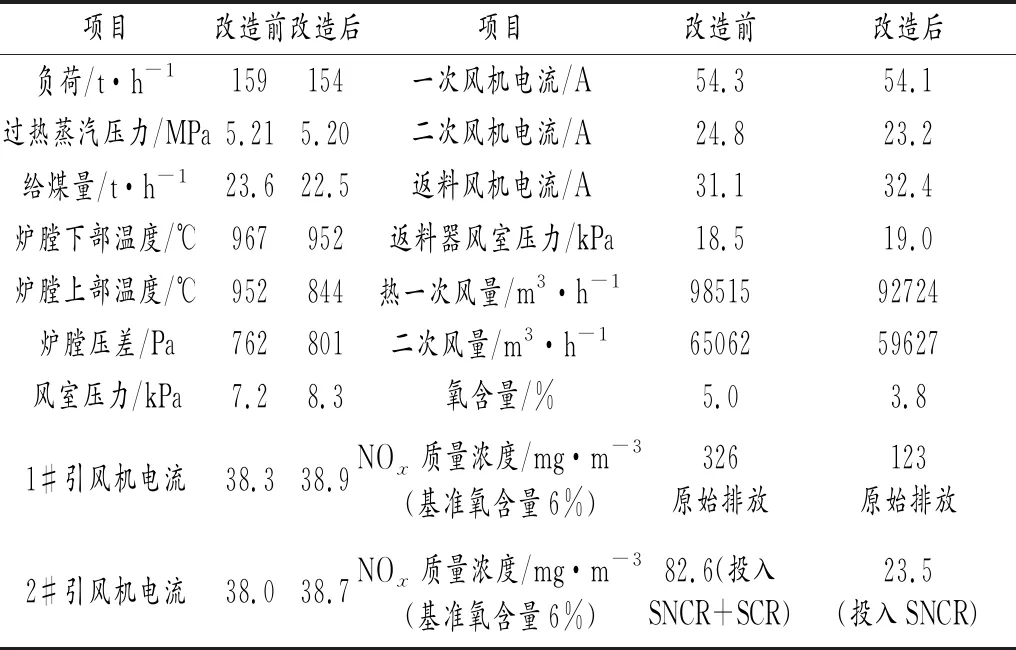

改造实施前、后锅炉主要参数对比,见表2。

表2 低氮排放改造前主要参数

由表2低氮改造前后数据对比可知:

1) 经过低氮改造以后,锅炉的原始NOx排放量由改造前的326 mg/m3下降到现在的123 mg/m3,下降幅度达到62%,首先从燃烧层面减少NOx的生成,实现了低氮燃烧改造的初衷。再投入SNCR氨水脱硝系统,完全可以把NOx降低到标准以下,在保证排放合格的情况下可以节约大量的氨水。

2) 返料风室压力和炉膛差压都略有提高,说明分离器效率比改造前稍微提高了,循环灰量增多了但是幅度不大。

3) 锅炉的温度场分布比改造前变差了。炉膛上下温度差由原来≤20 ℃增大到100 ℃左右,表明燃煤粒径偏大,在炉膛下部颗粒浓度增加,被烟气带到炉膛上部参与放热的颗粒浓度减少,要把控入炉煤的粒径,为合理的炉内温度场分布创造条件。

4 技术改造后的效果

通过对1#锅炉的低氮排放改造,在对炉子本体改动尽量小的情况下实现了NOx的达标排放,实现了社会效益,减少了对大气的污染。

实施改造以后,SNCR用5%的氨水为480 L/h(原设计为20%的氨水为170 kg/h),一台炉可以节约液氨65.5 t/a,每年节约18.34万元。同时,减少了过量的氨气沾染到灰粒表面,减轻了对灰库卸灰人员身体的危害。

5 存在的问题

对1#锅炉的改造虽然达到了降低NOx的效果,也带来了一些问题,如,炉内温度场不如改造前均匀、一次风量也没有大幅度降低等。但是,也发现

如果把烟气含氧量控制在1.5%~2.5%,锅炉的NOx原始排放可以降低到50 mg/m3以下,当然这也可能带来锅炉炉温高、结焦等问题。

6 结语

通过对CFB锅炉实施高效燃烧一体化技术+SNCR优化,对NOx的生成起到了较好的控制作用,但是低氮排放和高效燃烧之间本身就存在矛盾,锅炉部分结构的改动,也不可避免地会对炉内原本稳定的温度场造成影响,如何通过配套设备的改造以及相关的燃烧调整以减少对锅炉的负面影响,仍然是今后技术开发以及工程改造中需要努力的方向。