高寒车载柔性电缆终端放电通道延伸与击穿过程的研究

2020-05-29白龙雷朱少波周利军

郭 蕾,朱 琳,白龙雷,朱少波,刘 源,周利军

(西南交通大学 电气工程学院,四川 成都 610031)

近年来我国电气化铁路总里程增长迅速[1],2016年9月中国高速铁路开通运营里程突破2万km大关,超过世界其他国家高速铁路运营里程总和[2]。我国幅员辽阔,冬季时节南方地区与北方地区温差较大,在部分地区冬季的最低温度可达-40℃以下。目前正着力发展中西部地区铁路线路,电气化铁路线路将越来越多的穿越高寒区域[3]。车载高压电缆承担着传输电能的关键性作用,电缆的使用状态影响着轨道交通的性能与运行安全系数[4]。电缆终端是电缆线路的核心部分,也是运行系统中相对薄弱的部分[5-7]。电缆终端中的电场分布尤其不均匀,容易形成对绝缘极其不利的切向电场[8]。电缆终端处的电场强度超过容许范围时,容易导致局部放电现象的产生,甚至引起诸如绝缘击穿等故障[9]。

针对电缆终端故障,近年来已有不少学者开展了相关的研究。文献[10-13]以电缆终端有限元仿真为切入点,通过对应力锥缺陷分析、材料分析、电场数值分析和模拟实验验证等,为终端结构优化设计提供依据。文献[8]和文献[14-15]对电缆终端空气类缺陷进行阐述,指出空气气隙会引发电缆终端的局部放电现象,分析探讨了终端气隙的局部放电发展过程及缺陷表面烧蚀特征。这些研究为优化电缆终端设计、理解气隙缺陷对电缆终端的影响等做出了重要贡献。然而针对高寒地区特殊工况下电缆终端的相关研究尚未见报道。

某电力机车在高寒地区运行时,多次出现受压不受流的高压电缆柔性终端炸裂故障,造成了严重后果。高寒地区白天和夜晚之间温度差异极大,使得电缆柔性终端材料的介电和机械特性独特,为了合理推演故障分析,急需开展诊断性的仿真及试验研究。本文首先根据实际工况设计试验,对整根27.5 kV车载柔性电缆进行局部放电及低温耐压试验,然后通过对试样解剖分析得到了机车车载电缆终端在低温环境下故障的主要原因,进而建立电缆终端三维有限元仿真模型,得到正常情况及存在放电通道时机车车载电缆终端电场分布特征,最后结合试验与仿真结果,研究低温下机车车载电缆终端放电通道延伸与击穿过程。

1 试验与分析

在实验室条件下模拟高寒地区的低温等恶劣环境,搭建低温下的局部放电试验平台,对柔性电缆终端试样进行低温冷冻后的局部放电检测试验及低温耐压试验,检测低温等恶劣环境条件下,电缆头终端的电性能及绝缘可靠性。根据测试结果做出更进一步的分析。

1.1 试验方案

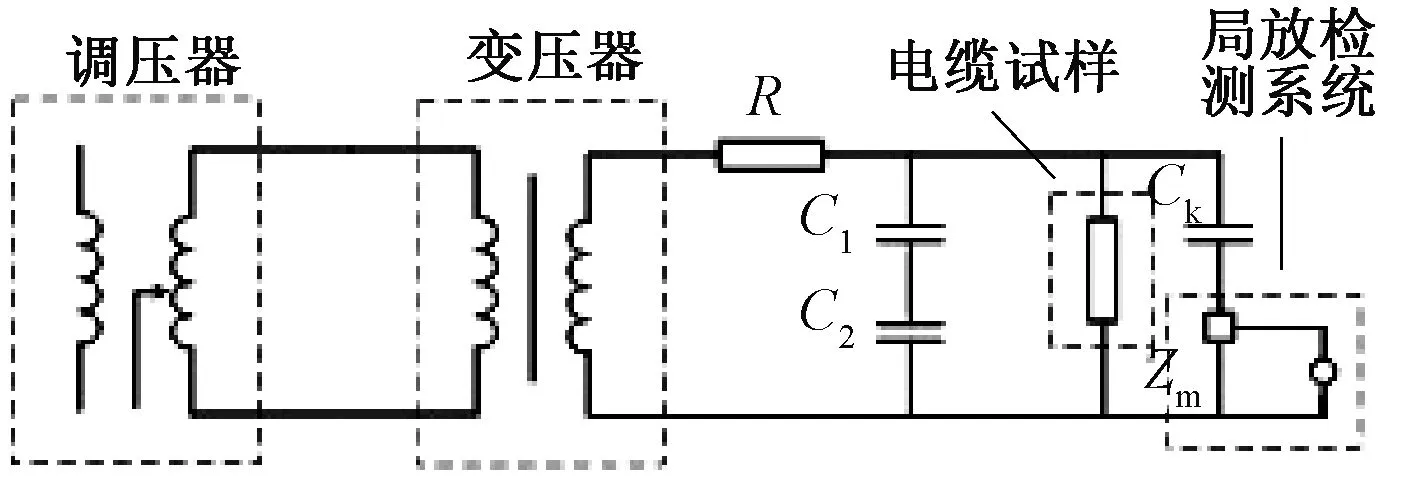

试验采用整根27.5 kV车载柔性电缆,为满足低温环境要求,将电缆终端放置在改装的工业冰箱内,并以绝缘强度高的油介质进行浸泡,以提高电缆端部绝缘的沿面放电强度以及缆芯、屏蔽层周围的绝缘强度,使电缆外部在试验电压下不会产生局部放电[16]。为提高外部电缆端部的绝缘强度,在冰箱外部的电缆终端套上屏蔽环,避免其在实验中发生局部放电。电缆终端处理示意图见图1。

图1 电缆终端处理示意图

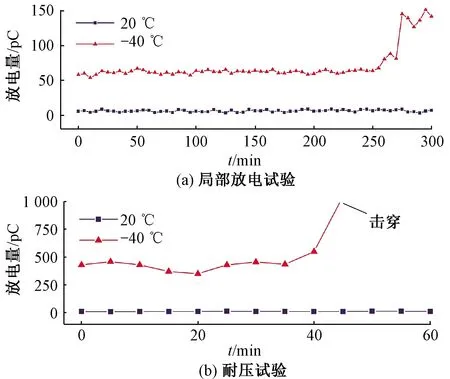

试验平台接线见图2,其中:R为400 MΩ的高压电阻;C1、C2为分压器的2个分压电容,C1、C2的比值为1 000∶1;Ck为1 000 pF的耦合电容;Zm为局部放电检测仪的测量阻抗。

图2 局部放电试验接线图

1.2 试验结果

分别在常温20℃与低温-40℃下,对电缆终端试样施加27.5 kV电压,进行长时间局部放电测试。根据文献[17]耐压试验有关规定,提高试验电压至52 kV,分别对该电缆终端在常温20℃与低温-40℃温度下,进行1h耐压试验。试验结果见图3。

图3 局部放电及耐压试验结果

由图3可知,长时间局部放电试验中,20 ℃时电缆终端放电量始终平稳于10 pC左右,未发生局部放电现象。而处于低温-40 ℃的电缆终端试样,在试验初期,放电量远高于常温情况,保持在60 pC左右,在一定时间后放电量明显增加,发生局部放电。提高电压的1 h耐压试验中,常温20 ℃时,电缆终端试样放电量始终未发生大幅增减,在5 pC左右波动。而在低温-40 ℃时,电缆终端试样的起始放电量已达到400 pC左右,放电量在波动之后显著上升,在45 min时发生击穿。

1.3 解剖与材料测试

(1)解剖情况

对试验中击穿电缆终端进行解剖发现,击穿处位于应力管末端,见图4(a)。剥去伞裙及热缩管后,在包裹应力管末端的最内层热缩管上,发现明显烧蚀碳化痕迹,见图4(b)。剥去应力管后,在绝缘层和应力管上均发现多条狭长的放电痕迹。在靠近应力管末端的绝缘层及应力管上,存在大范围碳化烧蚀痕迹,见图4(c)、图4(d)。

(2)材料测试

解剖发现放电多发生在电缆终端应力管及绝缘层之间。因此为探究放电通道的形成原因,首先测试应力管与绝缘层的材料性。该电缆终端绝缘层材料使用的为乙丙橡胶材料,应力管材料和乙丙橡胶是两种不同的聚合物,并且可能在低温下发生玻璃化转变。对该应力管材料进行差示扫描量热法(Differential Scanning Calorimetry,DSC)测试,结果见图5。

图5 应力管聚合材料DSC测试结果

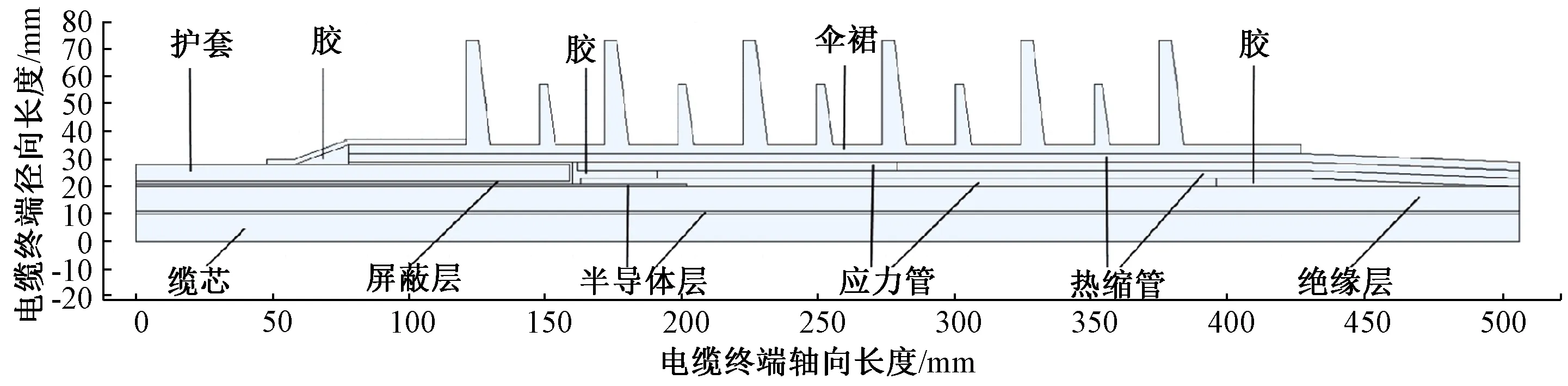

图6 电缆终端平剖面结构示意

DSC测试结果显示,该电缆终端应力管玻璃化转变温度Tg为95.7~104.4 ℃,在低温下处于玻璃态,丧失橡胶的高弹性,具有较差的形变能力。而乙丙橡胶Tg为-50 ℃[18],在高寒环境中仍处于高弹态,环境温度降低时收缩性良好。应力管与乙丙橡胶材料的收缩度不同,极有可能导致绝缘层及应力管之间发生不能完全贴合的状况,即可能存在气隙。特别是在电场强度相对集中的外半导体层及应力管之间,更易产生。而气隙的产生,可能导致该处电场畸变发生局部放电等情况,最终导致绝缘击穿事故[19]。

2 电场仿真

根据局部放电及耐压试验结果,结合材料特征,进一步建立27.5 kV车载柔性电缆终端的三维立体模型,针对电缆终端低温下放电通道延伸及产生的影响进行三维仿真分析及研究。

2.1 模型建立

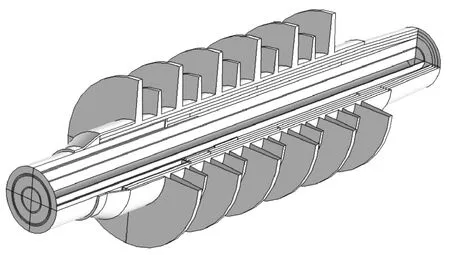

本文采用的27.5kV电缆终端总长507mm,各部分尺寸平剖面结构示意见图6。以缆芯横截面圆心为空间直角坐标系原点,轴向为x方向,按照1∶1大小建立该电缆终端三维立体模型,见图7。根据实际工况,在电缆终端导体上施加电压,电压的施加会使其周围产生电场。在施加工频电压时,随着时间的推移,电场变化迟缓,因此可以在有限元仿真中按静电场进行分析[15]。

图7 电缆终端三维立体模型

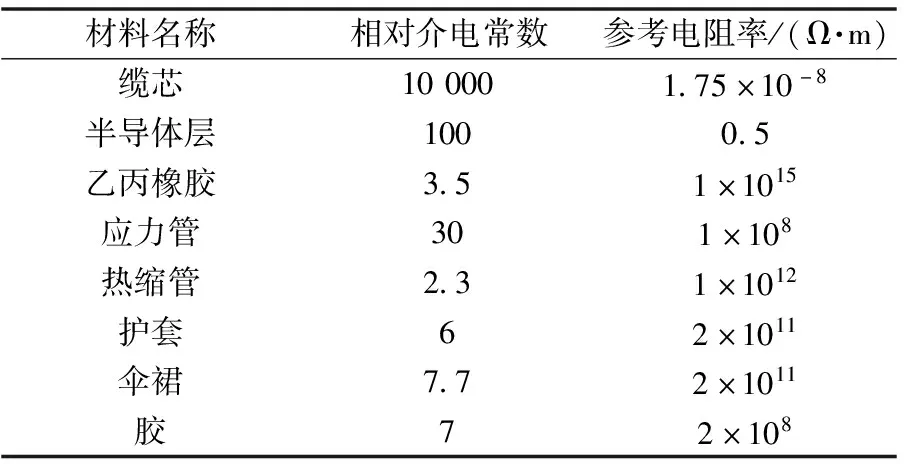

该电缆终端各部分材料相对介电常数及参考电阻率见表1。

表1 电缆终端材料参数

2.2 未产生气隙缺陷

采用有限元法对该电缆未产生气隙缺陷情况及存在气隙等情况进行行仿真。外半导体层末端至电缆终端末端总长为305 mm,外半导体层末端至应力管末端与黏胶连接处长度为194 mm。根据实际情况,对仿真的各边界条件进行设置。对电缆终端缆芯施加27.5 kV电压,而对电缆终端头部弯折的外屏蔽层设置接地,其电压为0 V。正常电压情况下,电缆终端径向电场分布见图8。

图8 正常电压下电缆终端径向电场分布(单位:V/m)

由图8可知,电缆终端的绝缘层之间径向电场强度较大,在截断的半导体层末端与绝缘层交叉点具有最大值Emax,且电场线更集中在截断的半导体层末端。52 kV情况下电缆终端径向电场分布见图9。

图9 52 kV电压下电缆终端径向电场分布(单位:V/m)

对比图9及图8可知,当电压提高时,径向电场强度分布趋势基本与正常电压情况下一致,最大值Emax均位于截断的半导体层末端,但电压提高时电场强度在数值上也相应提高,且在截断的半导体层末端靠近应力管上部,畸变程度略有增加。

2.3 存在的气隙缺陷

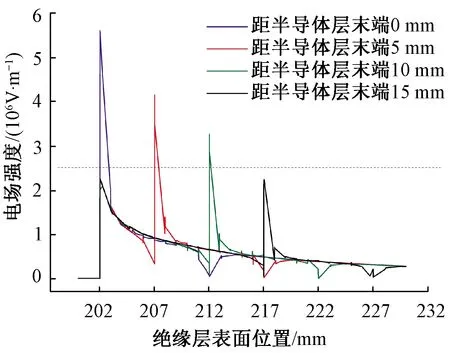

由材料特性知,该电缆终端在高寒环境中,绝缘层及应力管之间很可能发生不能完全贴合的状况,即可能产生气隙。需要研究气隙的起始位置与电场分布的关系。起始位置202 mm处为截断的半导体层末端,依次在外半导体层末端至其后15 mm处设置长度为10 mm宽度为1 mm的气隙,并对其设置相关参数进行仿真,沿气隙与绝缘层表面的电场见图10。

图10 不同位置气隙的电场强度分布

可见若存在气隙,在截断的半导体层末端及气隙起始位置电场强度畸变较为严重;电场强度最大值,总位于气隙起始位置处;气隙越贴近外半导体层末端,电场强度越大。气隙起始位置与外半导体层末端有一定距离时,气隙靠近截断的外半导体层一端的电场强度仍可能存在大于空气击穿场强(2.5~3.0)×106V/m[20]的情况,气隙产生的位置距外半导体层末端位置较远时,电场强度的最大值几乎不受影响。当较靠近截断的外半导体层的气隙存在时,该气隙处电场通常是最高的。在电场较强的部分,可能产生局部放电[21]。严重畸变的电场导致空气隙被击穿,放电通道随即形成。

(1)单放电通道

考虑电缆终端试样中存在单一放电通道时的情况,并对其进行正常电压及52 kV电压情况下的仿真。单一放电通道起始位置,设置为正常情况下电场畸变最严重、最易产生不贴合情况的外半导体层末端。此时气隙首端电场强度远大于空气击穿场强,造成该气隙形成放电通道。在电缆终端试样中,外半导体层末端至应力管末端与黏胶连接处长度为194 mm,分别对放电通道长度为10、50、100、150、194 mm的情况进行仿真。正常电压下各长度放电通道时,电场强度大小沿绝缘层表面分布情况分别见图11(a)、图11(b);52 kV电压下各长度放电通道时,电场强度大小沿绝缘层表面分布情况见图11(c)、图11(d)。

图11 各长度放电通道电场强度分布

由图11明显可看出:无论在正常电压还是在52 kV电压情况下,轴向与径向电场Emax均位于放电通道末端与绝缘层交汇处;放电通道未达到194 mm即未达到应力管末端时,轴向电场强度大于径向电场强度;正常电压时,轴向电场强度在194 mm时急剧减小,而52 kV电压时,轴向电场强度也在194 mm处减小,均远小于该处径向场强;径向电场强度随放电通道的延长,呈增大趋势,当放电通道长度达到194 mm时,轴向电场强度最大。

电缆存在气隙时,极易发生局部放电,形成放电通道。电场分布随放电通道的发展而不断改变。从位置上,存在不同长度放电通道时,径向Emax点及轴向Emax点均位于放电通道末端、应力管与绝缘层交汇处。在放电通道尚未延伸到应力管末端之前,放电通道末端的轴向电场强度高于径向电场强度,且其在数值上远大于空气的击穿场强,导致放电现象更易沿轴向向前推进。

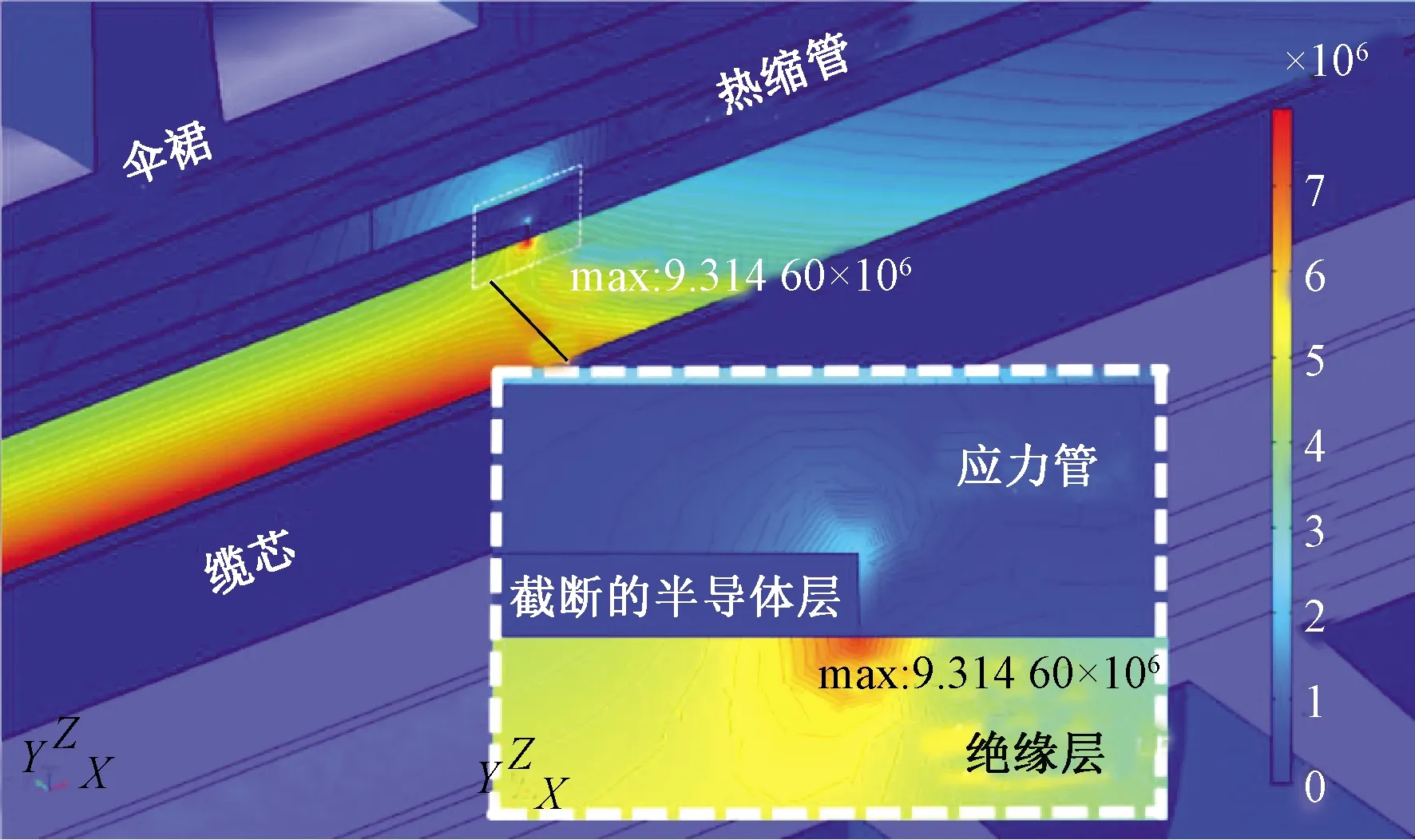

持续发生的放电现象,使得放电通道逐渐沿轴向向前推进,其电场强度分布见图12,由图可见,放电通道达到应力管端部时,无论在正常电压下还是在52 kV电压下,Emax均位于应力管端部下方。应力管末端使用黏胶使之与绝缘层、热缩管黏结,气隙无法继续向前发展。

图12 正常电压下放电通道发展至应力管末端时电场分布(单位:V/m)

电场畸变严重位置处于应力管末端时,应力管无法继续对畸变电场产生较好的均匀作用,放电将持续进行。此时正常电压下的Emax已接近乙丙橡胶绝缘材料的击穿场强(2.0~4.5)×107V/m[18],52 kV电压下的Emax为3.92×106V/m,也在该范围内。不断发展放电的现象,使得乙丙橡胶绝缘材料表面的电荷不断积聚,这种积聚造成其周围的电场产生严重的畸变,随后绝缘材料温度持续上升,导致绝缘材料损坏,最终发生击穿。

(2)多放电通道

绝缘层材料与应力管在低温下收缩程度不同造成的气隙是不可控的,可能在绝缘材料与应力管之间存在多条气隙的情况。当两个及以上气隙出现在电缆终端中,即为多放电通道。研究多条放电通道分布在相同或不同平面的两种情况,在绝缘材料与应力管之间设置两条轴向上水平间隔为10 mm的气隙通道,并设置相关参数进行正常电压情况下的仿真,结果见图13。

可见,电缆终端外半导体层末端与应力管末端中存在多条不连续气隙缺陷时,位于靠近外半导体层末端的气隙其轴向电场强度均为最大值。可以了解,气隙缺陷紧贴外半导体层一端,都产生了严重的电场畸变,其轴向电场强度最大值超过或者接近空气的击穿场强。长久以来置于严重畸变电场中的气隙缺陷,可能出现放电导致气隙击穿,使之成为放电通道。类似于单一气隙放电通道,靠近外半导体层末端放电通道中的电场畸变更为严重。多个放电通道中的每条气隙都能作为单条分析,同时又彼此影响共同发展。

3 高寒车载电缆终端放电过程分析与讨论

对应力管材料的DSC测试显示,在高寒环境中,应力管聚合物已呈硬而脆的玻璃态,而绝缘材料乙丙橡胶仍处于高弹态,环境温度降低时乙丙橡胶收缩性良好,引起该柔性电缆终端在高寒环境中应力管及绝缘层之间极易产生气隙通道。从仿真分析中可见,当应力管及绝缘层之间出现气隙通道时,气隙通道首端电场强度畸变严重,电场强度数值上超过空气击穿场强,长时间处于畸变电场中的气隙较易发生局部放电,形成放电通道。针对电缆终端的局部放电试验表明,在低温情况下,一定时间后明显发生局部放电的现象,与仿真结果一致。在解剖中也可见,电缆终端半导体层末端有烧蚀痕迹,应力管与绝缘层之间存在多条放电痕迹。在局部放电试验中,随着时间的不断增加,放电量呈上升趋势;而在仿真分析中也发现,随着电缆终端内部放电通道长度不断发展,甚至多通道放电共同进行,电场强度及畸变程度呈增加趋势。

当放电通道发展至应力管末端时,由于黏胶较好的黏结作用,绝缘层与其之间不易形成气隙,使放电通道无法继续向前发展。同时,失去应力控制材料的缓解,电场畸变更加严重,放电在应力管末端持续。局部放电产生的热量不断烧蚀主绝缘,直至发生击穿现象。对该击穿终端试样解剖发现,低温耐压试验中,电缆终端试样击穿位置同样位于应力管末端,应力管与绝缘层之间有多条放电痕迹,且在应力管末端存在大范围碳化烧蚀痕迹,与仿真相符。

4 结论

根据局部放电及耐压试验解剖情况,结合仿真结果,本文得出如下结论:

(1)低温下,电缆终端试样的应力管与乙丙橡胶材料的收缩性不一致,极有可能导致绝缘层及应力管之间产生不能完全贴合的状况,形成气隙通道。

(2)靠近外半导体层末端的气隙缺陷,其电场畸变更加严重;气隙产生的位置距外半导体层末端位置较远时,电场强度的最大值几乎不受影响。

(3)当电缆终端外半导体层末端具有空气气隙时,极易在其中发生局部放电。在放电通道尚未延伸到应力管末端之前,放电通道末端的轴向电场强度高于径向电场强度,且在数值上远大于空气的击穿场强,放电现象更易沿轴向向前推进;其发展至应力管末端时径向电场强度远大于轴向,更易发生击穿。