液压凿岩机回转特性分析及试验研究

2020-05-28吕闯

吕 闯

(1.长沙矿冶研究院有限责任公司,湖南长沙410012;2.深海矿产资源开发利用技术国家重点实验室,湖南长沙410012)

液压凿岩机属于冲击—旋转钻孔工具,其以高压液体为动力,具有能量利用率高、凿岩速度快、机械性能好等特点,在矿山开采、交通、隧道、铁路修建中等应用广泛[1]。人们在进行液压凿岩机的产品设计、改进或性能评价时,大多只关注其冲击机构和性能,特别是冲击机构优化设计、动力学仿真模型及研究、冲击性能检测以及零部件优化设计等方面,已有学者做过大量的工作[2-10]。而对于液压凿岩机的回转性能,其中重视程度并不高,只有极少的公开资料显示进行了液压凿岩机回转机构及其功能参数的分析研究,其中郭孝先[11]对液压凿岩机的回转机构的重要作用、回转性能参数影响因素以及回转性能评价三方面进行深入的探讨,提出对液压凿岩机回转机构的考核目标应是以获得高凿孔速度并具有一定可靠性为前提,在较低的回转机构功率消耗下,能有一定的扭矩、转钎数与输出功率;席汝凯[12]等对液压凿岩机的回转速度控制系统进行了深入研究,其研究基于LabVIEW平台开发的冲击频率提取功能可实时提取液压凿岩机冲击信号,通过控制器程序实现对液压凿岩机回转速度调节的目的。

实际上,由于现今几乎所有的液压凿岩机都是采用独立外回转机构,即采用独立的液压马达驱动一套传动系统实现转钎[13],人们常应用液压马达的的参数来评价液压凿岩机的回转性能。但笔者认为,由于液压凿岩机的回转机构存在零件加工精度、装配精度及零部件清洁度上的差异[14],仅用液压马达的性能参数来表征液压凿岩机整机回转性能是不准确的。

1 回转性能参数

液压凿岩机回转性能主要参数包括回转扭矩T(N·m)、回转转速n(r/min)、回转功率P(kW)。三者之间的关系为

由于P、T和n均属于变量,且三者存在一定的耦合关系,很难从式(1)中得出三者直观的变化规律,这其中回转转速对液压凿岩机的整体钻孔性能有较大影响,液压凿岩机在正常工作时,其回转转速(转钎数)是否达到了要求值是很重要的,在JB/T 7169-2017《导轨式液压凿岩机》标准中,对其进行了明确规定。

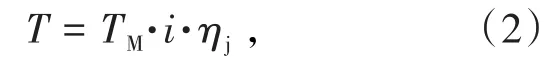

液压凿岩机的回转机构主要采用独立外回转机构,用液压马达驱动一套齿轮装置,带动钎具回转,其回转机构示意见图1所示。

液压凿岩机的回转扭矩可表示为

式中,TM为液压马达的输出扭矩;i为液压凿岩机转钎机构齿轮传动比;ηj为液压凿岩机转钎机构机械效率。

式中,ΔP为液压马达进、出油口之间的压力差;q为液压马达的排量;ηm为液压马达的机械效率。

由式(2)和式(3)可以看出:

(1)液压马达的机械效率ηm以及液压凿岩机转钎机构的机械效率ηj都会直接影响液压凿岩机的回转性能。很显然,即使对于同一型号和同一结构的液压凿岩机,使用同一型号液压马达,由于存在零件加工精度、装配精度及零部件清洁度上的差异,其回转性能参数也不是完全相同的。

(2)对于同一台液压凿岩机,其输出回转扭矩的大小只与液压马达进、出油口之间的压力差ΔP和液压马达的排量q有关,若是在液压马达的排量q不变的情况下,其输出回转扭矩的大小应与液压马达进、出油口之间的压力差ΔP呈正线性相关。

2 回转性能测试

进行回转性能测试的目的在于获取最直观的回转性能特征,由式(2)、式(3)可以看出:由于液压凿岩机的回转扭矩并不等于液压马达的输出扭矩,其受零部件加工精度、装配精度等因素影响,为了规避这些因素,液压凿岩机的回转扭矩必须直接测量,而不能由液压马达的输出扭矩值间接推导计算。

2.1 回转性能测试系统建立

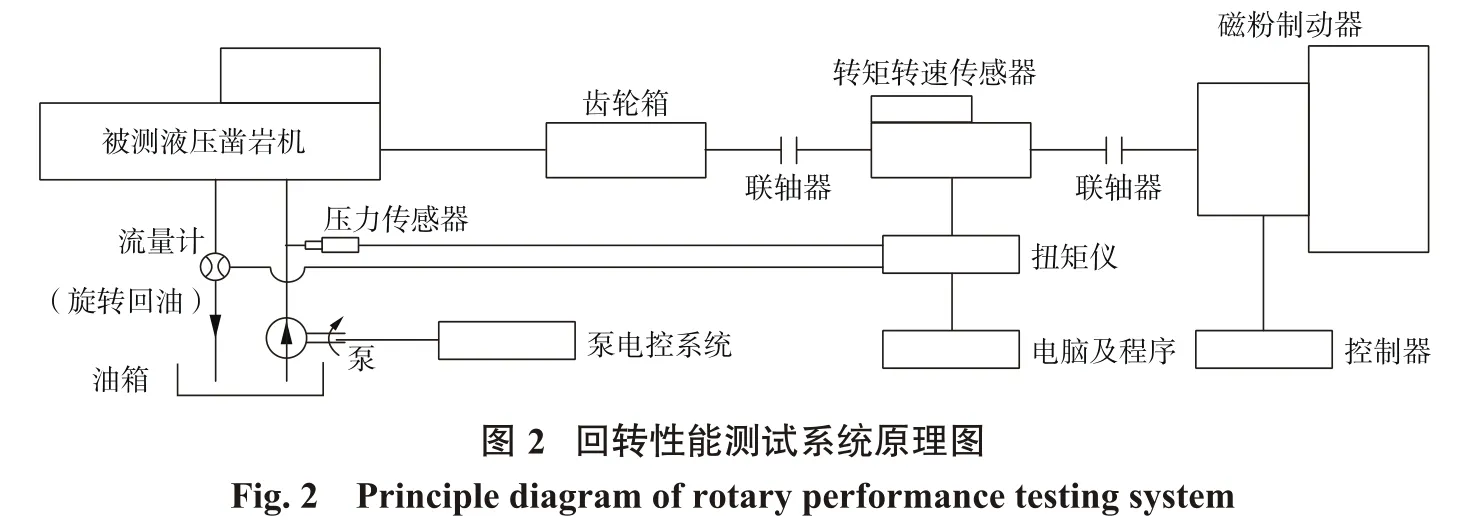

为了进行液压凿岩机回转性能测试试验,特制了一套测试系统。根据国家标准《GB/T 5621-2008凿岩机械与气动工具性能试验方法》的要求,采用转矩转速传感器[15-16]检测液压凿岩机的扭矩、转速,检测信号被送入微机扭矩仪中;磁粉制动器通过联轴器与转矩转速传感器联结,用于给被测凿岩机施加负载,以吸收液压凿岩机的回转输出功率,通过调节控制器电流来控制负载的大小;为了避免转矩转速传感器因直接联结被测液压凿岩机而因振动造成某种程度的损坏,被测液压凿岩机通过齿轮箱将旋转动力1∶1传递到转矩转速传感器,其原理见图2所示。

旋转进油管路上装有压力传感器,旋转回油管路上装有流量计,用于检测回转进油压力和回油流量等工作参数,这些信号经由相应的二次仪表后,均馈入到扭矩仪中。

所有馈入扭矩仪的信号参数,经过扭矩仪的数据变换,并与计算机连接通讯,由计算机程序控制扭矩仪进行相应的数据采集、处理,自动进行相关参数的存储和绘制特性曲线。

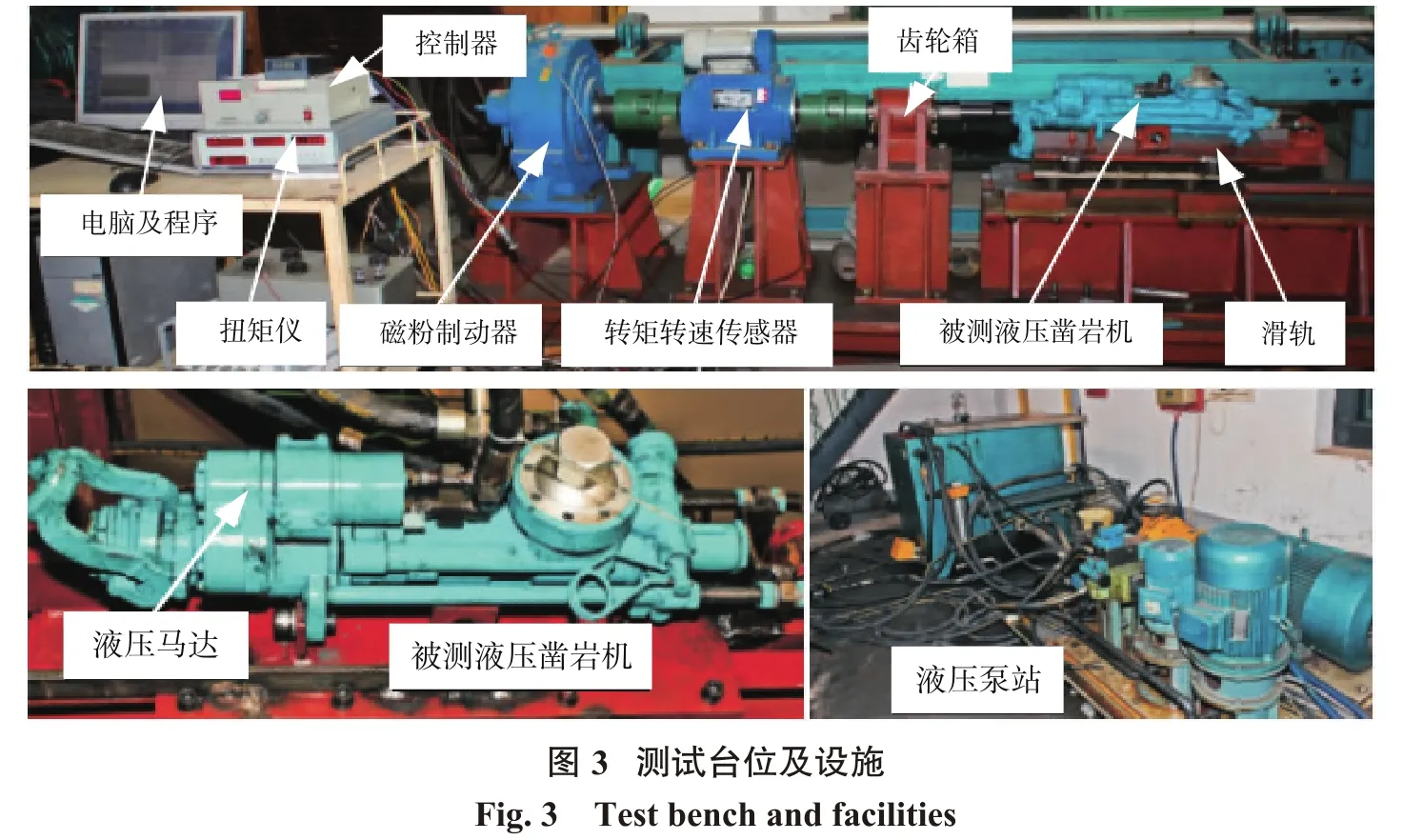

图3是回转性能测试试验现场,磁粉制动器、转矩转速传感器、齿轮箱均安装在独立的底座上,液压凿岩机安装在滑轨上,以方便对液压凿岩机的装卸和调整,四者必须保持中心轴(孔)对中,以确保测试无侧向摩擦力或其他外力干扰。

由于本试验属于研究性试验,为了减小因高压、强振动等因素造成的各种不可预知的风险,故采用某一特小型液压凿岩机作为试验对象,其整机重量仅27 kg。

2.2 试验过程分析

由于液压凿岩机的回转进油压力会随着回转扭矩而改变,本身就是变量,所以在本次试验中,使用定量泵给旋转马达供油,设定初始旋转进油流量(即液压旋转马达在未加负载的空载转速下)为定值,以研究回转性能参数的变化特性,以及不同旋转进油流量下回转参数的对比,鉴于被测液压凿岩机本身属于小型液压凿岩机,则分别设定一小进油流量值和一较大旋转进油流量值进行试验。试验过程中,通过调节磁粉制动器控制器的电流大小逐步增加负载,获取被测液压凿岩机的旋转工作参数和回转性能参数。

试验1:初始旋转进油流量10 L/min。

试验2:初始旋转进油流量20 L/min。

2.2.1 测试结果

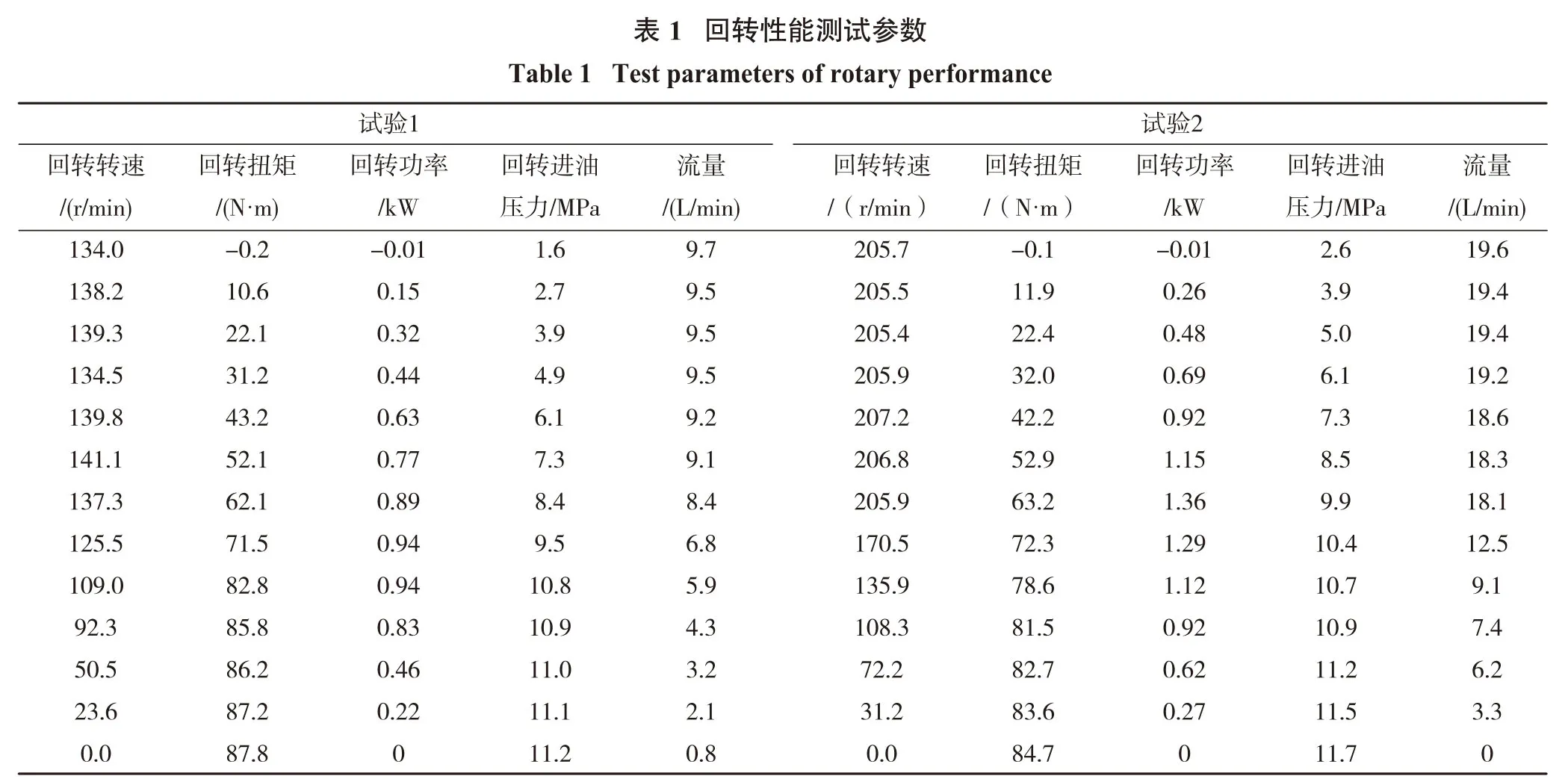

表1给出了试验1、试验2的测试参数。

注:这些参数由测试程序直接给出,结果中扭矩出现的负值是磁粉制动器未加负载时,即被测液压凿岩机回转功率为0左右时的随机数,可以忽略。

从表1中可以直观地看出:随着负载增大,回转进油压力逐渐增大,回转扭矩逐渐增大,回转转速逐渐降低,回转扭矩与回转转速呈负相关,最大回转功率出现在回转转速、回转扭矩均是中间某值的时候,而非极值端,回转进油压力随着回转转速转速下降而逐渐升高,流量则随着转速下降而减小。

对比试验1和试验2,可以看出:

(1)试验1和2中回转功率变化趋势基本一致,但总体上试验2的回转功率值偏高。

(2)试验1和2中回转进油压力变化趋势基本一致,均随着回转转速下降而降低,说明回转进油压力随着负载增大而增大,与流量的变化趋势相反,但与流量数值大小没有绝对关系。

(3)试验1和2中回转扭矩变化趋势基本一致,均随着回转转速下降而增高,与流量的变化趋势相反,但与流量数值大小没有绝对关系。

(4)未加负载时,流量小于输入流量,说明存在液压马达存在泄漏。

2.2.2 参数拟合曲线

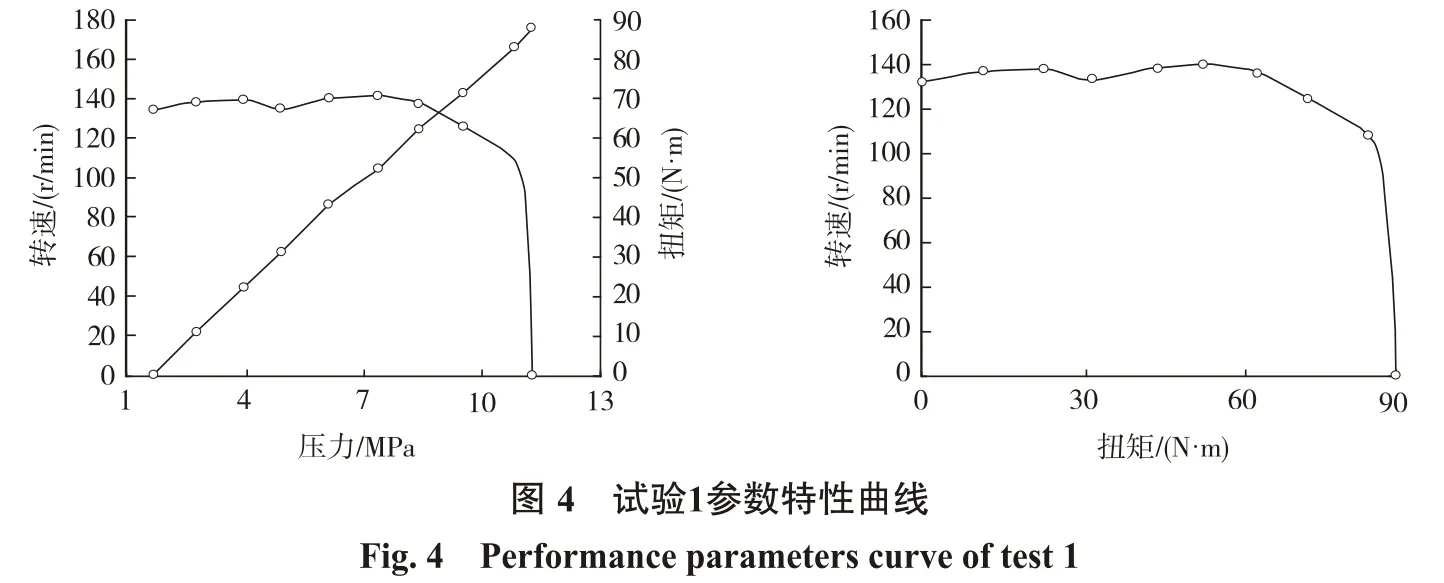

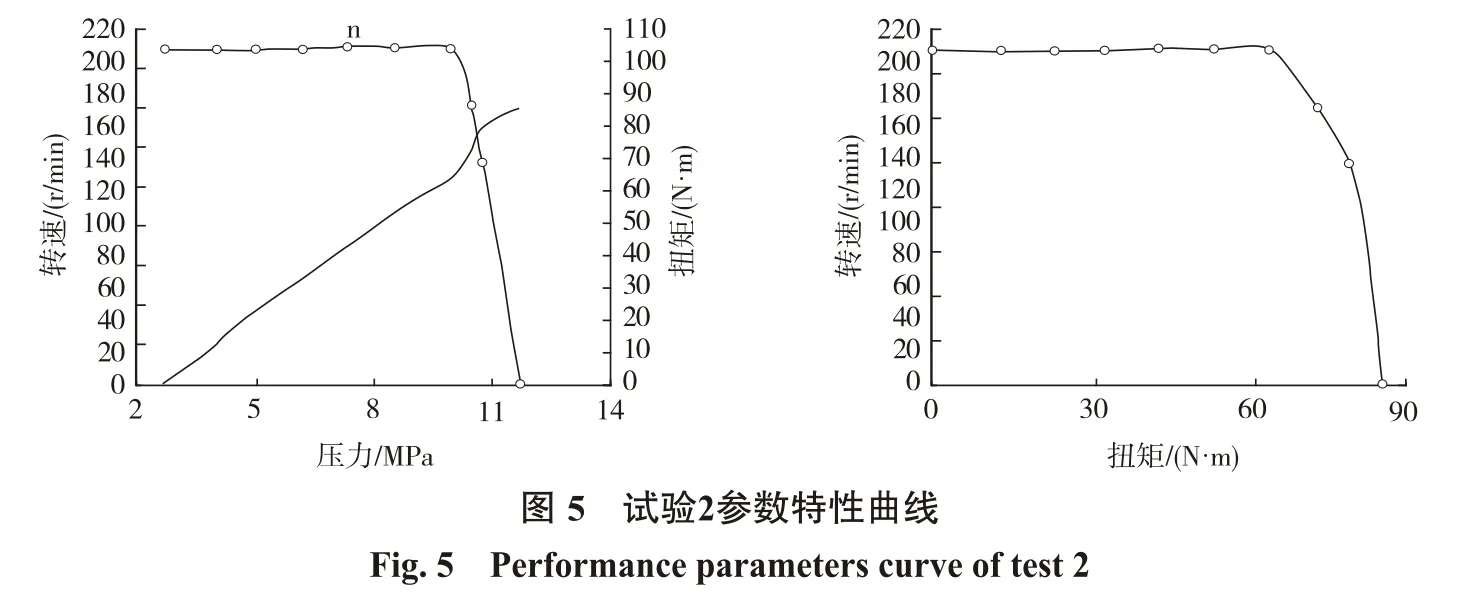

所测得各参数值经程序拟合,其关系曲线见图4、图5所示。

从图4和图5中可以直观看出:

(1)被测液压凿岩机的最大适用回转扭矩为60 N·m,在此扭矩范围内,其扭矩—转速曲线保持很好硬特性(转速稳定),负载超出此扭矩,回转转速急速下降;

(2)回转扭矩和回转进油压力呈现很好的线性关系,但在试验1即小流量情况下斜率较大,即在同样负载情况下,所需供油压力要小,其回转转速也比较低。

以上试验数据的分析,是对前述理论的补充:液压凿岩机会在一定扭矩范围内,一定程度上保持某一较高转速,而此时,回转功率即随着回转扭矩的增大而增大,与转速没有必然关系。在实际钻孔作业时,应让液压凿岩机保持在这一较高转速状态,以达到旋转切削的目的,并符合《JB/T 7169-2017导轨式液压凿岩机》标准中关于转速的要求。

3 结 语

(1)在对液压凿岩机主要回转性能参数进行理论分析的基础上,以某小型液压凿岩机为试验样机,对其回转性能进行了试验测试。试验分别测试了小流量和大流量2种状态下的回转性能参数,通过数据分析及曲线拟合,得到了回转性能参数的变化特征规律及参数相互影响关系。试验表明:在实际钻孔作业时,应让液压凿岩机保持在某一较高转速状态;研究结果对液压凿岩机实际钻孔作业具有一定的指导价值。

(2)依据国家标准的要求,特制了一套液压凿岩机回转性能测试系统,可用于液压凿岩机回转性能测试,方便技术人员对液压凿岩机回转机构的性能评价,并提供改进依据,对提高液压凿岩技术具有重要意义。