稀散金属硒、碲回收工艺现状与展望

2020-05-28王红军叶逢春纪宏巍邱士伟

肖 鹏 王红军 叶逢春,2 易 宇 纪宏巍 邱士伟

(1.江西华赣瑞林稀贵金属科技有限公司,江西丰城331100;2.中南大学冶金与环境学院,湖南长沙410083)

硒、碲是具有战略意义的非金属稀散元素,属于氧族元素范畴,因存在部分金属特征,又与砷、硅、硼等一起被定义为“准金属”。自然界中,硒、碲独立矿床极少,通常与铜、铅、锌、金、银等元素伴生,因此,工业上提取硒、碲原料大部分来源于这类金属冶炼过程的中间产物或副产物[1]。近年来,硒、碲凭借自身优异的性能被广泛用于冶金、化工、电子、玻璃陶瓷及医药等工业领域,并随着高新技术的发展,有望在能源、信息、宇航等新产业领域占据更大的市场份额,如何提高资源保障越来越受到人们的重视。

1 硒、碲概况

1.1 硒、碲资源分布及储量

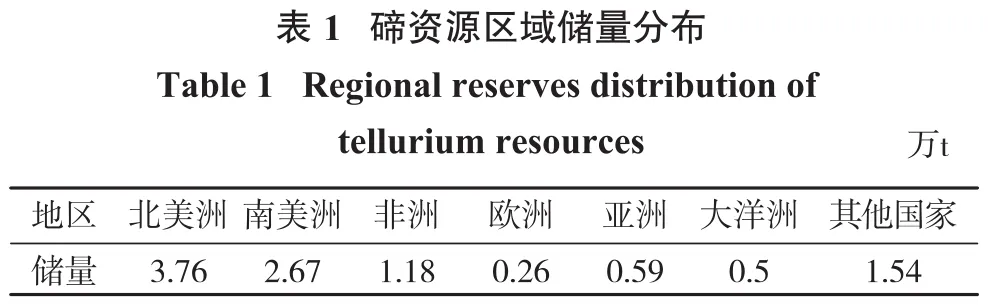

硒、碲在地壳中含量少且分散,其中硒丰度5×10-8,碲丰度6×10-8,通常难以规模化工业富集,也尚未发现有独立开采价值的工业硒或碲矿床[1-2]。自然界中,硒主要以化合物态存在,游离态硒很稀少,仅在火山爆发形成的天然硫中发现,有些丰度可高达5%,大部分硒与硫元素类质同象分布于方铅矿、黄铜矿、黄铁矿、闪锌矿及辉钼矿等硫化矿床中[1-2]。此外,还有部分硒在有机质参与生物化学作用下,在煤炭中获得富集,比如湖北恩施鱼塘坝的“石煤”。据美国地质调查局(USGS)统计[3],2018年全球硒资源总储量 9.9~12 万 t[1],见表 1。中国硒资源储量约 2.6万t,占硒总储量27%,是硒资源最丰富的国家,但存在着硒资源地理分布极不均衡的特点[4],其中较丰富地区为甘肃、广东、湖北、江西等地,大部分地区依然属于是贫硒地带,如图1所示。

?

早期普遍认为碲资源大部分伴生于铜矿床中,因此,USGS以铜资源储量为基础,按每吨铜可回收0.065 kg碲计算[5],推算全球碲资源储量约2.2万t,主要分布于美国、加拿大、秘鲁、智利等国家,但近年来随着对碲资源的勘探研究发现[2],碲的地球化学性比传统认识更为活跃,也能大规模富集、矿化形成具有经济价值的工业碲矿床,比如美国克里普克碲金矿床、古巴佛罗伦撒碲金银矿床、北哈萨克斯坦的碲金矿床、四川大水沟碲铋金矿床等。据统计,2018年全球碲资源总储量约3.1万t。其中,中国碲资源储量约6 600 t,占总储量的21%,但大部分属于伴生碲矿床类,例如矽卡岩型铜矿床、热液型多金属矿床、铅锌硫化矿床、岩浆铜镍硫化物型等典型伴生矿床,主要分布于广东曲江大宝山、江西九江城门山铜矿、甘肃金川白家嘴、吉林通化赤柏松硫化铜镍矿等地区[2,5]。

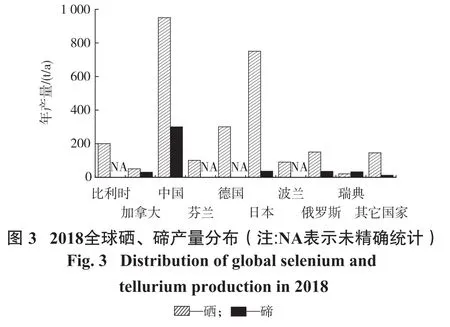

1.2 硒、碲元素应用

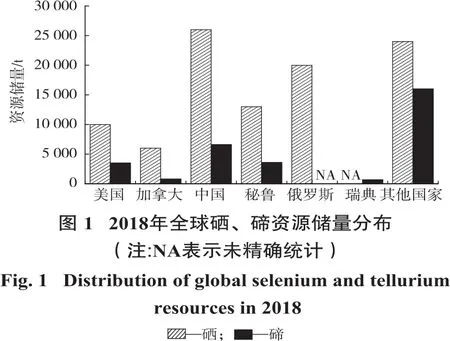

作为重要的工业元素,硒、碲的应用范围已十分广泛。如图2所示,据统计[3],在冶金工业硒消耗量占硒总消费量的40%,硒的氧化物(SeO2)是目前电解锰工业仍还无法替代的添加剂,即锰电解过程需要通过添加SeO2来提高电流效率和金属沉积速率[6]。据生产实际,每吨电解锰需要消耗1.2~1.5 kg的硒量,以2018年中国锰产量180万t左右计算[7],年需消耗硒量2 160~2 700 t;在玻璃陶瓷制造业,添加硒用于生产脱色玻璃容器和其他钠石灰硅玻璃,以及制造广受市场欢迎的马赛克彩色瓷砖等[1-2];在农业,通过向肥料或饲料中添加硒,改善土壤缺硒状态和促进畜牧健康生长;在化工颜料工业,添加硒可提高橡胶制品抗氧化性、抗腐蚀性、耐磨等性能;在电子工业,则利用硒的光变导电性和半导体性能,用于制造硒整流器、复印机硒鼓、光敏元件、太阳能电池等[1-2];另外,硒是人体必需的微量元素之一,具有增强免疫力、抗衰老、保护心脏等一系列功能,但过量的硒摄入也将导致硒中毒,会引起中枢神经系统、血液系统、消化系统等疾病[1,2,8]。

相比于硒,碲在新技术上用途更广泛,被称为“当代高新技术的支撑材料”、“现代工业、国防与尖端技术的维生素,创造人间奇迹的桥梁”,是新能源、新材料、信息等国家战略性产业的支撑性材料[1-2]。由图2可见,在新能源光伏行业的碲消耗量占碲总消费量的40%,得益于目前商业化最成功的碲化镉薄膜太阳能电池[9],每产生 1 GW 电能需要消耗碲 90 t[10];其次,光感热电工业碲消耗量占碲总消费量的30%,如以GeTe、PbTe、AgSbTe等半导体材料广泛应用于温差发电、光存储、空调制冷、静电复印等领域[1-2];而冶金工业作为碲曾经最大的消费市场,比重下降至15%,主要以特殊添加剂成分添加于合金钢、铜合金、铅合金等材料制造以改善其强度、切削、腐蚀性、导电性等性能[1-2]。

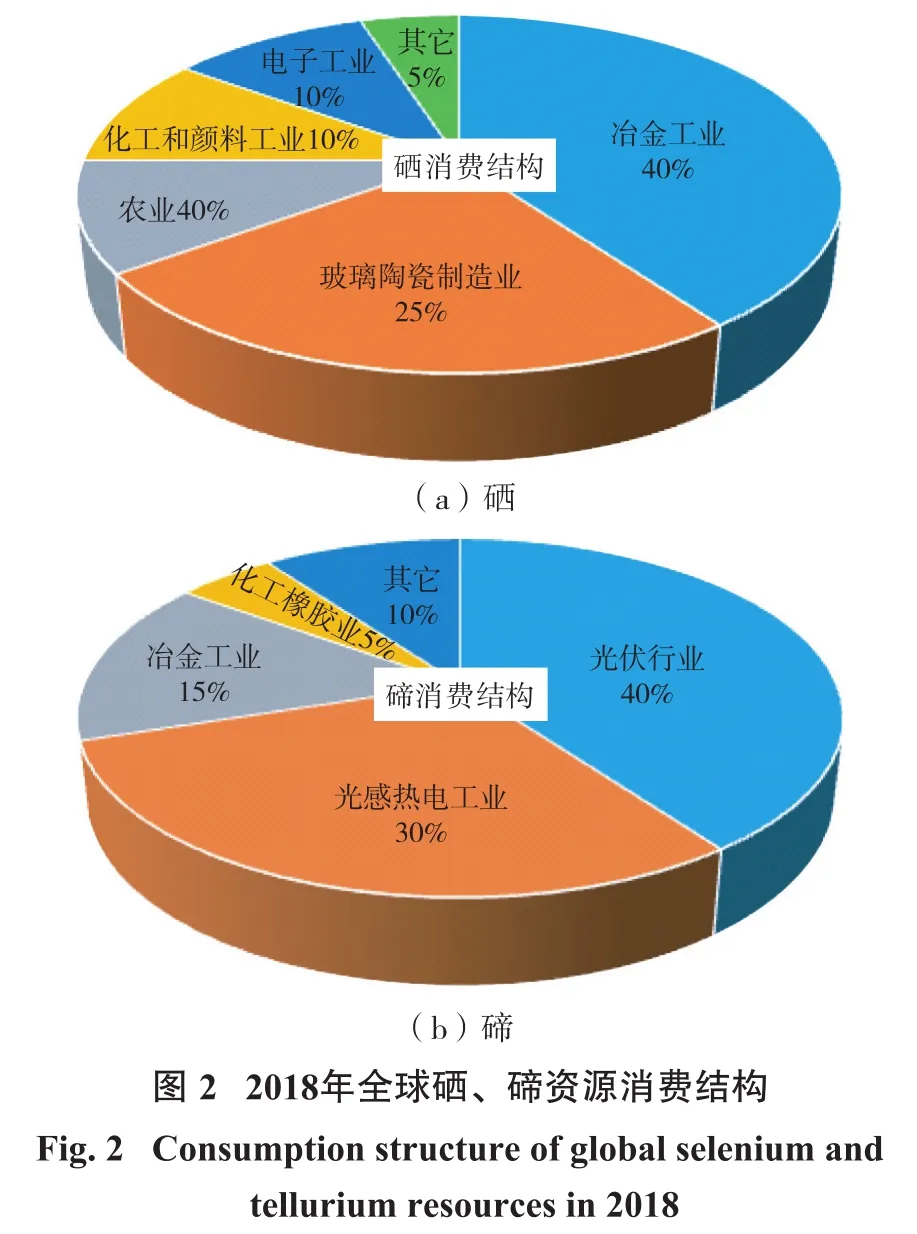

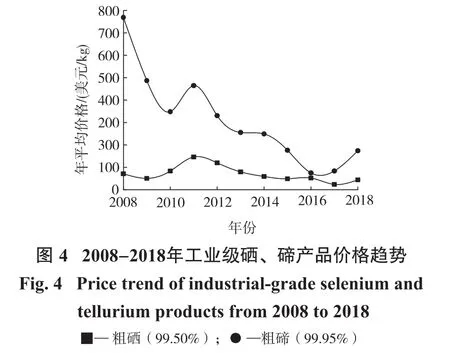

如图3可见:对于硒元素,2018年全球硒产量约2 800 t(不包括美国),分布于中国、日本、德国、比利时及俄罗斯等国家,其中,中国硒产量约950 t,位居全球首位;对于碲元素,世界年消耗碲量无精确统计数据,2018年全球碲产量约440 t(不包括美国),主要分布于中国、日本、加拿大、瑞典等国家和地区,其中,中国碲产量约300 t,约占全球碲产量的60%。如图4可知:近10年来,硒的价格趋势较为稳定,在20~140美元/kg区间波动,预计未来价格趋势变化不大;而碲的价格变化趋势,从2008年最高值769.55美元/kg到2016年最低值74.97美元/kg,价格急剧下降,但受全球碲化镉薄膜太阳能电池的发展推动以及国内环保政策相继关闭不合格的小型碲冶炼企业等影响,预计未来碲价格总体呈小幅上升趋势。

1.3 硒、碲元素提取原料

目前,提取硒、碲的原料主要集中于铜铅镍等各类阳极泥、有色冶炼厂烟气制酸或硫磺矿制酸过程收集的酸泥、有色金属冶炼过程中间产物或副产物(苏打渣、烟尘)、硒碲废料及硒碲废水等,其中前3类原料是工业上硒、碲提取回收的主要原料,但随着高效冶炼技术的发展和环保、节能要求的不断提高,未来硒碲废料或废水,以及当前尚无独立开采价值的硒碲矿将成为重要的原料来源。

2 硒、碲元素回收工艺现状

2.1 从阳极泥回收硒、碲工艺

由于硒、碲资源的伴生属性,各类重金属冶炼阳极泥是回收硒、碲最重要的来源[1-2],市场上90%的硒和80%的碲都来自于重金属铜阳极泥,其次是铅镍阳极泥。在铜阳极泥中硒、碲主要以Ag2Se、Cu2Se、CuAgSe、Cu2Te、Ag2Te、AuTe2等物相形态存在,其回收提取过程从属于贵金属金、银、铂、钯等提取主干流程。而目前有色冶炼行业中从铜阳极泥中回收硒、碲的主流工艺可分为4大类,即卡尔多炉火法工艺、半湿法工艺、全湿法工艺及选冶联合工艺。

2.1.1 卡尔多炉火法工艺

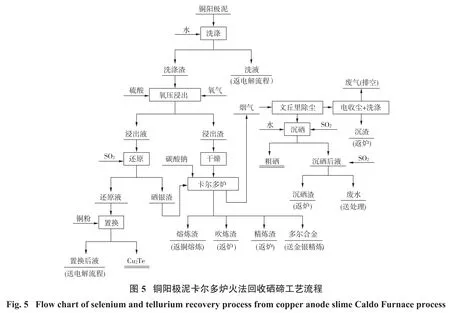

铜阳极泥卡尔多炉火法处理工艺是瑞典波立登隆斯卡尔冶炼厂率先使用,其工艺流程如图5所示,即将铜阳极泥在常温常压条件下水洗脱除可溶性铜,洗液返回铜电解流程,洗涤渣采用压力泵送入立式高压釜,在氧浓度94%、压力0.86 MPa、浸出温度165℃、浸出时间8 h条件下硫酸浸出,大部分Cu、Ni、Te,及少量Ag、Se、Te等被脱除进入浸出液;浸出液送入硒化银沉淀池,采用SO2还原出银硒渣返回卡尔多炉,还原液再用铜粉置换沉淀出Cu2Te,余液送铜电解流程或者制备碱式碳酸铜;浸出渣(脱铜阳极泥)一般控制铜含量小于0.6%,水分小于3%,与碳酸钠、石英石、各种返料等按比例混料送入卡尔多炉熔炼,产出熔炼渣、多尔合金、吹炼渣、精炼渣及烟气;烟气首先经文丘里收尘器收尘,再经湿式收尘器和洗涤塔洗涤后排空。文丘里烟尘进入循环水沉淀池,池内底流压滤后滤渣返卡炉,滤液通入SO2还原,过滤获得品位99.5%的粗硒,对沉硒后液再次通入SO2还原获得沉硒渣返卡炉,产生的废水送污水处理站[11-13]。

目前,卡尔多炉火法工艺已经成为主流的铜阳极泥处理工艺之一,因具备原料适应性强、自动化程度高、环保效果好、处理量大等优点,被国内外10余家大型冶炼企业所采用[11]。但对回收硒、碲而言,可能存在一定缺陷,碲在卡尔多炉系统循环中只在氧压浸出工序获得开路,获得Cu2Te产品,其回收率仅为60%左右[14],余下的碲在系统里循环难以开路,最近研究发现卡尔多炉精炼渣和文丘里泥是余下碲的富集载体[15],可以从中回收碲以提高碲的回收率。另外,硒回收率为90%,但沉硒产生的渣也需要返炉,其过程较回转窑硫酸化焙烧脱硒—二氧化硫还原回收工艺更复杂,成本更高。

2.1.2 半湿法工艺

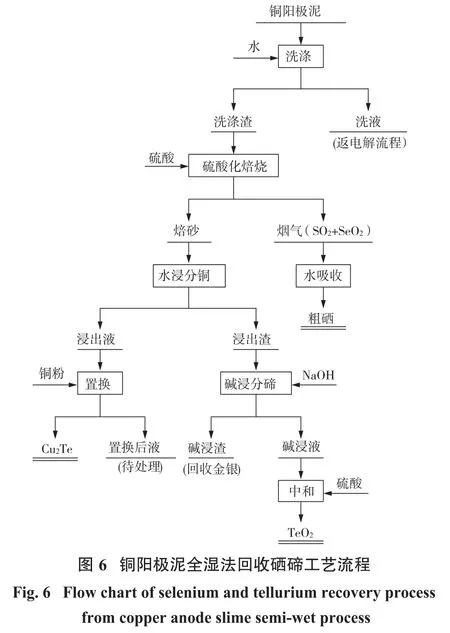

采用半湿法工艺处理铜阳极泥是提取硒、碲元素最主要的渠道,而根据焙烧脱硒方式又分为氧化焙烧—酸浸法、氧化焙烧—碱浸法、硫酸化焙烧—碱浸法等。其中硫酸化焙烧蒸硒—碱浸分碲法具有显著代表性[14,16],国内典型企业为江西铜业和大冶有色,其铜阳极泥处理主干流程为预处理—硫酸化焙烧蒸硒—水浸分铜—碱浸分碲—氯化分金—亚钠分银—电解精炼。

半湿法工艺过程如图6所示,即将铜阳极泥配以料重80%~110%的浓硫酸,在300~500℃温度下焙烧,物料中硒、碲化合物或单质与硫酸发生化学反应,硒以SeO2形态挥发进入烟气,采用串级水吸收塔吸收使SeO2溶解生成H2SeO3,再被烟气中SO2还原成无定形红硒,将吸收塔槽内的硒沉淀物取出,90℃温度下加热1~2 h,再过滤、洗涤、干燥获得粗硒。而碲元素主要以TeO2的形态存在于焙砂中,经水浸或酸浸分铜后部分碲进入溶液,添加铜粉置换以Cu2Te形式回收溶液中的碲,而分铜渣则根据含碲量选择工艺,一般小于2%时采用传统苏打熔炼法投入贵铅炉生产碲渣再回收碲,大于2%则采用氢氧化钠碱浸出,将碲溶于溶液后除杂,硫酸中和生产TeO2产品。

半湿法工艺技术经国内外相关企业的不断改良,已经发展十分成熟,具有有价金属元素回收率高,返料少,投资成本较低等优点,对于硒、碲元素回收而言,硒的回收率高达95%以上,碲的回收率大于70%,是目前最适合铜阳极泥中硒、碲回收的工艺,缺点是工艺流程较复杂、原料的适应性较差、废水量大等。

2.1.3 全湿法工艺

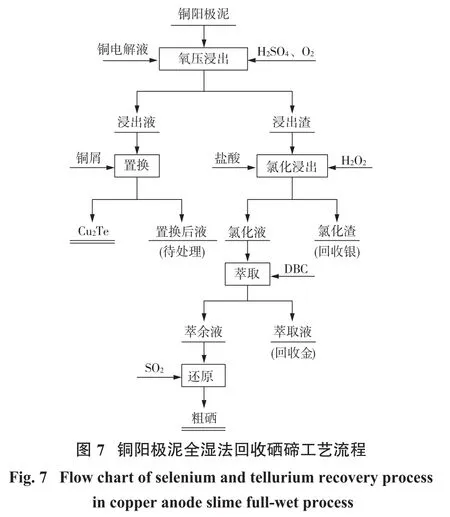

目前,铜阳极泥全湿法处理工艺报道较少,以美国肯尼科特阳极泥工艺和中国台湾核能研究所的INER工艺为代表。其中,肯尼科特全湿法工艺流程[14],即铜阳极泥在氧压0.35 MPa,温度110~150 ℃时采用硫酸氧压浸出脱铜,80%~90%的碲进入溶液,添加铜屑或铜碎片置换溶液中的碲可获得Cu2Te产品。脱铜渣则以NaClO3、Cl2或H2O2作氧化剂进行氯化浸出,控制一定氧化还原电位,铅银金属等不溶物进入渣相,硒和贵金属金则分别以H2SeO3和HAuCl4形态进入液相,氯化液采用DBC萃取剂进行二级逆流萃金,大部分金进入萃取有机相,而硒元素留在萃余液水相,可通入SO2进行还原获得粗硒产品,其工艺流程如图7所示。

相比而言,全湿法工艺优点是工艺流程简单、自动化程度高、生产周期短及有价金属回收率高等,采用该流程硒的回收率约96%,碲的回收率在75%左右,硒、碲回收率在目前铜阳极泥处理工艺中最高,但存在设备复杂、药剂消耗大、废水量大、投资成本高等缺点,导致技术先进程度高但难以大规模工业化应用的状态。

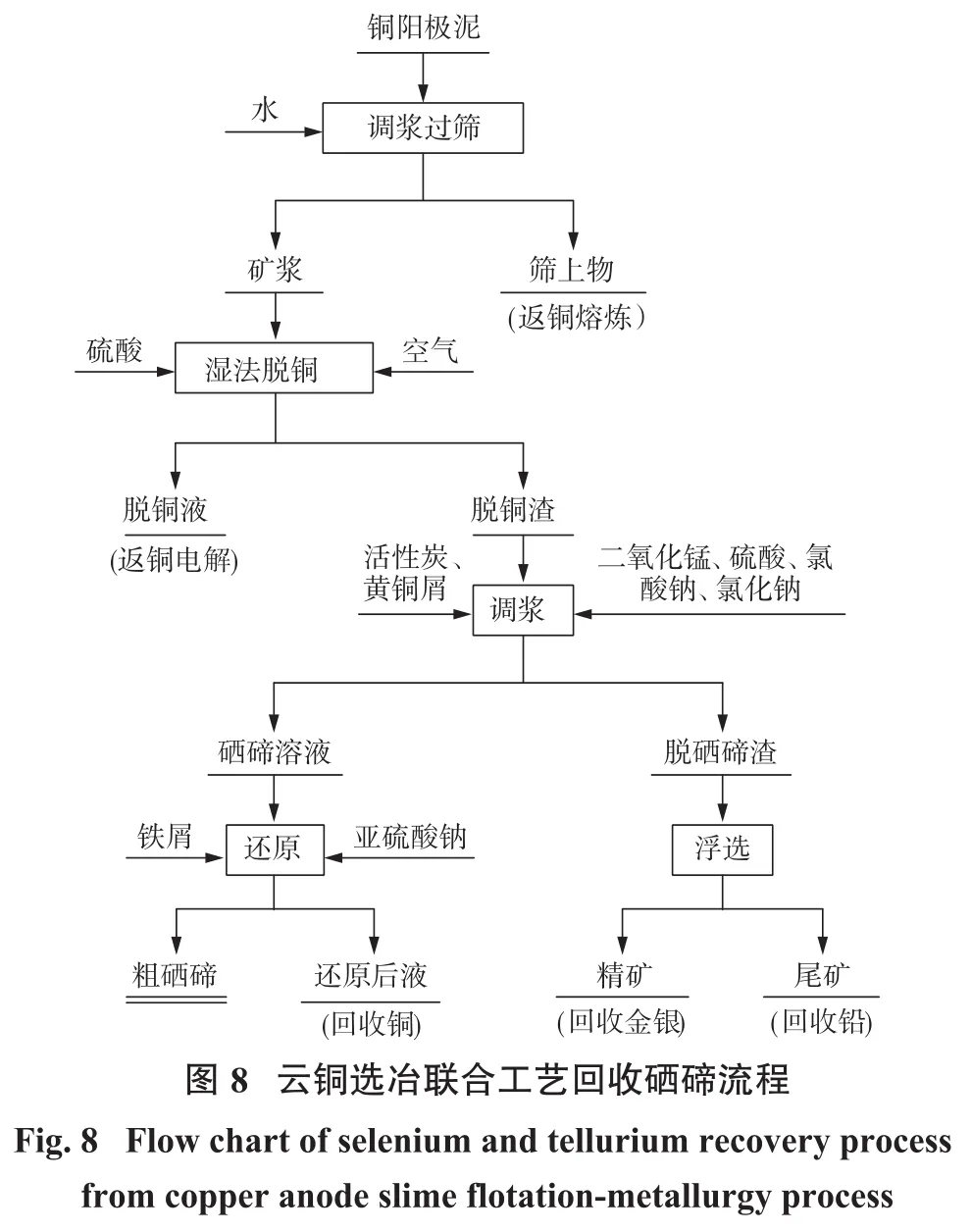

2.1.4 选冶联合工艺

位于西南地区的云南铜业采用极具特色的选冶联合工艺处理铜阳极泥,于1979年建成投产,经过多年的生产实践和不断改良,工艺已经成熟,取得了较好的经济社会效益[14,17]。其工艺过程如图8所示,即将铜阳极泥调浆后进行硫酸湿法脱铜,脱铜液返铜电解流程,脱铜渣则用H2SO4、NaClO3、MnO2等调浆氯化浸出脱硒碲,硒碲进入溶液,贵金属金银和不溶性金属进入渣相,添加药剂浮选获得金银精矿和尾矿,而硒碲溶液通过添加铁屑和NaSO3进行还原可获得粗硒碲产品。

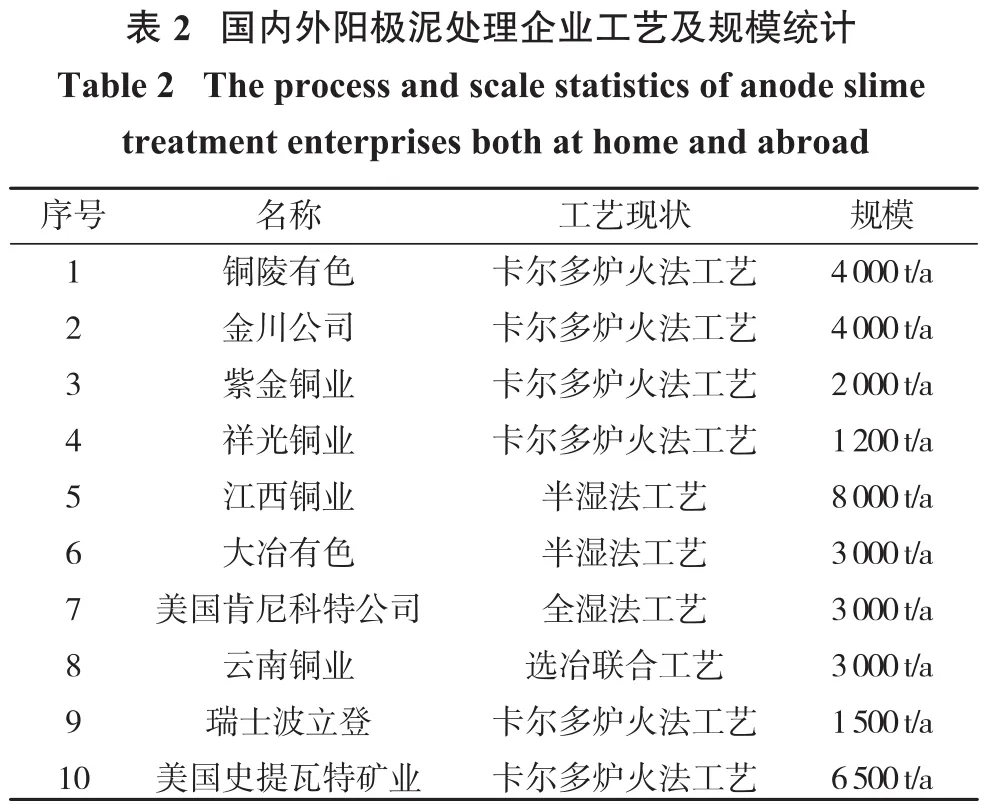

选冶联合工艺具有原料适应性强、生产成本低、设备易维护及组织灵活等优点,硒回收率约85%,但碲在流程中易分散,回收率仅40%左右,硒碲产品需要另加流程进行分离,该工艺还存在流程复杂,生产周期长、废水和废渣量大等缺点。国内外阳极泥处理企业工艺及规模统计见表2[14]。

?

2.2 从其它原料回收硒、碲工艺

2.2.1 从酸泥中回收硒、碲工艺

酸泥是另一种提取硒、碲的重要原料,来源于化工厂采用黄铁矿或硫磺矿制酸过程的烟气、常规铜锌铅等金属硫化矿冶炼焙烧的SO2烟气及纸浆生产过程中产生的烟气,经过洗涤和电除雾后产生的固体泥渣[1-2]。渣中含硒量较高(约占5%~40%),主要以Cu2Se、Ag2Se、HgSe及单质硒物相存在形态为主,是一种具有较高价值的提硒原料。由于不同来源的酸泥含硒量波动相对较大,同时砷、汞、铅等有价元素含量也较高,从酸泥回收硒需综合考虑其它价值元素的回收。

硫酸化焙烧法,即将酸泥配以一定比例硫酸进行高温焙烧,硒汞分别以SeO2、Hg挥发进入烟气,SeO2用水或碱吸收可进入溶液,而Hg不能,从而将硒汞分离。崔家友[18]采用硫酸化焙烧法从铅冶炼烟气制酸酸泥中回收硒,首先将酸泥置于搪瓷釜净化处理,再与硫酸按1∶(0.8~0.85)配比浆化6~8 h,再混匀加入回转窑中于550~640℃蒸硒,烟气经4级硒罐吸收还原后产出品位91%的粗硒,粗硒根据市场需要分别提纯或精炼制备二氧化硒和精硒产品出售。张福元[19]针对金精矿焙烧烟气制酸过程产生酸泥,提出了添加NaCl氧化焙烧法回收硒新工艺,即控制硫酸系数1.2、NaCl系数12、温度510℃条件焙烧4 h,酸泥中硒以SeO2形式挥发,挥发率99.03%;焙烧烟气用NaOH溶液吸收,在还原温度80℃、硫酸4 mol/L、氯离子2 mol/L、还原时间2 h条件下,通入SO2气体还原获得品位96.37%粗硒,其硒回收率达98.09%。

熔剂蒸馏法,即酸泥高温焙烧过程时,通过添加熔剂硝酸钾或氧化钙熔剂将硒固定于渣,而汞挥发,从而达到硒汞分离的目的。王晓武[20]采用加钙固硒脱汞—湿法提硒工艺从含硒酸泥中分离硒、汞,在焙烧温度350~500℃、焙烧时间2 h、物料与石灰的质量比100∶(40~55)条件下,固硒率达99.2%。然后,焙烧渣在硫酸浓度500 g/L,常温下浸出2 h,硒浸出率高达90.72%。

采用火法工艺处理酸泥,普遍存在二氧化硫烟气污染、高温、设备大等问题,湿法工艺处理酸泥的技术研究获得发展。李倩[21]采用煤油脱硫—氧化浸出—还原沉硒新工艺处理江铜贵冶硒酸泥,物料在温度95℃、液固比10∶1、搅拌时间0.5 h条件下进行煤油脱硫,脱硫率97.98%;脱硫渣控制浸出温度80 ℃、浸出时间2 h、液固比5∶1、硫酸浓度300 g/L,氯酸钠30 g条件下进行氧化浸出,硒浸出率97.76%;浸出液采用硫脲-Na2SO3还原工艺沉硒,获得品位92.8%的粗硒,硒回收率大于97%。

和晓才[22]采用亚硫酸钠浸出某硫酸厂酸泥中的硒,在Na2SO3浓度为220 g/L、温度120~125 ℃、反应时间120 min、液固比4∶1条件下,硒最大浸出率达到85%,若过程再添加NaCl或Na2CO3辅助浸出,硒浸出率大于90%,浸出液采用硫酸酸化至pH为1.0~1.5时可获得品位大于97%的硒粉。

朱建伟[23]采用盐酸浸出—合成工艺处理高汞高硒物料,将酸泥按液固比3∶1溶于水,加入盐酸和络合剂,通入空气进行氧化浸出,使酸泥中的硒汞元素溶解进入溶液中形成H2SeO3及HgCl,固液分离后,浸出液再添加NaOH与溶液中的汞络合物反应合成汞化合物沉淀(汞渣),硒留在溶液中,从而将硒汞分离,汞渣经干燥、焙烧、蒸馏获得粗汞,含硒溶液通入SO2气体进行还原得到粗硒产品,硒回收率90.86%、汞回收率91.42%。

2.2.2 从苏打渣回收硒、碲工艺

苏打渣,亦称富碲渣,是采用传统火法冶炼工艺处理铅阳极泥的中间产品,或者铜阳极泥先经过硫酸化焙烧蒸硒,产出的蒸硒渣在除铜槽脱铜后,送贵铅炉进行还原熔炼,贵铅炉产出含银约30%~35%的贵铅,再送分银炉中进行氧化精炼,最后产出含银95%的金银铜合金板和苏打渣。对于苏打渣回收碲[1-2],可分为中和、酸性、碱性等浸出法,其中,中和浸出法是目前苏打渣处理主流工艺。即苏打渣经破碎磨细后送去搅拌槽水浸,控制固液比1:4,温度≥85℃,时间2~4 h,同时添加硫化钠和氯化钙除去重金属杂质,添加硫酸中和净化液,控制终点pH值5~6时析出二氧化碲粗产品,二氧化碲用氢氧化钠溶解配制碲酸钠电解液,经电积工序获得品位大于99.99%的高纯碲。

2.2.3 从电子废料回收硒、碲工艺

随着新产业领域的蓬勃发展,产生大量的含硒、碲终端产品及工艺废料,其中包括产品制造时抛弃的边角料,废旧的硒整流器、复印机硒鼓,含碲的废旧空调制冷元件,含硒或碲的太阳能电池材料等。从这些可再生废料中回收硒碲,既可节约硒碲资源,缓解资源压力,也能减少对环境的污染,增加社会经济效益。文献报道美国15%的精硒来自于二次硒资源[3],而国内对二次硒、碲资源的回收利用研究较为缺乏。

据报道,全球每年消耗硒鼓3.7亿个,国内消耗6 200万个以上,2015年中国将打印机、复印机、传真机等9类产品增加列入《废弃电器电子产品处理目录(2014版)》[24-25],因此废弃硒鼓资源化处理显得尤为重要。高远[26]介绍了国外一种从复印机硒鼓中回收制备高纯硒的工艺过程,首先采用氧气燃烧法将废旧复印机硒鼓中硒碲氧化为各自的氧化物,然后用乙醇溶解氧化物获得含氧化硒及硒酸的乙醇溶液,氧化碲则不溶解而进入固相,从而与元素硒分离,溶液置于60℃真空干燥箱中挥发浓缩结晶氧化硒,升华提纯后获得洁净的氧化硒,用乙醇熔剂溶解,加入水合肼还原制备纯度5N硒粉,硒回收率大于98%。

当前,以铜铟镓硒(GIGS)和碲化镉(CdTe)薄膜太阳能电池为代表的第三代太阳能电池已经具有一定的市场规模。Anna M.k[27]采用高温氧化方法从废弃GIGS料中回收高纯硒,首先将废GIGS料破碎至-200目,在800℃温度管式炉中氧化1 h,硒以SeO2状态升华从而与其它元素分离,冷凝后再结晶成SeO2,用纯水溶解后鼓入SO2进行还原可获得纯度为5N的硒,达到了回收GIGS料中的硒的目的。刘大春[28]介绍了一种从CdTe废料中回收碲的方法,首先将GdTe废料破碎,将得到的CdTe废料粉末与硫磺混合均匀,并压制成小圆柱,在密封、充有保护气体,温度为450~550℃,时间30~45 min条件下硫化,产物再进行真空蒸馏,可得到含CdTe的混合料和纯度99.9%的碲产物。殷亮[29]采用氧化酸浸—酸洗—粗碲的工艺对碲锌镉半导体废料进行回收碲研究,首先将CdZnTe破碎磨细至粒度-100目,添加HCl和NaClO3在80~85℃温度下氧化浸出,控制浸出条件为液固比4∶1,温度85 ℃,HCl浓度2.5 mol/L,NaClO3加入量为原料质量0.2倍时,废料中锌镉杂质进入溶液,碲以单质形式留在渣中,渣再进行盐酸洗涤得到品位99%的粗碲,碲回收率达到95%以上,该工艺简单、流程短,可以不用经过NaSO3还原就可以回收废料中的碲。

2.2.4 从水溶液回收硒、碲工艺

采用湿法工艺提取硒、碲时,会产生大量的含硒或碲废弃溶液,比如铜阳极泥半湿法工艺处理过程产生的沉金后液、沉铂钯后液,此类溶液含有价金属成分较多,有较高的回收价值。另外,硫酸工业、玻璃陶瓷制造、化工颜料业及电解锰等是含硒废水排放大户,废水中硒以硒酸盐或亚硒酸盐存在则具有较高的毒性,具有重金属特征,对周边地区能造成较高的生态威胁,而且废水硒含量必须满足国家《污水综合排放标准》,即小于0.1 mg/L,但通常很难达到[30]。因此,对溶液进行硒、碲回收技术研究,既是回收硒、碲资源,提高资源回收率,也是生态保护的必然要求。

张福元等[31-32]对铜阳极泥半湿法工艺过程产生的含硒碲沉金后液和铂钯后液进行了资源化利用研究,着重回收其中的有价成分硒、碲、金、铂、钯。Tan[33]综述了硒在环境、健康、工业和生物技术方面的重要意义,以及硒污染废水处理方面取得的进展。Hageman[34]详细介绍了含硒酸盐和亚硒酸盐废水微生物还原过程,首先硒酸盐被Eerbeek厌氧污泥还原为亚硒酸盐,其次亚硒酸盐被硫化物还原,析出SeS2,采用Emmtec厌氧污泥在温度为30℃、pH为6~7时将析出的SeS2和人工合成的SeS2还原可获得元素硒和硫化物,元素硒具有纯度高、产率高的特点,而硫化物可用于再次人工合成SeS2,研究结果为水溶液回收硒的生物还原工艺提供了依据。

3 结论与展望

随着硒、碲对国民经济发展的重要性逐渐增大,硒、碲矿石资源将不断被消耗,我国硒碲产量大,消费亦大,国内供求矛盾突出,每年依然需要进口大量硒、碲资源。国内相关科研工作者大方向是对现有工艺技术进行改造或开发同类技术,而从硒、碲产品循环回收利用研究尚不深入,而未来从二次资源回收利用比例将越来越大,现有技术是否能套用值得斟酌。对此,一方面要不断加强复杂硒、碲资源的技术研究开发,比如湖北恩施硒矿床、大水沟碲铋矿等;另一方面,需加大硒、碲资源循环回收利用研究,比如硒、碲冶炼提取工艺过程中产生的各类含硒、碲固体废料和废水,产业链下游制造硒、碲产品产生的边角料或废料以及终端产品寿命到期的各类含硒、碲元件等,需要开发新的产业化工艺技术,完善硒、碲资源循环利用产业链,减少资源浪费现象,提高资源保障力度,以促进硒、碲资源产业的绿色循环经济发展。