竖直管道中氧化铝抑制铝粉爆炸特性研究

2020-05-28靳红旺郑立刚朱小超于水军潘荣锟杜德朋窦增果

靳红旺,郑立刚,2,朱小超,于水军,2,潘荣锟,2,杜德朋,窦增果

(1 河南理工大学安全科学与工程学院,瓦斯地质与瓦斯治理国家重点实验室培育基地,河南焦作454003;2煤炭安全生产与清洁高效利用省部共建协同创新中心,河南焦作454003)

引 言

近年来,国内外铝粉爆炸事故接连不断,给工业生产造成巨大的损失。2014年8月江苏省苏州市昆山中荣金属制品有限公司汽车轮毂抛光车间发生特大铝粉尘爆炸事故,造成146 人死亡91 人受伤[1],社会影响极其恶劣。铝粉爆炸性极强,燃爆敏感性极高,爆炸后果严重[2]。研究抑制铝粉爆炸的惰化剂对安全有效地利用铝粉具有重要意义。

铝粉爆炸是一个非常复杂的多相反应过程,受到铝粉粒径[3-4]、粉尘云分散均匀性、点火能[5]、氧浓度[6]、环境湿度[7-8]、湍流[9]、点火延迟时间[10-12]等多种因素的影响。安全高效的惰化剂可以很大程度上降低铝粉爆炸的危害性。魏吴晋等[13-14]对纳米铝粉爆炸及抑制技术进行了研究,简化了铝粉表面燃烧模型,同时对比非纳米铝粉的差异,建立纳米铝粉基本安全特性数据。谭迎新等[15]利用哈特曼管,研究了磷酸氢二铵对铝粉的爆炸抑制作用,结果表明:磷酸氢二铵有较好的抑爆效果,且抑爆粉体粒径越小,抑爆效果越好。伍毅等[16]对比了三种碳酸盐对铝粉爆炸的抑制效果,结果表明碳酸钙效果明显,且惰化剂粒径越小浓度越高,惰化作用越强。Jiang 等[17-20]利用20 L 爆炸仪和自行搭建的实验平台,做了一系列实验,研究了碳酸氢钠、磷酸二氢铵、三聚氰胺氰酸盐和三聚氰胺聚磷酸盐对抑制铝粉爆炸的作用,虽然以上四种惰化剂均表现出一定的抑爆效果,但经过对比发现,磷酸二氢铵抑爆效果优于碳酸氢钠,而三聚氰胺磷酸盐好于三聚氰胺氰酸盐。王林元等[21]采用碳化硅和石墨对镁铝合金粉尘的爆炸抑制作用进行了研究,结果表明碳化硅和石墨等惰性粉体对镁铝合金粉尘的爆炸均有抑制作用,且石墨的抑制作用明显优于碳化硅。朱小超等[22]开展了阻塞比对竖直管道中铝粉爆炸特性的影响研究,结果表明阻塞比对较小粒径铝粉爆炸火焰锋面影响较大。Xu 等[23]研究了氯化钠对铝粉甲烷混合燃烧的抑制情况,氯化钠的抑制性能优于砂粒和碳化硅。氯化钠颗粒熔融对火焰产生冷却效果,熔融之后的氯化钠会覆盖在金属颗粒上隔绝氧气抑制反应进行。尽管前人做了诸多研究但仍有不足之处,其所选的抑爆粉体对爆炸火焰后期的抑制效果不理想,因此有必要寻找一种较稳定的惰化剂来探究持续抑制作用对铝粉爆炸的影响。在研究铝粉爆炸抑制剂方向时,大多数学者选择采用活性较强容易受热分解的抑制剂,抑爆效率均不是很高。大部分此类抑爆剂需要很大的惰化比才能有效地抑制铝粉爆炸,而氧化铝的抑爆效果更为优秀,在惰化比较小的情况下也可有效地抑制铝粉爆炸。在对比前人实验结果的基础上将氧化铝抑爆预实验的效果与磷酸氢二铵、碳酸氢钠的抑爆效果作对比,可发现氧化铝的抑爆效果明显要优于磷酸氢二铵和碳酸氢钠。

氧化铝廉价易得、无毒无害、热稳定性较好,且氧化铝是铝粉爆炸的最终产物,对环境不会造成更大的影响。因此选择氧化铝作为惰化剂,主要研究爆炸火焰锋面演化特性、传播特性和爆炸超压波形的变化情况,来探究氧化铝作惰化剂对铝粉爆炸的抑制效果,以期在铝粉工业应用中对铝粉爆炸的抑制提供理论基础。

1 实验装置及方法

1.1 实验装置

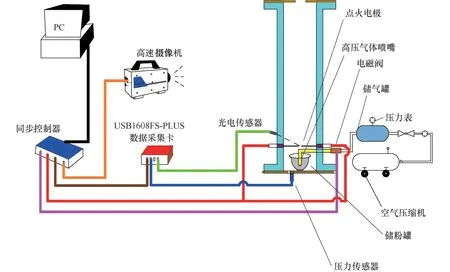

根据实验内容设计搭建铝粉爆炸实验平台,爆炸平台主要由爆炸管道系统、喷粉系统、点火系统、数据采集系统以及同步控制系统五部分组成。实验器材透明有机玻璃管道由南京展朔能源技术有限公司提供,规格是100 mm×100 mm×1000 mm,管壁厚20 mm,承压2.0 MPa,经测试承压可满足实验需要。透明度较好便于相机采集图像数据。喷粉系统主要由200 ml 储气罐、电磁阀、压力表、高压喷头、储粉器、空气压缩机六部分组成,喷气压力最高达0.8 MPa,喷粉效果良好。点火系统主要由在西安顺泰热工定制的HE119 系列高热能点火器和点火电极组成,其中高热能点火器输入电压为AC220 V,输出功率为60 W,输出电压为6 kV,输出电流为30 mA,放电稳定。点火电极采用陶瓷钨棒点火棒,安装在距封闭端底部100 mm 处,两电极放电间隙为5 mm。火焰图像采集系统利用德国La Vision 公司生产的High Speed Star 4G 高速摄像机,采样频率为2000 fps,最大分辨率可达1024×1024,放置在管道正前方。压力采集系统由Measurement Computing Corporation 公司生产的USB-1608FS型数据采集卡、上海铭控公司定制压力传感器及配套电脑等构成,信号采集频率为15 kHz,压力传感器量程为-100~100 kPa,精度为<0.25%FS,安装在管道底部。使用南京东大测振仪器厂的RL-1 红外光电传感器采集火焰信号,采样频率为15 kHz,方向指向点火电极,其作用是利用点火后的光电信号控制同步器同时触发数据采集卡和高速摄像相机,从而实现压力信号采集和火焰高速摄像的实时同步。

图1 实验系统Fig.1 Experimental system

1.2 实验材料

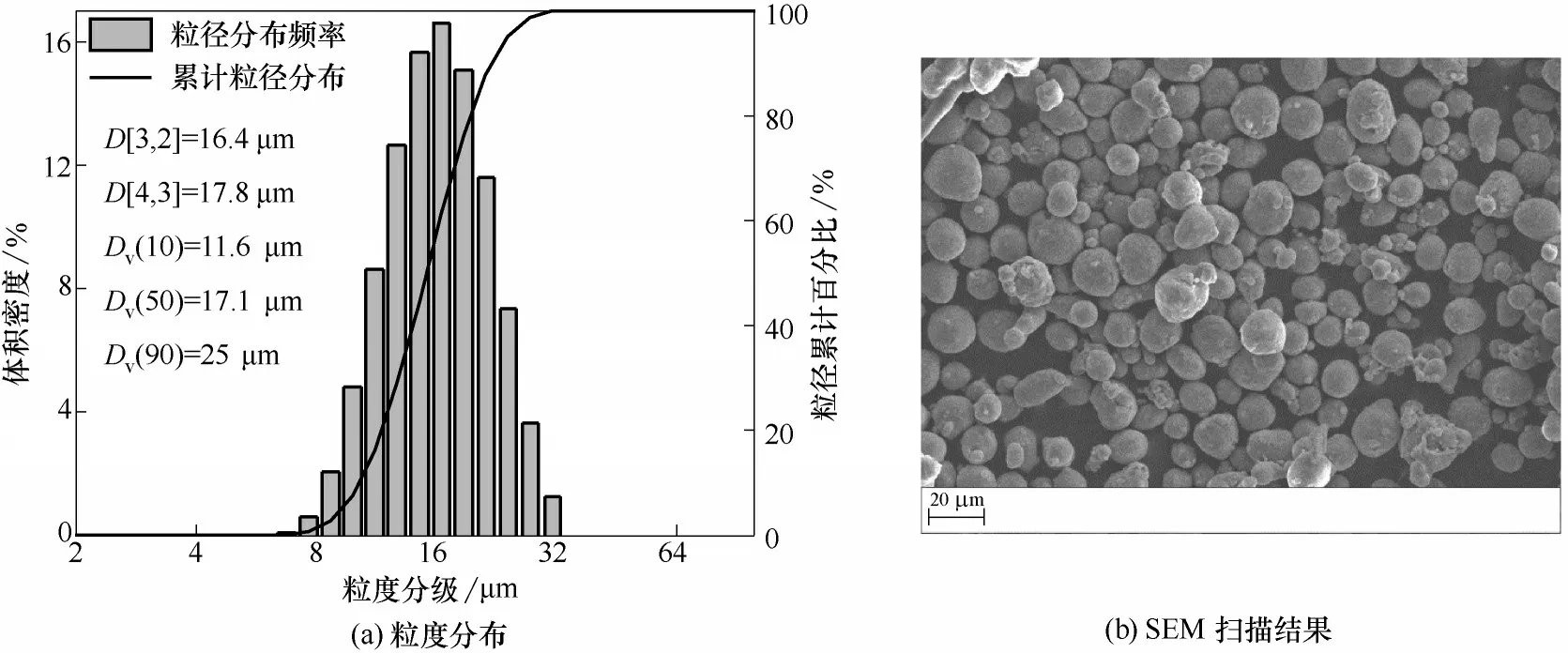

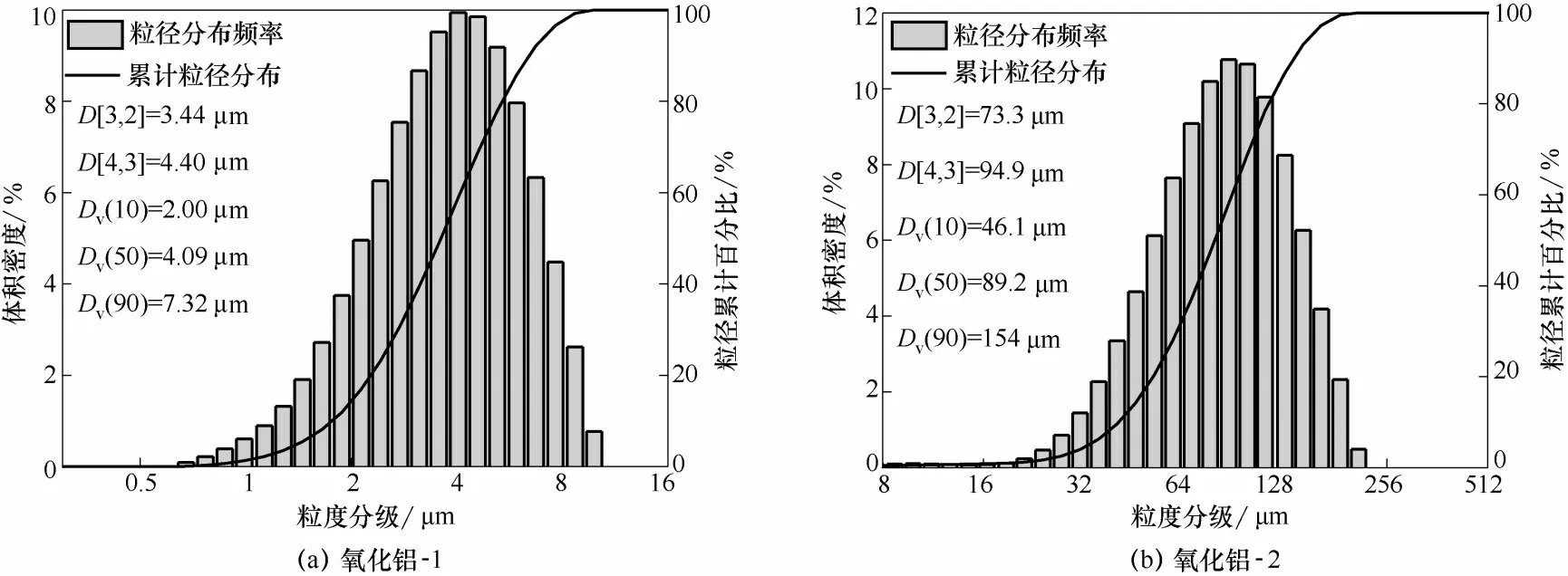

实验粉体均为真空包装,粉体纯度均在99%以上;图2 和图3 为实验样品的粒径分布情况。铝粉中位径分别为17.1、15 μm;本次实验铝粉原样基本呈现为近似球形颗粒。氧化铝的中位径分别为4.09、28、89.2 μm,分布较为集中。粒径4.09 μm 的铝粉表征更加均匀,粒径跨度更小。为了展示氧化铝粒径变化对抑爆效果的影响,增强对比性,文中主要讨论4.09 μm 氧化铝和89.2 μm 氧化铝抑制

17.1 μm铝粉爆炸的实验结果。

1.3 实验方法

图2 实验铝粉表征测试结果Fig.2 Characterization of aluminum powder

图3 实验氧化铝粒径分布Fig.3 PSD of two aluminum oxide powders

实验设计了6 种惰化比φ(φ=m惰化剂/m铝粉,m惰化剂为每次实验所需惰化剂质量,m铝粉为每次实验所需铝粉质量)和2 种粒径相差较大氧化铝粉对样本铝粉进行抑爆实验,实验过程中,采用17.1 μm 铝粉,每次加粉量为2.5 g,称出设计好的惰化剂量与铝粉混合,搅拌均匀,放入实验储粉罐,进行点火操作,其中喷粉压力为0.5 MPa,点火延迟时间为400 ms,放电时长为300 ms。管道泄爆口阻塞比α(α=(S管道截面积-S泄爆口面积)/S管道截面积)为0.6,保持不变。实验前将实验粉体用真空干燥箱在40°恒温环境中干燥8 h。

2 实验结果与讨论

2.1 火焰锋面结构演化特性分析

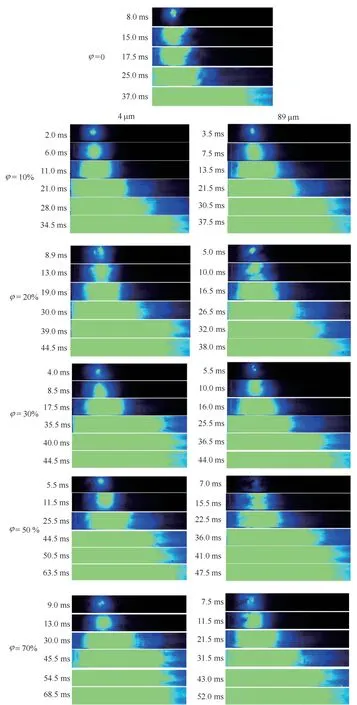

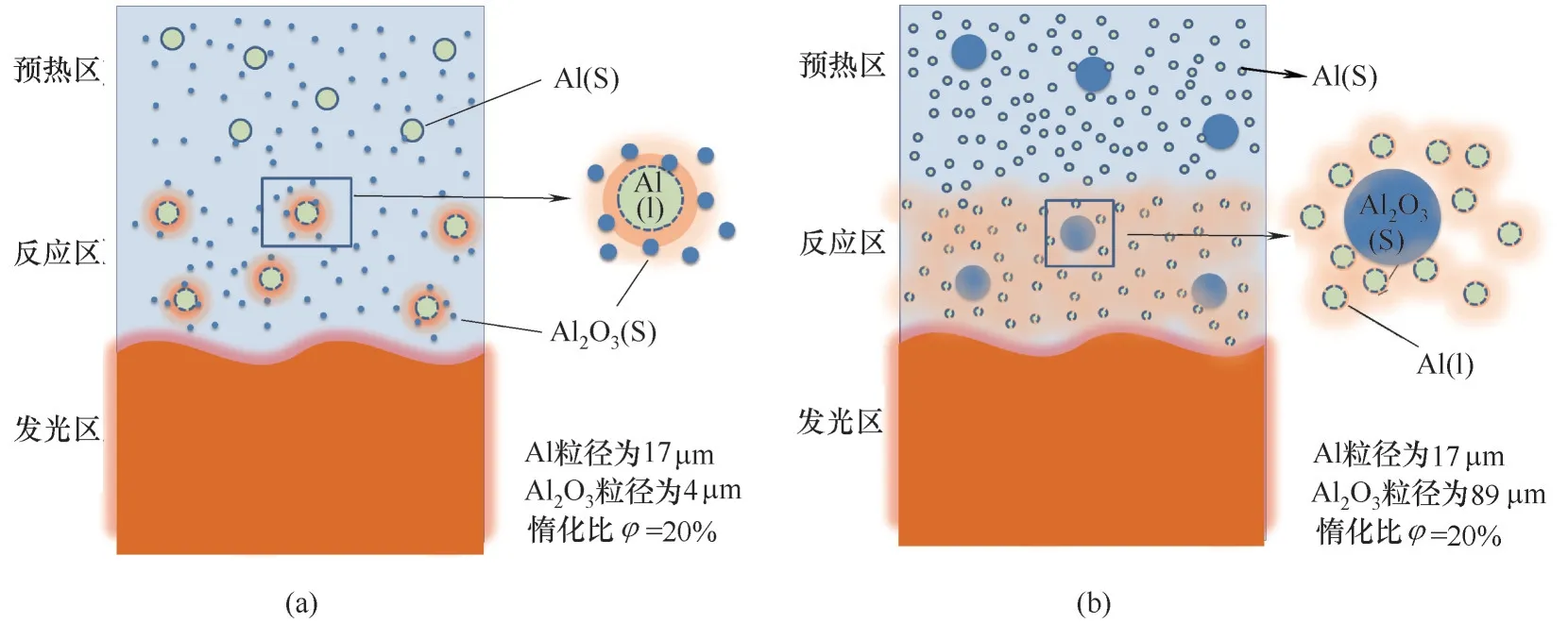

图4中列举了两种粒径氧化铝在不同惰化比条件下铝粉爆炸火焰锋面结构演化。每组工况挑选出五幅代表性锋面结构图,每组图第一幅为点火初期火焰锋面情况,第二幅为火焰刚刚接触左右管壁时的火焰锋面情况,接下来是火焰沿管道传播过程中锋面演化情况。由图4可知氧化铝的加入对铝粉爆炸的锋面结构演化有重要影响。随着惰化比的升高,初期火焰呈现高度不均匀状态,且发展明显受限,例如用4 μm的氧化铝作惰化剂惰化比从10%提高到70%时,明显可以看到发展到第二张图所对应的类球形状态逐渐变得不规则。这是由于氧化铝颗粒依附在铝粉颗粒表面,一定程度上降低了铝粉颗粒之间的热传导并消耗大量热量,限制反应的正常进行,加之抑制剂的混入并不是绝对均匀,故火焰锋面表现并不规则。加入89 μm 氧化铝,初期火焰呈现出明显的分散性,没有出现明显的类球形火焰,可能原因是氧化铝颗粒较大,在铝粉颗粒之间相当于障碍物的存在,导致热量的传播路径受阻,火焰朝着发散式发展。对于火焰传播后期,随着惰化比的增加,锋面形变程度明显减弱,如图4中4 μm氧化铝惰化比达到70%时,第二次出现平面形火焰结构。在对可燃气的研究中可知,火焰锋面结构对火焰的发展起到至关重要的作用[24-28]。火焰锋面面积大幅度减小,标志着火焰速度降低,反应进行减缓。对于89 μm 氧化铝,虽然一定程度上也减弱了锋面形变,但较4 μm 氧化铝来说其作用明显减弱[29]。

2.2 火焰锋面传播特性分析

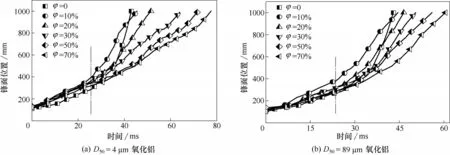

图5 为火焰锋面位置随时间变化的依赖关系。火焰锋面在整个管道中传播分两个阶段,初期的变加速运动阶段和后期的近似匀加速运动阶段。如图5 所示,无论是粒径为89 μm 氧化铝还是粒径为4 μm 的氧化铝,以黑线为界分为两大作用阶段。第一阶段为变加速运动抑制阶段,从图中可以观察到,添加惰化剂后在同一时刻火焰锋面位置都靠上。原因是加入惰化剂后,火焰初期着火难度加大,前期需更长的时间来储备热量。着火后曲线斜率略小于未添加惰化剂所对应的曲线斜率。可见,加入氧化铝惰化剂对管道初期粉尘爆炸火焰传播起到一定的抑制作用,但作用并不是十分明显。第二阶段为匀加速运动抑制阶段,在不同惰化比条件下,火焰锋面发展趋势有明显变化。如图5(a)所示,随着惰化比的增大,曲线斜率逐渐减小,即所对应的火焰锋面速度也逐渐减小;而且,随着惰化比的增大,火焰锋面形变程度逐渐减小,对应的火焰锋面面积也逐渐减小,与氧气接触面积变小,爆炸反应强度大大降低。图5(b)为粒径89 μm 氧化铝的作用曲线图,随着惰化比的升高,抑制效果逐渐显现,但其效果与粒径为4 μm 氧化铝相比还是有较大差距。

图4 火焰锋面结构演化图Fig.4 Evolution diagram of flame front structure

图5 火焰锋面位置随时间的变化Fig.5 Relation of flame front position with time

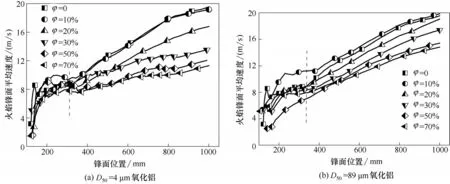

图6为氧化铝作用下各锋面位置点处所对应的平均速度变化趋势。从曲线变化趋势可更加清楚地观察到整个速度演化呈先加速后减速再加速状态,且后期加速趋势明显小于前期加速趋势。原因是点火初期在喷粉气流作用下管道内部气体湍流度大,粉体未完全稳定,粒子受重力作用沉降,管道底部粉尘浓度高,造成初期火焰速度变化较快。图6(a)为4 μm氧化铝对铝粉爆炸火焰锋面发展的抑制情况,随着锋面逐渐远离点火端,火焰速度降低的幅度增大,最大速度下降率达42.3%。在惰化比φ=70%的情况下,火焰锋面到达管道口处出现类似平面型火焰[25],可见氧化铝的添加对火焰发展后期抑制效果更明显。图6(b)是89 μm 氧化铝对铝粉爆炸火焰锋面演化的抑制情况,惰化比较小时锋面传播平均速度明显高于无惰化剂添加的情况,少量大颗粒氧化铝粉的添加会导致促爆现象。这可能是少量大颗粒氧化铝在管道中起到障碍物的作用,加大了管道内部湍流度,对铝粉反应的增益作用强于本身的物理吸热隔离等抑制作用。当惰化比φ增加到大于20%时铝粉抑制作用开始显现,锋面速度逐渐降低,但最大平均速度下降率仅为24.1%,其降幅明显小于4 μm氧化铝的42.3%。

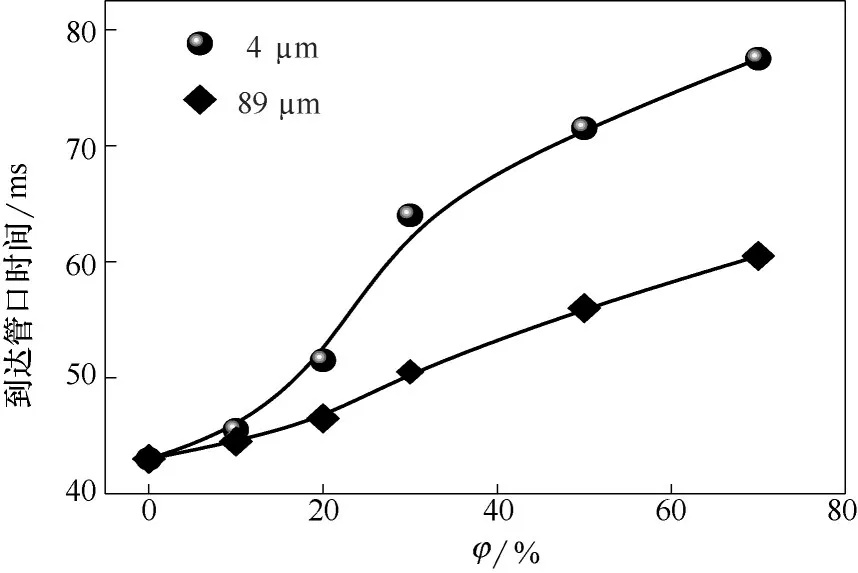

图7为两种粒径惰化剂的火焰锋面到达管口的时间曲线。随着惰化比的增加,火焰到达管口所用的时间都在延长,抑爆作用都在逐渐加强;对比两种惰化剂,4 μm 氧化铝效用明显强于89 μm 氧化铝,随着惰化比的增加,两者之间的差距逐渐拉大,惰化比越大惰化剂粒径大小对抑爆效果的影响就越大。

2.3 超压波形分析

图6 火焰锋面平均速度Fig.6 Average velocity of flame front versus flame front position

图7 火焰锋面到达管口时间Fig.7 Arrival time of flame front

图8为添加惰化剂后铝粉爆炸超压随时间的变化关系。由图可知,惰化剂惰化比对超压波形变化有重要影响。图8(a)为4 μm 氧化铝作用下的铝粉超压波形,显而易见,随着惰化比的增加,爆炸特征波形出现明显变化,第一峰值与第二峰值逐渐降低。当惰化比达到30%后,第一峰值在数值上明显下降,出现的时间也明显推迟,第二峰值消失,只剩下小幅度的压力振荡现象,说明4 μm氧化铝抑爆效率极高。图8(b)为89 μm 氧化铝抑制铝粉爆炸产生的超压波形,虽有一定的抑爆效果,但其作用十分有限。从爆炸波形上分析,虽然89 μm 氧化铝对铝粉爆炸所产生的第一波峰和第二波峰均有抑爆效果,但相较于4 μm 氧化铝,其对第二波峰抑制效果明显较差,对铝粉爆炸后期抑制作用明显减弱。统计两种粒径氧化铝作用下铝粉爆炸所产第一和第二波峰超压具体数值:添加4 μm 氧化铝时,随着惰化比的增加(10%~70%),其第一波峰值依次为10.6、9.2、6.5、4.2、1.9 kPa,对应的压降率依次为50.5%、57.0%、69.6%、80.4%、91.1%;添加89 μm 氧化铝时,随着惰化比的增加(10%~70%),其第一波峰值依次为11.1、10.7、8.1、10.5、9.4 kPa,对应的压降率依次为48.1%、50.0%、71.9%、50.9%、56.1%。

图9 (a)为中位粒径为4 μm 氧化铝作用下超压峰值及压力下降率。随着惰化比的增加,爆炸超压值逐渐降低,且降低幅度越来越大。惰化剂对第一波峰值的影响十分明显,最大压降率达到91.1%。粒径为89 μm 的氧化铝在惰化比超过10%后超压下降缓慢,出现抑爆平台期,即随惰化比的增加,抑爆效果增益不明显,对第二峰值的抑制作用效果类似。

经上述分析可知,氧化铝惰化比以及粒径对竖直开口管道中的铝粉爆炸超压有重要影响,小粒径氧化铝抑爆效率明显优于大粒径氧化铝,对第二峰值的抑制作用差异尤其明显。主要原因在于小颗粒氧化铝具有相对较大的比表面积,具有较强的吸热能力,其次小粒径的氧化铝可以更加均匀地分散于爆炸粉体之间,起到良好的阻隔作用,加大热传导难度,阻止火焰的进一步发展。小粒径氧化铝也可能会吸附在爆炸粉体表面,进一步阻止铝粉与氧气的结合,减缓反应的进行,起到很好的抑制作用。

2.4 最大超压峰值分析

图10 是最大超压峰值及其下降率与氧化铝惰化比的变化关系。从安全和灾害防治的角度出发,需要统计整个反应的最大超压,然后进行危害评估。由图10 可知,4 μm 氧化铝可以使铝粉爆炸最大超压峰值进一步降低,在越过惰化比临界值(φ=20%)后,最大超压峰值依然与惰化比呈线性关系下降,抑爆效果加强。例如,随着4 μm 氧化铝惰化比的增加,抑爆效率(与无惰化剂添加相比)依次为57.3%、63.0%、73.9%、83.0%、88.9%;而89 μm 氧化铝的抑爆效率依次为45.4%、56.3%、56.6%、56.8%、62.7%,从数值上很明显可看出4 μm 氧化铝拥有较高的抑爆效率。为了验证氧化铝粒径对铝粉爆炸影响规律的可靠性,将28 μm 氧化铝抑制15 μm 铝粉爆炸实验结果进行分析对比。28 μm 氧化铝抑爆的压力峰值变化曲线和超压下降率曲线介于4 μm氧化铝和89 μm 氧化铝之间,足以证明规律的可靠性。从波形曲线变化趋势来看,4 μm 氧化铝抑爆没有明显的极限值,随着惰化比的升高,抑爆效率仍有明显提高。氧化铝在较低的惰化比条件下即可对铝粉爆炸超压产生很大影响,例如在惰化比φ=10%的条件下爆炸超压下降57.3%,而碳酸氢钠、磷酸氢二铵在同样惰化比条件下爆炸超压下降较少。例如,Jiang等[19]测得的数据表明,在30 μm铝粉浓度为200 g/m³时,当惰化比φ=0增加到φ=50%时,爆炸超压下降20%;增加到φ=100%时,爆炸超压下降47%。观察其结果不难发现,碳酸氢钠抑制铝粉爆炸,爆炸超压急剧下降阶段都在惰化比φ大于100%后发生。

3 氧化铝抑制铝粉爆炸机理分析

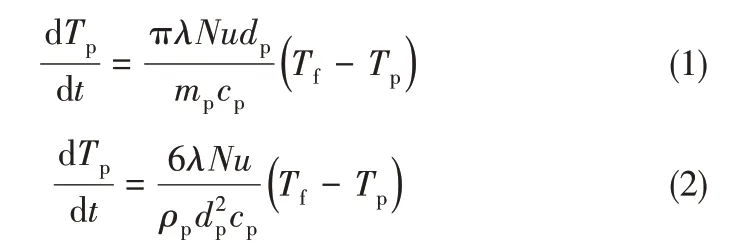

经过上述研究讨论,氧化铝在管道中对铝粉爆炸有良好的抑制作用,其抑爆机理如图11所示。图11中粉体颗粒数密度(个/m3)和大小是按照铝粉和氧化铝粉的实际浓度和粒径计算的结果。图11 假设颗粒呈理想的近似均匀空间分布。氧化铝熔点高达2350 K,沸点更是达到了3253 K。铝粉在空气中理论燃烧温度可达3370 K,所以氧化铝在火焰中呈现出固态颗粒或液滴的形式。氧化铝具有良好的吸热能力,分散在铝粉颗粒周围或吸附在铝粉颗粒表面,可以吸收大量的反应热,起到良好的降温作用。假设氧化铝粒子的热容恒定,得到粒子的温度方程[30]

由式(2)可知,4 μm 氧化铝抑爆作用优于89 μm氧化铝的主要原因是颗粒升温速率与颗粒直径的平方呈反比(dTp/dt~d-2p),4 μm 氧化铝比表面积较大吸热效果较好。4 μm 氧化铝与爆炸流场之间的速度滑移小(颗粒与气流速度差),在反应区停留的时间更长,所以4 μm 氧化铝吸热速率要比89 μm 氧化铝快得多[31]。

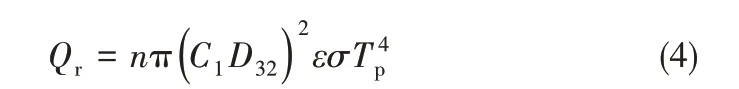

除此之外还可以通过对反应区热量的量化分析来描述粒子的不同作用,氧化铝颗粒的热辐射损失和粒子的直径、温度、辐射发射率有关。单个颗粒的辐射热损失[32]可以表示为

图11 氧化铝抑制机理Fig.11 Mechanism of aluminum oxide inhibition

假设火焰反应区有n 个氧化铝颗粒参加辐射,方程可以表示为

其中,氧化铝粒子数密度n可以计算

氧化铝粒子在火焰中受热膨胀直径变大,考虑到这些因素将公式做进一步变换得

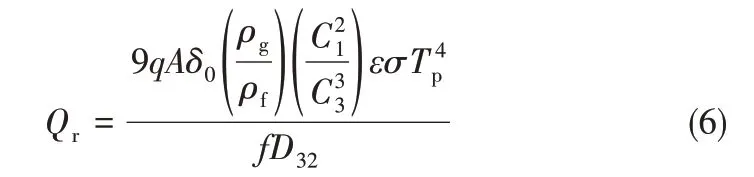

从式(6)可以看出,单个颗粒热损失Qr和D32呈反比,因此氧化铝粒子直径越大,其相对辐射散热量就越小。氧化铝颗粒在燃烧区的辐射热损失相当于散热器的作用,对燃烧区的降温起到了重要作用。随着氧化铝粉浓度σp增加,散热作用加强,致使反应温度逐渐降低。当温度降低到1000 K 以下时,铝粉的燃烧将不能持续进行,从而达到抑制铝粉爆炸的作用。在铝粉燃烧产生热量的作用下,固态氧化铝变成液态与铝粉表面的氧化铝外壳粘连在一起,导致氧化铝外壳的厚度增加。氧化铝的热辐射发射率为0.9 左右,而铝的热辐射发射率最大仅为0.25,氧化铝覆盖铝粒子会增加热辐射量,对燃烧的铝粒子起到降温的作用,从而降低反应区的温度。

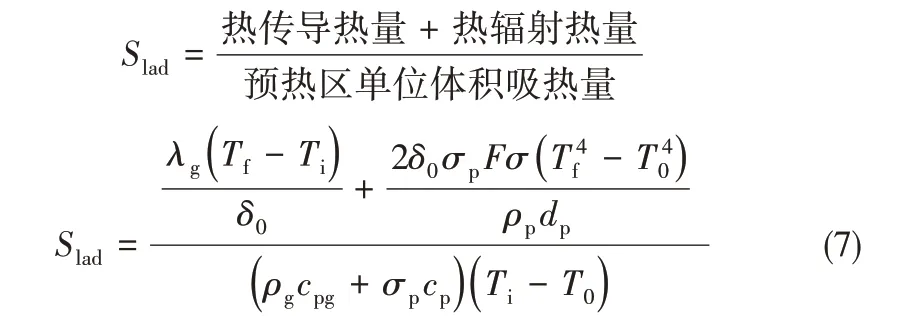

预热区颗粒升温所吸收的热量大部分来自反应区的热传导,还有一部分来自反应区的热辐射。预热区粉尘云接收的辐射传热与粒子燃烧时间尺度和预热区粒子吸热的时间尺度相关。层流燃烧速度Slad可以表示为[33]

粒子在反应区的停留时间τc可以表示为

粒子在反应区的停留时间τc不超过0.1 s,在这个时间尺度内预热区粒子铝粉粒子吸收热辐射升温基本可以忽略,所以在实验室小尺度条件下燃烧区热辐射对预热区的作用可以忽略[33]。但是在大尺度粉尘爆炸场景下,铝粉燃烧时间长,热辐射持续的时间也长,对预热区的铝粉辐射升温作用明显。

氧化铝本身具有很强的吸热能力,可以吸收大量燃烧区的热量,降低反应区火焰温度。氧化铝高发射率使其在燃烧区可以辐射出更多的热量,而这些热量不能被预热区有效地吸收,而是以热损失的形式散失到环境中,所以氧化铝相较于其他惰化粉体有更好的降温作用。

4 结 论

本文对两种粒径的氧化铝抑制铝粉爆炸特性进行了比较研究,从铝粉爆炸火焰结构演化、锋面传播特性和爆炸超压波形及抑制机理等多个方面进行分析比较,得到以下结论。

(1)在竖直开口管道中,氧化铝作为惰化剂,其浓度和粒径均对铝粉爆炸火焰锋面演化有重要影响。随着惰化比增加,爆炸火焰锋面趋于稳定,对爆炸初期火焰的发展表现出明显的抑制作用。4 μm 氧化铝对初期火焰发展抑制效果更佳火焰面积明显减小。

(2)氧化铝惰化比增加对爆炸第一阶段火焰锋面传播速度的影响较小,对第二阶段影响较大。随惰化比的增加,火焰锋面传播速度大大降低,到达管道出口的时间延长,在4 μm氧化铝抑制下火焰锋面到达管口需要更长的时间,抑爆效果更好。

(3)在竖直开口管道中,氧化铝浓度和粒径对管道中铝粉爆炸超压均有重要影响。随着惰化比增加,无论粒径大小均对爆炸所产生的第一超压峰值有明显的抑制作用,对于第二超压波峰的作用89 μm 氧化铝表现不如4 μm 氧化铝明显。4 μm 氧化铝惰化比φ=30%时,第二超压波峰消失,在惰化比φ=70%时,抑爆效率高达88.9%。而89 μm 氧化铝抑爆效率有明显的极限值(φ=20%),超过此值,其抑爆效用增加无几。

(4)氧化铝物理性质特殊,比热容较大,吸热能力强,小粒径的氧化铝分散在铝粉颗粒周围或吸附在铝粉颗粒表面,可以吸收大量的反应热,起到良好的降温作用。氧化铝颗粒在燃烧区的辐射热损失相当于散热器的作用,对燃烧区的降温起到了重要作用。

符 号 说 明

A——火焰表面面积,m2

C1,C3——分别为D20D32、D30D32

cp,cpg——分别为颗粒比热容、气体比热容,J·mol·K-1

D20,D30,D32——分别为表面积平均直径、体积平均直径、体积表面平均直径,μm

dp——粒径,μm

F——辐射角系数

f——溶胀因子

Nu——Nusselt数

Qr——辐射引起的热损失,J

q——燃料空气质量比

T0,Tp,Tf,Ti——分别为初温、颗粒温度、火焰温度、着火温度,K

δ0——燃烧区厚度,μm

ε——粒子辐射发射率

λg——气体热导率,W·m-1·K-1

ρg,ρp——分别为气体密度、固体密度,g·cm-3

σ——Stefan-Boltzmann常数

σp——粒子质量浓度,g·m-3

τc——停留时间,ms