原棉短纤维率标样验证试验分析研究报告

——第一部分:原棉短纤维率技术指标分析

2020-05-28

为助力解决国产棉花中短纤维率质量水平与纺织行业需求不匹配的问题,促进国棉质量提升,以GB/T 35931—2018《棉纤维棉结和短纤维率测试方法 光电法》发布为契机,2018年中国纤维质量监测中心组织开展了第一轮棉花短纤维率风险监测专项行动。

为了进一步提升棉花短纤维率风险监测相关测试数据的可靠性,根据中国纤维质量监测中心的工作安排,河北省纤维检验局开发了10种原棉短纤标样(罗拉法赋值),并邀请3家不同原棉短纤维率仪器生产企业,对原棉短纤标样进行了验证试验,用于验证不同原棉短纤维率测试仪器的测试精度。本文重点介绍原棉短纤维率指标的现状。

1 棉纤维长度测试方法现状

棉花短纤维率是指棉花中纤维长度短于一定界限的纤维质量(根数)占总质量的百分数,通常我国以16mm为界,美国、澳大利亚等国以1/2英寸(12.7mm)为界。

通过系统梳理,现存的棉纤维长度测量方法主要包括:

(1)单纤维测量法,测试设备AFIS单纤维测试仪(乌斯特),测试指标包括:重量平均长度、根数平均长度、品质长度、上四分位长度和12.7mm短纤维率(重量/根数)。

(2)分组称重法(梳片法、罗拉法、一端平齐),包括Y121梳片式棉纤维长度仪和Y111罗拉式棉纤维长度分析仪,梳片法测试指标包括:上四分位长度、质量平均长度、短纤维率(质量),测试标准GB/T 13779—2008《棉纤维 长度试验方法 梳片法》、ASTM D1440—1996(2002)《棉纤维长度和长度分布的标准试验方法(排列法)》。罗拉法测试指标包括:主体长度、品质长度、质量平均长度、短纤维率(质量),测试标准GB/T 6098—2018《棉纤维长度试验方法 罗拉式分析仪法》。

(3)光电法1(一端平齐),主要测试设备XJ129棉结和短绒测试仪(陕西长岭)、Aqura棉结和短绒测试仪(印度普瑞美)、KX111纤维长度分析仪(上海康信),测试指标包括:有效长度、短纤维率(根数/质量),测试标准GB/T 35931—2018《棉纤维棉结和短纤维率测试方法 光电法》。

(4)光电法2(随机排列),主要测试设备Y146棉纤维光电照影仪和HVI大容量棉纤维测试仪长度模块(乌斯特),Y146棉纤维光电照影仪测试指标包括:2.5%跨距长度、50%跨距长度、长度整齐度,测试标准GB/T 13781—92《棉纤维长度(跨距长度)和长度整齐度的测定》、ISO 4913—1981 《纺织品 棉纤维 长度(跨距长度)和整齐度指数的测定》、ASTM D1447—2000《用纤维照影机测量法测定棉纤维的长度和长度均匀度的标准试验方法》。HVI大容量棉纤维测试仪长度测试指标包括:平均长度、上半部平均长度、长度整齐度,测试标准GB/T 20392—2006《HVI棉纤维物理性能试验方法》、ASTM D 5867—1995《用大容量仪器测量棉纤维物理性能的标准试验方法》。

表1所示为棉纤维长度不同测试方法异同分析。

2 原棉短纤维率技术指标

通过系统梳理,可以发现棉纤维长度测试方法中短纤维率指标:

表1 棉纤维长度不同测试方法

(1)梳片法。美国标准ASTM D1440—1996 (2002)《棉纤维长度和长度分布的标准试验方法(排列法)》,界定为短于1/2英寸(12.7mm)的纤维质量百分比。

(2)梳片法。国标GB/T 13779—2008《棉纤维 长度试验方法 梳片法》,界定为短于16mm的纤维质量百分比。

(3)罗拉法。国标GB/T 6098—2018《棉纤维长度试验方法 罗拉式分析仪法》,界定为短于16mm的纤维质量百分比(细绒棉)、20mm的纤维质量百分比(长绒棉)。

对于梳片法和罗拉法:

(1)梳片式纤维长度分析仪。美标ASTM D1440以1/8英寸(3.18mm)为间隔,国标GB/T 13779以3mm为间隔,将纤维从长至短分组称重,有试验证明,当夹取纤维时,其他纤维有向前蠕动的现象,并且纤维在压入梳片时容易弯曲,导致测试结果波动较大。

(2)罗拉式纤维长度分析仪。来源于苏联茹可夫棉纤维长度分析仪,以2mm(1mm,2018版新增)为间隔,将纤维从短至长分组称重,有试验证明,当夹取纤维时,分出的每组纤维再进行细分,发现抽取的每组纤维包含比本组短和比本组长的纤维,因此在罗拉法标准中,需要对每组称见重量进行修正,现行罗拉法标准中修正公式来源于苏联茹可夫棉纤维长度分析仪,且自1985版以来一直沿用,文献[1]给出了不同的修正公式,如有必要,应针对现行国内棉花品种,研究符合中国棉花国情的修正公式。

(3)梳片法将纤维从长至短分组称重,且每组长度间隔(美标1/8英寸、国标3mm),罗拉法将纤维从短至长分组称重,且每组长度间隔2mm(1mm,2018版新增),从测试误差角度,梳片法测试误差大于罗拉法,因而在我国棉纺行业,罗拉法逐渐取代梳片法。

2.1 梳片法

在GB/T 13779—2008《棉纤维长度试验方法 梳片法》中,短纤维率R按下式(1)计算:

式中:

R——短纤维率,%;

mj——第j组纤维质量,mg;

i——短于16mm(细绒棉)的短纤维组序数;

n——纤维分组数。

表2所示为GB/T 13779—2008《棉纤维长度试验方法梳片法》 附录A计算实例(3mm组距)。从表2可知,短于16mm(细绒棉)的短纤维组序数为5,纤维长度范围13.01mm~16.00mm,组中值14.5mm,因此,梳片法选取第5组最大纤维长度16mm,作为短纤维率指标。

2.2 罗拉法

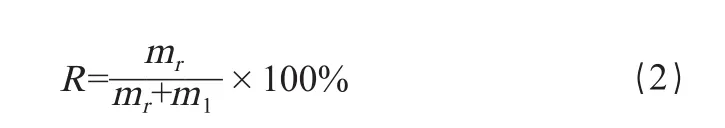

在GB/T 6098—2018《棉纤维长度试验方法 罗拉法》中,短纤维率R按下式(2)计算:

式中:

R——短纤维率,%;

mr——不长于16mm(细绒棉)的短纤维质量,mg;

m1——长于16mm(细绒棉)的短纤维质量,mg。

表3所示为GB/T 6098—2018《棉纤维长度试验方法罗拉法》 附录A原始记录(2mm组距)。考虑到罗拉法测试方法特性,即抽取的每组纤维同时包含比本组短和比本组长的纤维,在罗拉法标准中,需要对每组称见重量应用公式(2)修正至真实质量,因此短纤维率指标计算基于各组真实质量。

从表3可知,mr为分组序数1~5的真实质量之和(m1+m2+m3+m4+m5),与此对应的涡轮刻度为16,组5纤维长度范围14.50mm~16.49mm,组中值15.5mm,因此,有机构认为16mm 短纤维率(质量),实际上应为16.5mm短纤维率(质量)。

从上述分析可知,梳片法短纤维率指标计算基于各组称见质量,不需要进行质量换算,因此应用界定的短纤维组最大纤维长度(16mm)作为短纤维率指标。

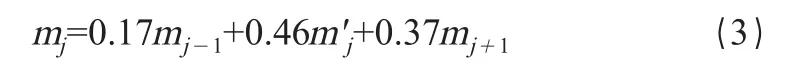

与此不同的是,罗拉法短纤维率指标计算基于各组真实质量,各组真实质量按下式(3)计算:

式中:

mj——第j组真实质量,mg;

mj-1——第j-1组称见质量,mg;

m'j——第j组称见质量,mg;

mj+1——第j+1组称见质量,mg。

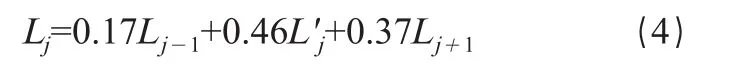

参照称见质量与真实质量的计算公式(3),相对应的,可以得到各组真实组中值,参见公式(4):

式中:

Lj——第j组真实组中值,mm;

Lj-1——第j-1组名义组中值,mm;

L'j——第j组名义组中值,mm;

Lj+1——第j+1组名义组中值,mm。

相应的,涡轮刻度16,分组序数5纤维长度范围14.50mm~16.49mm,组中值15.5mm,真实组中值应为15.9mm,考虑到各组真实质量包含上、下相邻组部分纤维,因此不能应用该组最大值16.5mm作为短纤维率指标,而只能应用该组真实组中值15.9mm作为短纤维率指标。

表2 GB/T 13779—2008 原始记录(3mm组距)

表3 GB/T 6098—2018 原始记录(2mm组距)

因此,考虑到罗拉法测试特性,即各组真实质量包含上、下相邻组部分纤维,同时JJF(纺织) 024—2015《罗拉式纤维长度分析仪校准规范》中4.2.6挡溜板内壁与纤维输出罗拉钳口有效控制中心距允差0.1mm,考虑到与涡轮刻度(16)及梳片法中短纤维率指标相统一,建议仍然保持罗拉法16mm 短纤维率技术指标,不要调整为16.5mm短纤维率。

3 关于短纤维率技术指标的思考

关于16mm短纤维率(质量)技术指标是否调整为16.5mm短纤维率(质量),需要考虑以下几个方面的问题,具体来讲:

(1)GB/T 6098—2018《棉纤维长度试验方法 罗拉法》,自1985版以来,一直界定为短于16mm的纤维质量百分比,需要究根溯源,探究当初设定16mm短纤维率(质量)的因素,有必要的话,需要追溯至苏联茹可夫棉纤维长度分析仪及测试标准相关规定;

(2)现行GB/T 13779—2008《棉纤维 长度试验方法 梳片法》,界定为短于16mm的纤维质量百分比,GB/T 35931—2018《棉纤维棉结和短纤维率测试方法 光电法》界定为短于16mm的纤维质量百分比;考虑到国内梳片法、罗拉法和光电法标准均规定短纤维率技术指标为16mm短纤维率(质量),以及国内棉纺行业一直以来使用习惯,有必要的话,应组织国内相关行业专家统一认识。