锂基润滑脂稠化剂热氧化机理

2020-05-27刘大军庄敏阳李森燕

刘大军, 赵 毅, 庄敏阳, 刘 伟, 李森燕

(中国石化 石油化工科学研究院,北京 100083)

润滑脂是由稠化剂、基础油和添加剂组成,其主要组分一般为长链有机化合物,在机械设备中起着润滑、密封、防护等重要作用。在使用过程中,润滑脂不可避免与氧气接触出现氧化现象,尤其在高温环境下,其有机物组分发生氧化,使润滑脂的稠度变小、滴点下降、酸值增大、颜色加深、易挥发性的组分增多等[1]。氧化的结果使润滑脂变质,生成酸性腐蚀性的产物、胶质和破坏润滑脂结构的物质,致使润滑脂不能满足机械设备的润滑要求。

在各种润滑脂中,锂基润滑脂综合性能较好,是最重要的润滑脂品种之一。其最常用的稠化剂为12-羟基硬脂酸锂皂,由12-羟基硬脂酸和氢氧化锂反应制得。稠化剂决定着润滑脂的稠度、滴点、分油、水淋、氧化安定性等特性。其中,润滑脂的氧化安定性是判断其使用寿命的重要参数之一,直接影响机械设备的维修保养和补充润滑脂周期。锂基润滑脂在高温有氧条件下使用时,包括基础油、稠化剂和其他添加剂都会发生氧化,因此,稠化剂作为润滑脂的主要组分与基础油、抗氧剂共同影响润滑脂的氧化安定性。而且,锂基稠化剂的氧化过程对基础油的氧化具有催化作用[2-3],因此,稠化剂决定着润滑脂的使用寿命。

目前,对润滑脂基础油的氧化机理和抗氧剂的作用机理研究较多[4-6],而对稠化剂的热氧化研究很少,且均未开展机理性研究,因此研究润滑脂稠化剂分子的热氧化过程和热氧化机理非常重要。笔者以12-羟基硬脂酸锂皂为锂基润滑脂稠化剂模型化合物,在高温条件下进行热氧化处理,采用扫描电镜、差热、热失重、X光射线衍射、红外、液-质联用等手段检测模型化合物氧化、裂解产物的组成,通过分子模拟计算模型化合物分子中各个键的键能,探讨其热氧化机理;并考察了由氧化前后锂皂模型化合物制得润滑脂的性能,提出提高锂基润滑脂使用性能的建议和方法。

1 实验部分

1.1 试剂

12-羟基硬脂酸,通辽市通华蓖麻化工有限责任公司产品,质量分数88%;氢氧化锂,成都天齐锂业有限公司产品,工业级。

1.2 稠化剂的制备与热氧化实验

12-羟基硬脂酸锂皂的制备:在2500 mL反应釜中,加入1000 mL蒸馏水和300 g的12-羟基硬脂酸,搅拌升温至82 ℃,加入含有42 g氢氧化锂的水溶液(质量浓度为0.128 g/mL),升温至100 ℃,搅拌反应2 h。反应完毕后,在105 ℃下烘干水分,得到12-羟基硬脂酸锂皂,编号Soap-0 h。

稠化剂热氧化实验:将新鲜的12-羟基硬脂酸锂皂(Soap-0 h)在180 ℃、空气氛围下,分别氧化36 h和72 h,得到氧化后12-羟基硬脂酸锂皂,分别编号为Soap-36 h和Soap-72 h。

1.3 锂基润滑脂的制备

分别以Soap-0 h、Soap-36 h、Soap-72 h为稠化剂制备锂基润滑脂。其中,润滑脂基础油选用PAO6合成基础油,锂皂质量分数为10.5%。制备过程相同,在2500 mL反应釜中,加入100 g的PAO6与21 g稠化剂,搅拌、升温至210 ℃,稠化剂完全熔化,加入100 g的PAO6急速冷却至130 ℃,用三辊磨研磨3遍。得到3种锂基润滑脂样品,分别编号为 Grease-0 h、Grease-36 h、Grease-72 h。

1.4 分析方法

对热氧化前后的12-羟基硬脂酸锂皂试样进行X光射线衍射(XRD,荷兰Panalytical公司产品,型号:Empyrean)、红外(FTIR,美国赛默飞世尔公司产品,型号:Nicolet is50)、差热(DSC,美国TA公司产品,型号:SDTQ600)、热失重(TG,美国TA公司产品,型号:SDTQ600)、扫描电镜(SEM,美国FEI公司产品,型号:Quanta200FEG)等分析。

采用液-质联用(LC-MS,美国Thermo Fisher Scientific公司产品,型号:Orbitrap fusion lumos)分析12-羟基硬脂酸锂皂的分子结构。以甲醇为溶剂,超声溶解12-羟基硬脂酸锂皂;色谱条件:流动相为乙腈水溶液,梯度洗脱,流速0.3 mL/min;Dionex C18色谱柱,柱温25 ℃;质谱条件:H-ESI离子源,负模式。

以热氧化前后12-羟基硬脂酸锂皂为稠化剂制备润滑脂。对制得的润滑脂按照标准方法《润滑脂和石油脂锥入度测定法》(GB/T 269—1991)、《润滑脂滴点测定法》(GB/T 3498—2008)、《润滑脂钢网分油测定法(静态法)》(NB/SH/T 0324—2010)、《润滑脂压力分油测定法》(GB/T 392—1997)和《润滑脂抗水淋性能测定法》(SH/T 0109—2004)分别进行1/4工作锥入度、滴点、钢网分油率、压力分油率和水淋流失率等理化性能分析。

2 结果与讨论

2.1 热氧化前后稠化剂的XRD表征

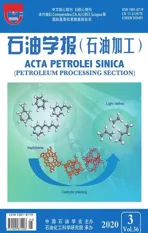

热氧化前后12-羟基硬脂酸锂皂的XRD表征结果见图1。从图1可以看出,合成的新鲜12-羟基硬脂酸锂的XRD特征峰与PDF标准卡片一致(标准卡片JCPDS:00-004-0352),并未观察到杂峰。2θ在5°~15°出现的峰与12-羟基硬脂酸锂皂特征峰相对应;2θ在20°~25°出现的宽峰,是由3个衍射峰宽化后叠加而成,各自归属晶面还需要进一步研究晶胞参数后判断。

由Scherrer公式[7]可知:L=Kλ/(βcosθ)。式中,L晶粒尺寸,nm;K为Scherrer常数,其值为0.89;λ为X-射线波长,nm;β为特征峰积分半高宽,rad;θ为衍射角,(°)。因此,锂皂晶粒的尺寸与特征峰的半高宽成反比。由图1可知,随着热氧化时间延长,2θ为20.6°处特征峰变得尖锐,半高宽变窄,说明随着热氧化程度加深,锂皂晶粒尺寸变大,原因在于随着温度升高,部分12-羟基硬脂酸锂皂热氧化分解,锂皂晶粒氧化分解产生脂肪酸锂、碳酸锂、氧化锂等氧化产物。

图1 热氧化前后12-羟基硬脂酸锂皂的X射线衍射谱图Fig.1 X-ray diffraction spectra of lithium 12-hydroxystearate soap before and after thermal oxidation

2.2 热氧化前后稠化剂的红外分析

热氧化前后12-羟基硬脂酸锂皂的红外光谱如图2所示。由图2可知,热氧化前后的稠化剂在2920 cm-1、2850 cm-1、1581 cm-1、1560 cm-1、1450 cm-1处出现相同的特征峰,均为12-羟基硬脂酸锂皂的典型特征峰,说明即使氧化72 h后,仍有少量12-羟基硬脂酸锂没有被氧化。但与氧化前相比,氧化后稠化剂的红外谱图在1710 cm-1附近逐渐出现强特征吸收峰,为脂肪酸R-COOH结构的 C=O 伸缩振动峰,说明经过热氧化后,12-羟基硬脂酸锂皂产生了脂肪酸性化合物,而且随着氧化时间延长,该特征峰强度逐渐加大。此外,Soap-72 h在1674 cm-1附近出现明显特征峰。由于烯烃C=C伸缩振动峰在1695~1630 cm-1,酮类C=O伸缩振动峰在1700~1630 cm-1,因此,该特征峰可能是烯烃或酮类化合物的特征峰,说明12-羟基硬脂酸锂皂热氧化后可能生成烯烃或酮类化合物。

图2 热氧化前后12-羟基硬脂酸锂皂的红外谱图Fig.2 Infrared spectra of lithium 12-hydroxystearate soap before and after thermal oxidation

2.3 热氧化前后稠化剂的差热(DSC)和热失重(TG)分析

12-羟基硬脂酸锂皂热氧化前后差热分析结果如图3所示。由图3可知:Soap-0 h在65 ℃和215 ℃分别有2处吸收峰,分别为游离的12-羟基硬脂酸和12-羟基硬脂酸锂皂的熔化吸热;Soap-36 h仅在 215 ℃ 留有吸收峰,为12-羟基硬脂酸锂皂的熔化吸热,说明经过36 h的热氧化,游离的12-羟基硬脂酸优先氧化分解;Soap-72 h在整个实验温度范围内没有明显的吸收峰,说明经过长时间氧化后,绝大部分12-羟基硬脂酸锂皂已被降解。

图3 热氧化前后12-羟基硬脂酸锂皂的差热图Fig.3 Differential thermal diagram of lithium12-hydroxystearate soap before and after thermal oxidation

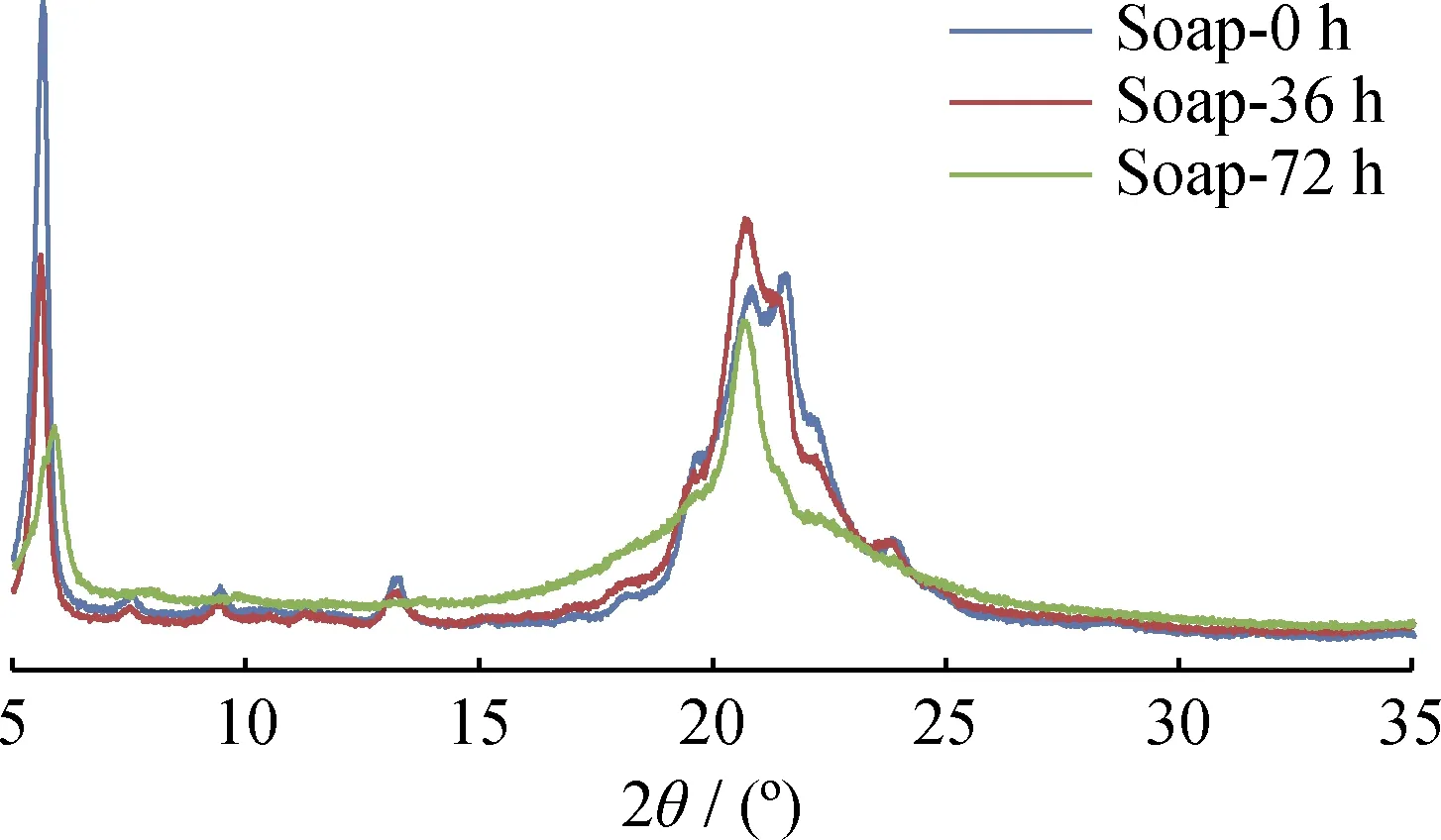

热氧化前后12-羟基硬脂酸锂皂的热重分析结果见图4。由图4可知:Soap-0 h在实验温度和时间内基本没有质量损失,说明未经氧化的12-羟基硬脂酸锂皂稳定,不会挥发或分解;Soap-36 h在250 ℃以上逐渐有质量损失,说明有部分12-羟基硬脂酸锂皂的氧化产物发生挥发或分解;Soap-72 h在200 ℃以上质量损失急剧加重,说明随着热氧化反应时间的延长,12-羟基硬脂酸锂皂的氧化程度逐渐加深,更多的易挥发或易分解的小分子氧化产物产生。

图4 热氧化前后12-羟基硬脂酸锂皂的热失重图Fig.4 Thermal gravimetric diagram of lithium 12-hydroxy stearate soap before and after thermal oxidation

2.4 热氧化前后稠化剂的形貌分析

热氧化前后12-羟基硬脂酸锂皂试样的外观如图5 所示。由图5可知:Soap-0 h为白色粉末状;Soap-36 h为棕色,但是仍基本保持粉末状态;Soap-72 h变为黑色,且性状发生部分变化,有少量硬块生成,表明随着氧化时间的延长,12-羟基硬脂酸锂皂的氧化程度不断加深。12-羟基硬脂酸锂皂外观形貌的变化是由于其热氧化过程发生了分解和缩合等反应。

图5 热氧化前后12-羟基硬脂酸锂皂的外观Fig.5 Appearance of lithium 12-hydroxystearate soap before and after thermal oxidation(a) Soap-0 h; (b) Soap-36 h; (c) Soap-72 h

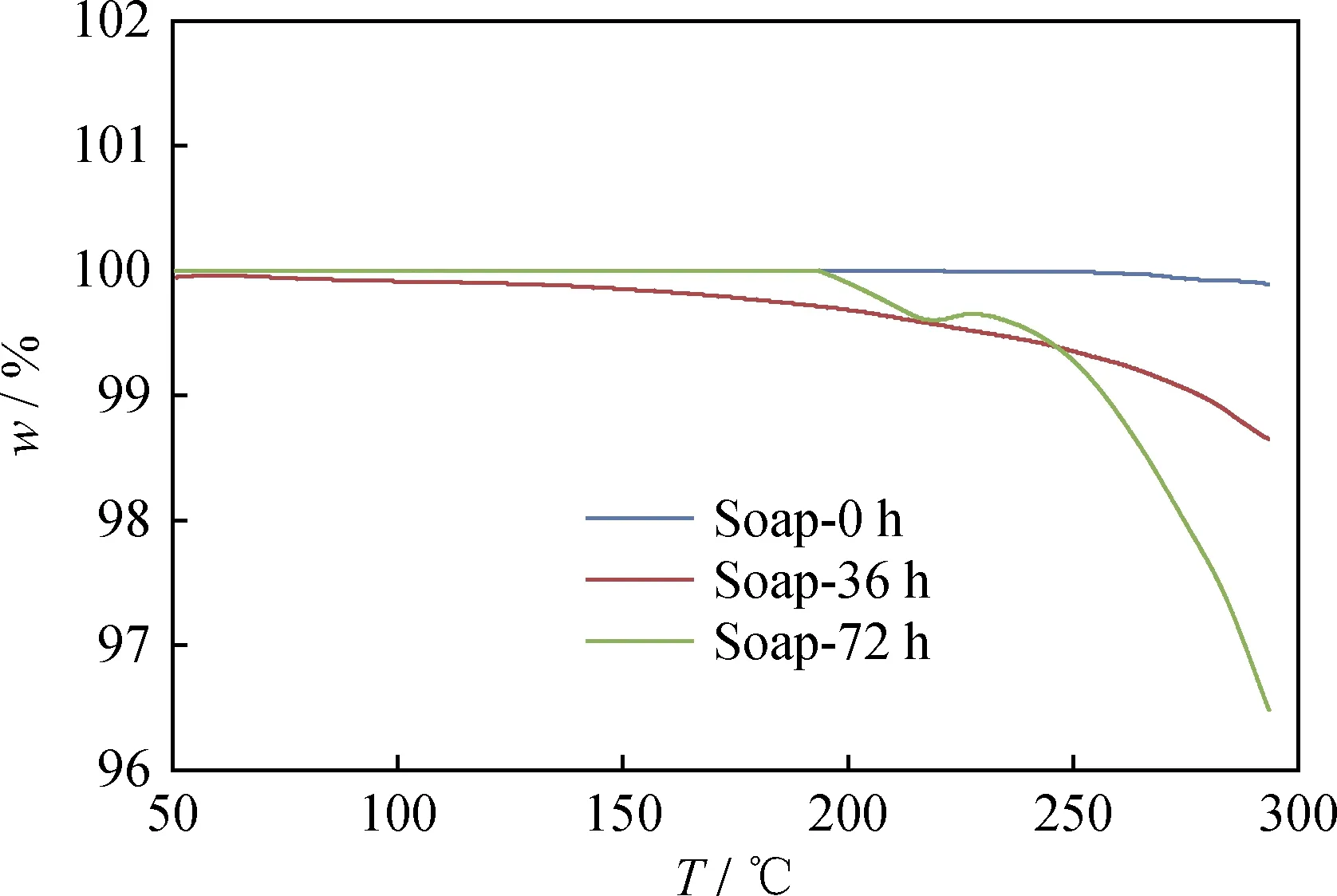

热氧化前后12-羟基硬脂酸锂皂的扫描电镜分析结果见图6。由图6可以看出,Soap-0 h锂皂颗粒大小较均匀、颗粒较松散,没有明显的黏合;Soap-36 h锂皂出现小范围团聚,形成类似球形状态;Soap-72 h氧化产物混合物形成块状团聚物,颗粒变大、厚度增加。这表明随着氧化时间的延长,锂皂颗粒结块越来越大,原因在于12-羟基硬脂酸锂皂在高温下发生热氧化时,生成的脂肪酸、烯烃等氧化产物可能会进一步发生缩合反应,并黏结在一起。

图6 热氧化前后的12-羟基硬脂酸锂皂扫描电镜图Fig.6 SEM images of 12-hydroxystearate lithium soap before and after thermal oxidation(a) Soap-0 h; (b) Soap-36 h; (c) Soap-72 h

2.5 热氧化前后稠化剂的液-质联用(LC-MS)分析

LC-MS可以分析出试样中不同保留时间的物质,得到相应物质的相对分子质量、分子类型甚至分子结构。图7为热氧化前后12-羟基硬脂酸锂皂试样的LC-MS图。

对比热氧化前后稠化剂的LC-MS谱图可以发现:氧化前12-羟基硬脂酸锂皂的液相色谱峰主要出现在26.71 min处,对应质谱相对分子质量为299.26;氧化后的12-羟基硬脂酸锂皂的图谱比较复杂,在保留时间为17.52、16.13、14.66、13.11、11.48、9.76、7.86 min等附近出现新的分子离子峰,表明氧化反应产生多种新的氧化产物;随着氧化时间延长,新的分子离子峰丰度增加,说明氧化产物的含量增加。

图7 热氧化前后12-羟基硬脂酸锂皂的LC-MS谱图Fig.7 LC-MS spectra of lithium 12-hydroxystearate soap before and after thermal oxidation(1) Soap-72 h; (2) Soap-36 h; (3) Soap-0 h

根据液相色谱保留时间及其对应质谱相对分子质量,推测了12-羟基硬脂酸锂皂氧化产物的分子式及其分子结构,见表1。由表1可知:12-羟基硬脂酸锂皂在氧化后出现了分解;其氧化产物中除了12-羟基硬脂酸离子外,LC-MS分析还检测到 C6~C12的二元脂肪酸离子和含有羟基、酮基的硬脂酸离子;由其分子离子峰相对丰度可知,氧化产物中以C12H21O4-质量分数最高;随着分子碳数的减少,对应的二元脂肪酸离子的含量递减。

表1 稠化剂12-羟基硬脂酸锂皂氧化产物的分布及其保留时间Table 1 Retention time of oxidation products and corresponding substances from lithium 12-hydroxystearate soap

1), 2)—Different compounds, different substitution positions of hydroxyl groups

2.6 热氧化前后以12-羟基硬脂酸锂皂为稠化剂制得的锂基脂的理化性能

分别以Soap-0 h、Soap-36 h和Soap-72 h为稠化剂制得润滑脂Grease-0 h、Grease-36 h和Grease-72 h。其理化性能,包括1/4工作锥入度、滴点、钢网分油率、压力分油率、水淋流失率等,如表2所示。由表2可知:以氧化后12-羟基硬脂酸锂皂为稠化剂制得的润滑脂理化性能下降,锥入度变大、滴点降低、钢网分油率增大、水淋流失率增大;随着氧化时间的延长,制得润滑脂的性能下降趋势更明显,表明氧化的12-羟基硬脂酸锂皂组分发生了变化,稠化剂结构骨架遭到破坏。由于润滑脂锥入度变大,导致压力分油率无法测定,尤其是Grease-72 h润滑脂已成半流体状,滴点很低,其钢网分油率高达19.79%,水淋流失率高达32.33%,性能不能满足使用要求。原因在于氧化后的12-羟基硬脂酸锂皂分解,生成多种二元脂肪酸锂皂,其对基础油的稠化能力远远不如12-羟基硬脂酸锂皂[1]。随着热氧化时间的延长,二元脂肪酸锂皂含量增大,稠化剂的稠化能力不断下降,因而导致润滑脂的各项理化性能降低。

表2 热氧化前后以12-羟基硬脂酸锂皂为稠化剂制得的锂基润滑脂理化性能Table 2 Physicochemical properties of lithium-based grease with 12-hydroxystearate soap as thickener before and after thermal oxidation

P—1/4 Worked cone penetration;TDP—Dropping point;Os—Oil separation-static (100 ℃, 30 h);Ops—Pressure oil separation (1000 g, 30 min);Rw—Water spray resistance (38 ℃, 1 h)

2.7 稠化剂的热氧化机理和分子模拟

根据文献[8-11],润滑油基础油氧化时较易形成自由基。自由基具有较高能量,与其他烷烃分子接触,可以将其分子链“打断”,产生更多自由基,形成连锁反应,最终生成醇、醛、酮、酸及沥青质、油泥等一系列氧化产物[12]。12-羟基硬脂酸锂皂的分子结构中主要也是由C-C、C-H键结构组成,因此按照自由基理论,12-羟基硬脂酸锂皂在氧化作用下同样产生自由基,发生链式自动氧化反应。

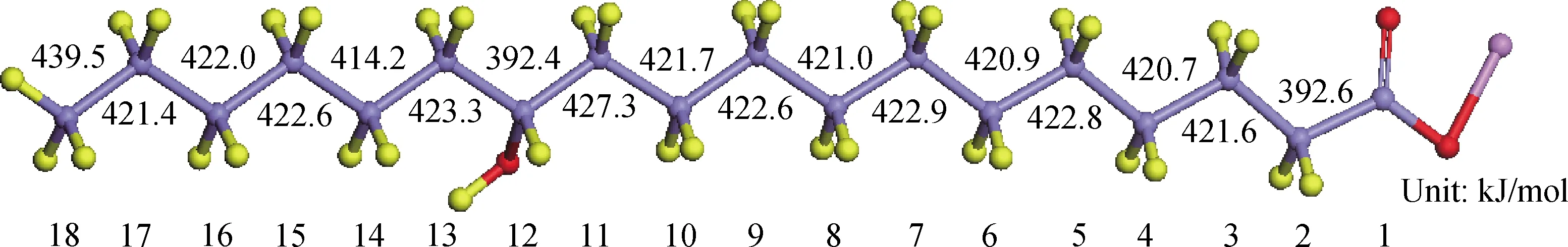

分子模拟技术是现代研究各种化学反应机理的有效手段。本研究利用分子模拟技术,考察了 12-羟基硬脂酸锂皂热氧化机理。模拟采用Materials Studio 6.1软件包中Dmol 3模块,选用基于广义梯度近似(GGA)的PW91泛函、DND基组,建立了12-羟基硬脂酸锂皂的模型化合物,模拟计算12-羟基硬脂酸锂皂分子中的各个化学键的键能,其结构及各个位置碳上C-H键的键能数据如图8所示。由图8可知,12-羟基硬脂酸锂皂分子中,C-H键最小的键能在2号和12号C位置处,分别为392.6 kJ/mol和392.4 kJ/mol。故根据热氧化原理,12-羟基硬脂酸锂皂分子的氧化最容易在2号和12号位C处断键形成自由基。分析原因,可能是锂皂分子碳链上2号位与羧基相连,12号位与羟基相连,由于羟基和羧基具有较强的吸电子能力,导致相邻的碳键容易断键。

图8 12-羟基硬脂酸锂分子结构示意图Fig.8 Molecular structure of lithium 12-hydroxystearate

12-羟基硬脂酸锂皂热氧化分解路径如图9所示。由图9可知,当12-羟基硬脂酸锂皂的热氧化分解发生在2号位时,首先在2号位生成自由基,然后氧化生成过氧基团,进而脂肪酸链发生断裂,分解为乙二酸单锂和含有不饱和键的醇,然后不饱和醇可能进一步氧化生成酮或酸。因此,在红外光谱分析中检测到烯烃、酮等有机物的特征峰。12-羟基硬脂酸锂皂的热氧化分解发生在12号位的氧化过程与发生在2号位的过程相似,当在12号位形成自由基、过氧基团、脂肪酸链的断裂后,12-羟基硬脂酸锂皂分解为1-己酸和十二碳二元酸单锂,后者可能继续氧化,失去1个亚甲基,生成十一碳二元酸单锂。以此类推,逐步生成癸二酸单锂、壬二酸单锂等氧化产物。此外,12-羟基硬脂酸锂皂分子上的羟基也易被氧化,此时羟基连接碳上的氢与羟基上的氢会同时断裂而形成酮基,生成12-酮基硬脂酸锂皂。

3 结 论

(1)12-羟基硬脂酸锂皂热氧化后产生二元脂肪酸单锂、不饱和醇、酮等氧化产物,稠化剂结构遭到破坏,晶体粒径增大,导致润滑脂性能下降,如锥入度变大、滴点下降、分油增多等,严重时无法继续使用。

图9 12-羟基硬脂酸锂皂热氧化反应机理Fig.9 Thermal oxidation mechanism of lithium 12-hydroxy stearate soap

(2)12-羟基硬脂酸锂皂稠化剂的热氧化机理与润滑油基础油热氧化机理类似,属于自由基反应。分子模拟计算结果表明,12-羟基硬脂酸锂皂热氧化反应最易发生在2号和12号C位的C-H键上。

(3)根据12-羟基硬脂酸锂皂的热氧化机理和氧化产物的类型,建议在锂基润滑脂生产时添加能捕捉自由基的抗氧剂,减缓稠化剂的热氧化进程;适当加入过量碱性化合物,中和稠化剂热氧化产生的酸性化合物,延长润滑脂使用寿命。