基于9,10-二羟基硬脂酸的复合锂基润滑脂的制备及性能

2020-05-27成思远郭小川蒋明俊

成思远, 郭小川, 蒋明俊, 何 燕

(陆军勤务学院 油料系,重庆 401311)

复合锂基润滑脂因复合锂皂可以稠化的基础油种类较全面,对各类改善性能的添加剂有较好的感受性,因此可以满足各种不同工况条件下的润滑,是应用最广泛的高温多效润滑脂[1]。复合锂基润滑脂从20世纪末起在中国发展迅速,但其产量仅占中国润滑脂总产量的16.79%;而同期美国的复合锂基润滑脂的产量占到北美地区总产量的40%以上[2]。目前复合锂基润滑脂的研究主要集中在基础油、添加剂和复合组分方面。夏延秋等[3]使用聚α烯烃作为基础油制备了复合锂基润滑脂,研究了二丁基二硫代氨基甲酸钼、氨基硫代酯添加剂对润滑脂摩擦学性能的影响。杨海宁等[4]研究了硫化异丁烯、二烷基二硫代磷酸锌、碳酸钙等添加剂对复合锂基润滑脂抗磨性能的影响。朱国靖等[5]以对苯二甲酸和癸二酸为复合组分,制备了三组分的12-羟基硬脂酸复合锂基润滑脂,对各组分比例及工艺进行了探索。

在复合锂基润滑脂的脂肪酸原料方面依然以12-羟基硬脂酸为主,针对新型脂肪酸材料的研究极少。研究[6]发现,在锂基润滑脂中12-羟基硬脂酸锂皂分子上的羟基可通过形成氢键使锂皂分子之间连结更加稳固,从而增强皂纤维骨架结构强度及皂纤维骨架对基础油的保持能力。因此,理论上羟基数目适度增加有助于润滑脂胶体结构的形成,但目前鲜有相关的文献报道。同时通过前期实验,发现多羟基硬脂酸制备锂基润滑脂具有可行性,性能较好[7-9]。笔者采用9,10-二羟基硬脂酸作为稠化剂制备复合锂基润滑脂,并对其性能进行研究。

1 实验部分

1.1 实验材料

12-羟基硬脂酸(酸值172 mgKOH/g,羟值145 mgKOH/g,皂化值178 mgKOH/g)、油酸(质量分数≥80%)、甲酸(质量分数≥88%)、双氧水(H2O2,质量分数≥30%)、癸二酸、壬二酸、硼酸、一水合氢氧化锂、NaOH,以上均为分析纯;乙酸乙酯(工业纯)、石油醚(工业纯),均为成都科龙化工公司产品;9,10-二羟基硬脂酸(酸值168 mgKOH/g,羟值301 mgKOH/g,皂化值169 mgKOH/g,纯度91.1%),自制;液态锂(LiOH质量分数37%)、癸二酸二辛酯(DOS)、硫化烯烃棉籽油(T405摩擦改进剂)、辛基丁基二苯胺(L57抗氧剂)、壬基萘磺酸钡(T705防锈剂),山东红星化工公司产品;邻苯二甲酸二丁酯(DBP)、三羟甲基丙烷酯(TMP)、双季戊四醇酯(DIPE)、基础油,杭州优米化工公司产品。

1.2 9,10-二羟基硬脂酸的制备

1.2.1 氧化过程

按油酸/甲酸摩尔比1/3,取油酸、甲酸于反应釜中搅拌,通过蠕动泵缓慢滴加H2O2溶液,滴加速率为15 mL/min。通过冰浴调节,保持反应液温度在20~40 ℃。滴加完毕后升温至内温60~65 ℃,保持温度搅拌12 h以上(转速60 r/min),由薄层色谱(TLC,石油醚/乙酸乙酯摩尔比为1/2)及核磁氢谱监测至反应完全。

监测反应完全后,在反应釜中静置,冰浴环境下分出水相。油相用乙酸乙酯(4 L)溶解,65 ℃热水(每次3 L)洗涤1~2次除去甲酸,50~70 ℃下减压蒸干,得到乳白色油状液体。

1.2.2 水解过程

将得到的乳白色油状液体转移至反应瓶中,用恒压滴液漏斗缓慢加入6 mol/L的NaOH溶液,保持温度在80~85 ℃,搅拌15 h以上(转速60 r/min)。由TLC及核磁氢谱监测至反应完全。

1.2.3 酸化过程

反应完全后,将反应液转移至冰浴中,在冰浴环境下缓慢加入4 mol/L盐酸溶液酸化至pH值为3 左右。有大量浅黄色固体析出。

1.2.4 提纯过程

第1次重结晶:向浅黄色固体中加入乙酸乙酯(1 mL/g),加热至65 ℃,搅拌溶解,静置分出下部水层后,自然冷却析出固体,用抽滤瓶过滤,65 ℃ 下真空干燥48 h。第2次重结晶:向第1次重结晶的产物中加入混合溶剂(乙酸乙酯/石油醚摩尔比为2/1,5 mL/g),加热至65 ℃,搅拌溶解后自然冷却析出固体,用抽滤瓶过滤,65 ℃下真空干燥48 h。第3次重结晶:方法和溶剂用量同第2次重结晶。经3次重结晶后,最终得到9,10-二羟基硬脂酸样品。

1.3 复合锂基润滑脂的制备

本研究中采用两步法工艺制备复合锂基润滑脂。主要制备了9,10-二羟基硬脂酸复合锂基润滑脂(DHSA)和基于12-羟基硬脂酸的传统复合锂基润滑脂(HSA)。同时,为控制因素便于分析,润滑脂皂含量(脂肪酸和小分子酸复合锂盐占润滑脂的质量分数)定为10%。

2种复合锂基润滑脂的制备工艺均如下:加入占总质量1/2~2/3的基础油升温至65 ℃时停止升温,投入规定量的脂肪酸,全部溶解后,温度升至85~95 ℃缓慢加入规定量液态锂,皂化反应 1.5~2.5 h 后,加入规定量癸二酸,保持温度在96~120 ℃,复合反应1 h,升温至220~260 ℃,保持5~20 min;保温完毕加入剩余的基础油,搅拌至140 ℃以下,加入添加剂,继续搅拌至80 ℃以下,自然冷却至20~30 ℃,在三辊磨上均化成脂,得到复合锂基润滑脂DHSA、HSA样品。

在DHSA样品制备过程中,未添加添加剂的9,10-二羟基硬脂酸复合锂基润滑脂(DHSA0),其制备工艺在搅拌至140 ℃以下后直接自然冷却即得。为改善复合锂基润滑脂的性能,分别加入硫化烯烃棉籽油(T405摩擦改进剂)、辛基丁基二苯胺(L57抗氧剂)和壬基萘磺酸钡(T705防锈剂)3种添加剂,添加量分别为2%、1%、0.5%(质量分数),最终得到DHSA0+T405、DHSA0+L57、DHSA0+T705样品。

1.4 表征方法

采用美国PERKIN ELMER公司577型傅里叶红外光谱仪对自制的9,10-二羟基硬脂酸进行表征;采用美国PERKIN ELMER公司Clarus 600型气相色谱/质谱联用仪对9,10-二羟基硬脂酸的纯度和副产物进行分析;采用日本HITACHI公司S-3700N型扫描电镜(SEM)表征润滑脂皂纤维结构;采用美国TA公司SDT-Q600型DSC-TG热分析仪对润滑脂进行热重分析。

1.5 复合锂基润滑脂的性能测定

润滑脂抗磨减摩性能根据SH/T 0204-1992《润滑脂抗磨性能测定法(四球机法)》测定;润滑脂极压性能根据GB/T 3142-1982《润滑剂承载能力测定法(四球法)》测定;润滑脂蒸发损失根据GB/T 7325-1987《润滑脂和润滑油蒸发损失测定法》测定;润滑脂滴点根据GB/T 3498-2008 《润滑脂宽温度范围滴点测定法》测定;润滑脂锥入度根据GB/T 269-1991《润滑脂和石油脂锥入度测定法》测定;润滑脂钢网分油率根据SH/T 0324-1992《润滑脂钢网分油测定法(静态法)》测定;润滑脂剪切安定性根据SH/T 0122-2004《润滑脂滚筒安定性测定法》测定;润滑脂氧化安定性根据SH/T 0325-1992《润滑脂氧化安定性测定法》测定;润滑脂抗腐蚀性能根据GB/T 7326-1987《润滑脂铜片腐蚀试验法》测定。

2 结果与讨论

2.1 9,10-二羟基硬脂酸表征结果

图1为9,10-二羟基硬脂酸的红外光谱图。由 图1 得出,3350 cm-1处为—OH的伸缩振动,2920 cm-1和2849 cm-1处为C—H伸缩振动,1710 cm-1处是C=O伸缩振动,1470 cm-1处为C—H弯曲振动,720 cm-1处为(CH2)n(n≥4)骨架的振动。因此合成产物的FT-IR谱图与文献[10]中9,10-二羟基硬脂酸的FT-IR谱图相符。

图1 9,10-二羟基硬脂酸的红外光谱图Fig.1 The FT-IR spectrum of the 9,10-dihydroxy stearic acid

图2为9,10-二羟基硬脂酸的 GC-MS 分析结果。可以看出,其中保留时间为59.52 min的为9,10-二羟基硬脂酸,占91.1%,主要杂质是保留时间为45.85 min的棕榈酸,占6.8%,另外有少量硬脂酸和壬二酸,以及微量的其他未知杂质。

图2 9,10-二羟基硬脂酸甲酯化后的气-质联用总离子流色谱图Fig.2 GC-MS spectrum of the 9,10-dihydroxy stearic acid after esterification

2.2 复合锂基润滑脂性能的影响因素

2.2.1 基础油对复合锂基润滑脂性能的影响

传统复合锂基润滑脂稠化剂12-羟基硬脂酸对各类矿物油及合成油都具有很强的稠化能力,但采用9,10-二羟基硬脂酸作为稠化剂的润滑脂制备情况则明显不同。通过前期研究[9],9,10-二羟基硬脂酸无法稠化矿物油,可以稠化酯类油。分析认为9,10-二羟基硬脂酸相比12-羟基硬脂酸多出1个羟基,极性较强,相应对基础油极性(基础油极性大小通过其自身的苯胺点反应,苯胺点越大,极性越弱)也提出了更高的要求。通过测定基础油苯胺点确定极性由大到小顺序为:酯类油、环烷基矿物油、石蜡基矿物油、合成烃油[9]。因此,9,10-二羟基硬脂酸与酯类油极性相匹配溶解性好,制备时稠化剂可均匀分散于基础油。

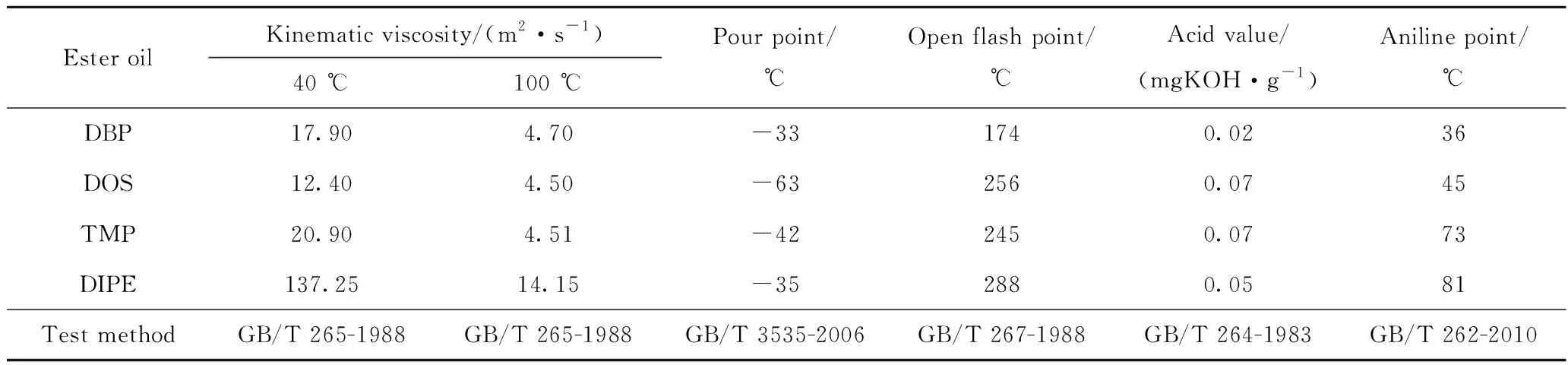

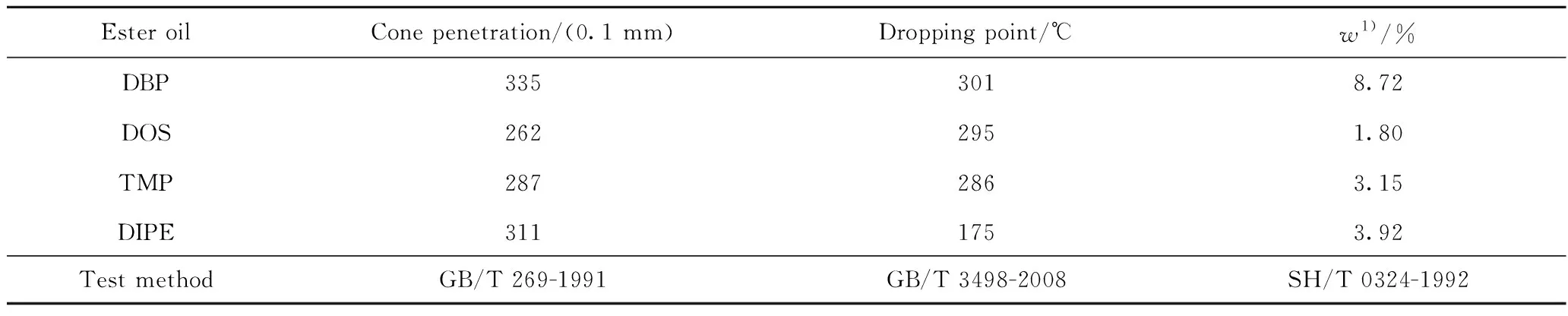

笔者进一步对酯类油进行筛选,选择了4种不同极性大小的酯类油,其性能如表1所示。以9,10-二羟基硬脂酸和癸二酸作为稠化剂研究所制备的复合锂基脂性能,结果如表2所示。可以看出,由DOS制备的复合锂基润滑脂综合性能相对其他酯类油更好,由极性更强的酯类油DBP制备的复合锂基润滑脂性能反而有所下降。因此,基础油极性并不是唯一决定与9,10-二羟基硬脂酸匹配的因素,存在其他影响因素有待研究。

表1 酯类油理化性能Table 1 The basic physical and chemical properties of ester oil

表2 由不同酯类油制备的复合锂基润滑脂的性能Table 2 The basic physical and chemical properties of complex lithium grease made by different ester oils

Using 9,10-dihydroxy stearic acid and sebacic acid as the thickener

1) Steel mesh sub-oil for 24 h at 100 ℃

此外,传统制备复合锂基润滑脂工艺中需采用水溶解一水合氢氧化锂,而酯类油遇水会发生水解反应导致润滑脂性能下降。因此,笔者采用基础油溶解的液态锂,既避免了酯类油水解,同时液态锂中氢氧化锂颗粒度小,使皂化反应充分且时间更短,从而制备的复合锂基润滑脂外观更加细腻,在实际生产应用中具有很高的价值。采用不同氢氧化锂皂化反应现象如图3所示,润滑脂性能如表3所示。

2.2.2 炼制温度对复合锂基润滑脂性能的影响

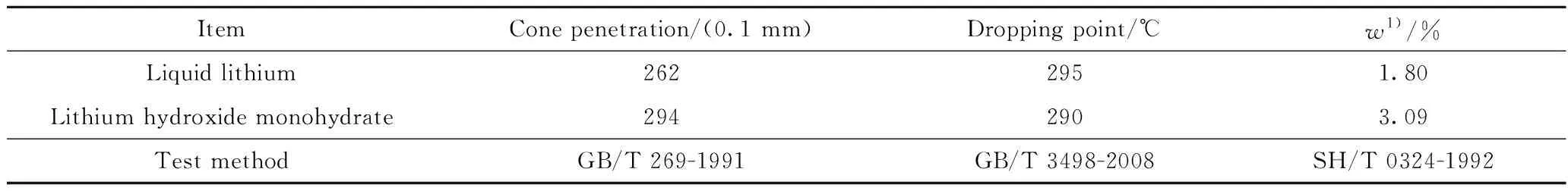

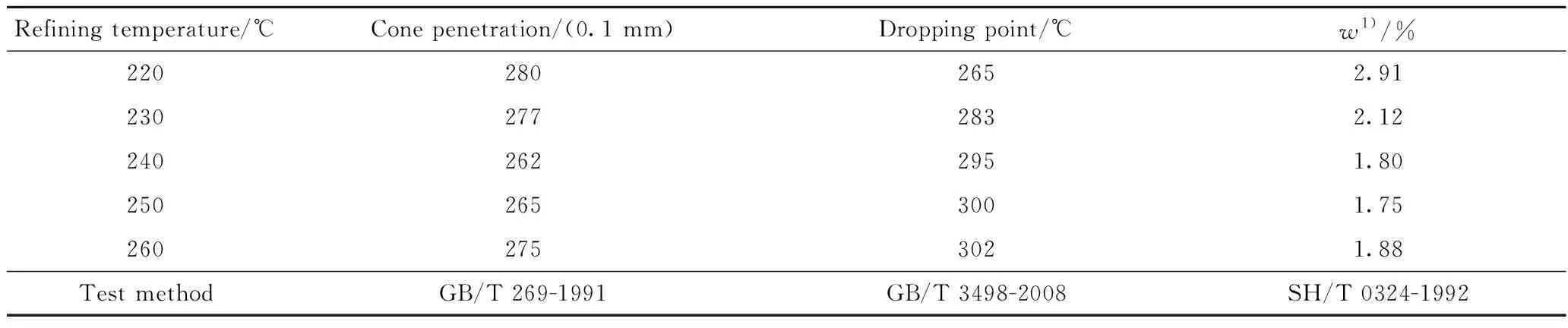

高温炼制是润滑脂制备中极为重要的一个环节,通常传统复合锂基润滑脂高温炼制温度在230~240 ℃时制备的润滑脂性能较好。笔者对采用9,10-二羟基硬脂酸制备的复合锂基润滑脂在220~260 ℃下高温炼制的润滑脂性能进行了考察,结果如表4所示。

可以看出,240~250 ℃下高温炼制的复合锂基润滑脂性能相对较好。

图3 复合锂基润滑脂皂化反应现象Fig.3 The saponification reaction phenomenon of complex lithium grease(a) Liquid lithium; (b) Lithium hydroxide monohydrate

表3 酯类油水解对复合锂基润滑脂性能的影响Table 3 The effects of ester oil hydrolyzed on properties of complex lithium grease

1) Steel mesh sub-oil for 24 h at 100 ℃

表4 炼制温度对复合锂基润滑脂性能的影响Table 4 The effects of refining temperature on properties of complex lithium grease

1) Steel mesh sub-oil for 24 h at 100 ℃

2.2.3 复合组分对复合锂基润滑脂性能的影响

笔者对癸二酸、壬二酸、硼酸3种小分子酸与9,10-二羟基硬脂酸复合制备的复合锂基润滑脂性能进行了考察,结果如表5所示。可以看出,9,10-二羟基硬脂酸与癸二酸复合制备的复合锂基润滑脂综合性能较好。

表5 小分子酸对复合锂基润滑脂性能的影响Table 5 The effects of small molecular acids on properties of complex lithium grease

1) Steel mesh sub-oil for 24 h at 100 ℃

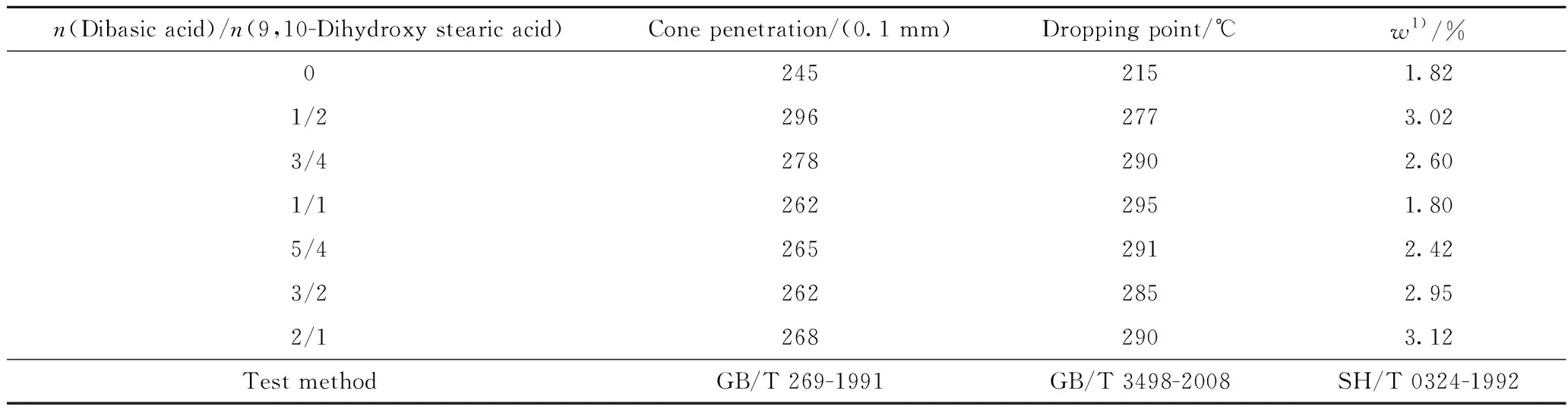

对于二元酸与9,10-二羟基硬脂酸复合的摩尔比,笔者根据传统复合锂基润滑脂二元酸与12-羟基硬脂酸摩尔比在2/1时制备的润滑脂性能最佳的结果,结合9,10-二羟基硬脂酸的理化特性,对不同摩尔比下制备的复合锂基润滑脂性能进行考察,结果如表6所示。可以看出,二元酸/9,10-二羟基硬脂酸摩尔比为1/1时制备的复合锂基润滑脂的高温性能、热安定性较好。

复合组分在润滑脂制备时的加入方式对复合锂基润滑脂性能的影响如表7所示。可以看出,复合组分在9,10-二羟基硬脂酸皂化反应完全后再加入进行复合反应,即两步法制备的复合锂基润滑脂性能更好。参照前人研究[11],笔者认为复合小分子酸作为强酸,在皂化反应阶段就加入,会使弱酸性的9,10-二羟基硬脂酸皂化反应不完全,从而影响复合反应进行,导致复合锂皂含量降低,最终破坏复合锂基润滑脂的性能。

2.2.4 添加剂对复合锂基润滑脂性能的影响

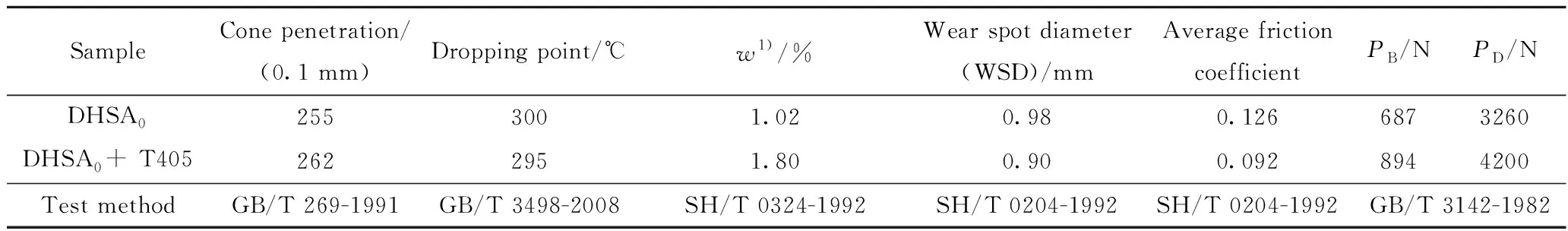

表8为加入T405摩擦改进剂对复合锂基润滑脂性能的影响结果。由表8可见,T405对复合锂基润滑脂的稠度、滴点、胶体安定性产生影响较小,但明显提高了极压性能和减摩性能,对抗磨性能有小幅提高。

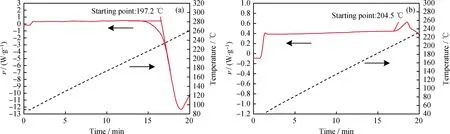

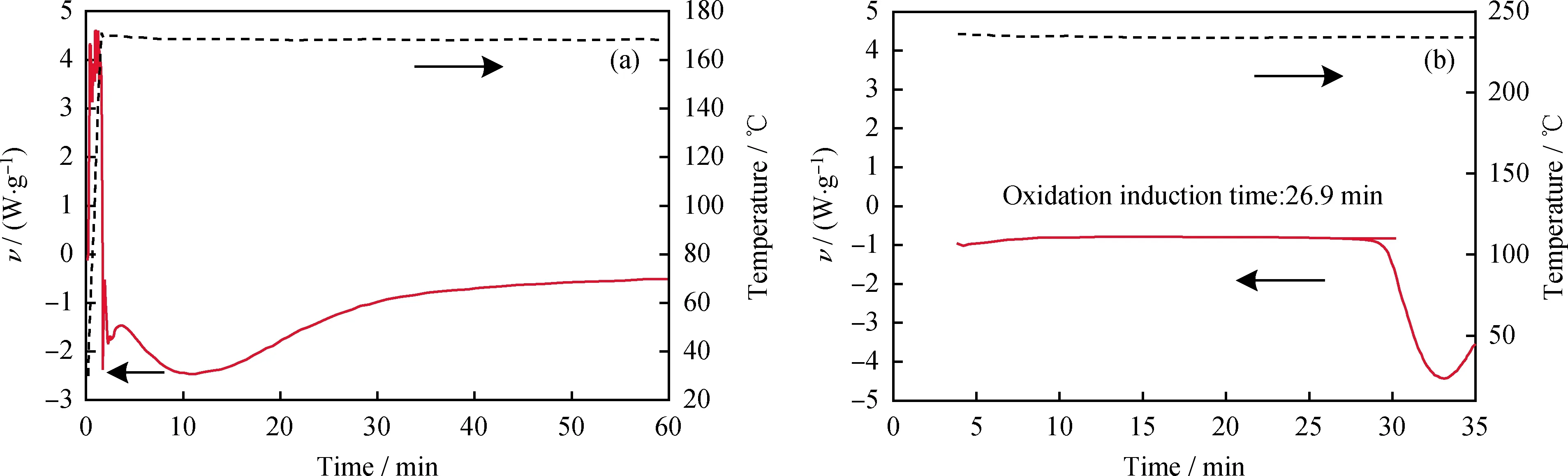

图4、图5为采用压差扫描量热法(PDSC)测定的L57抗氧剂对复合锂基润滑脂初始氧化温度和氧化诱导期的影响结果。从图4、5得出,加入L57抗氧剂后复合锂基润滑脂的初始氧化温度由 197.2 ℃ 增至 204.5 ℃;在210 ℃条件下的氧化诱导期达到26.9 min。而未加入L57抗氧剂的复合锂基润滑脂在170 ℃下已被氧化无法测得氧化诱导期。因此,添加L57抗氧剂可明显提高复合锂基润滑脂的氧化安定性。

表6 二元酸/9,10-二羟基硬脂酸摩尔比对复合锂基润滑脂性能的影响Table 6 The effects of molar ratio of dibasic acid to 9,10-dihydroxy stearic acid on properties of complex lithium grease

1) Steel mesh sub-oil for 24 h at 100 ℃

表7 复合组分加入方式对复合锂基润滑脂性能的影响Table 7 The effects of opportunity of compound component addition on properties of complex lithium grease

1) Steel mesh sub-oil for 24 h at 100 ℃

表8 T405摩擦改进剂对复合锂基润滑脂性能影响Table 8 The effects of T405 on properties of complex lithium grease

1) Steel mesh sub-oil for 24 h at 100 ℃

图4 L57抗氧剂对复合锂基润滑脂初始氧化温度的影响Fig.4 The effects of L57 antioxidant on initial oxidation temperature of complex lithium grease(a) DHSA0; (b) DHSA0 + L57

图5 L57抗氧剂对复合锂基润滑脂氧化诱导期的影响Fig.5 The effects of L57 antioxidant on oxidation induction time of complex lithium grease(a) DHSA0; (b) DHSA0 + L57

加入T705防锈剂前后复合锂基润滑脂的铜片腐蚀试验(测试方法为GB/T 7326-1987)结果显示,加入T705防锈剂后复合锂基润滑脂的铜片腐蚀等级由2b提高至1b。因此,T705防锈剂可有效改善锂基润滑脂的防腐蚀性能。

2.3 复合锂基润滑脂的性能比较

采用优化配方和工艺制备9,10-二羟基硬脂酸复合锂基润滑脂(DHSA)和基于12-羟基硬脂酸的传统复合锂基润滑脂(HSA),并进行性能对比,结果如表9所示,2种复合锂基润滑脂的外观如图6所示。可以看出,基于9,10-二羟基硬脂酸的复合锂基润滑脂在胶体安定性、热安定性、极压性能、减磨性能等方面有不同程度的提高;在稠度、机械安定性、抗磨性能、氧化安定性等方面略有下降;外观基本一致,均较为细腻,呈现乳白色半透明状态。

图6 2种复合锂基润滑脂的外观Fig.6 The appearance of the two kinds of complex lithium grease(a) DHSA; (b) HSA

表9 2种复合锂基润滑脂的性能比较Table 9 The properties of the two kinds of complex lithium grease

1) Steel mesh sub-oil for 24 h at 100 ℃; 2) 100000 times

2.4 复合锂基润滑脂的表征结果

2.4.1 复合锂基润滑脂的热重分析结果

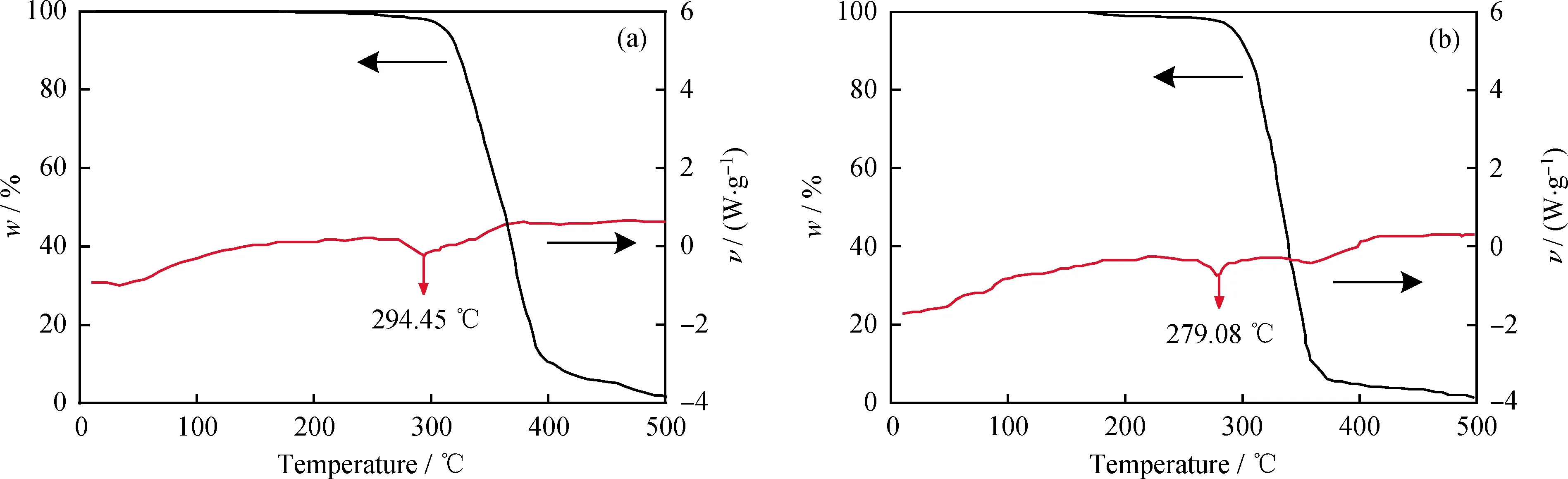

图7为DHSA、HSA复合锂基润滑脂的热重曲线。从图7中的弱吸热峰分布可得出润滑脂各自的相变温度,在此温度下润滑脂质量保持不变,但形态转变为液态,是润滑脂基础油从皂纤维结构中流失的起始标志[6]。DHSA、HSA复合锂基润滑脂的相变温度分别为294.45、279.08 ℃;而表9中显示DHSA、HSA复合锂基润滑脂的滴点分别为295、285 ℃,两者基本相对应。因此,在高温条件下HSA复合锂基润滑脂中的皂分子首先熔融发生相转变,使自身的皂纤维结构被破坏,从而基础油出现流失;而DHSA复合锂基润滑脂中皂分子的相变温度上升,因此滴点也随之上升。

图7 复合锂基润滑脂的TG-DSC曲线Fig.7 The TG-DSC curves of complex lithium grease(a) DHSA; (b) HSA

2.4.2 复合锂基润滑脂皂纤维电镜分析结果

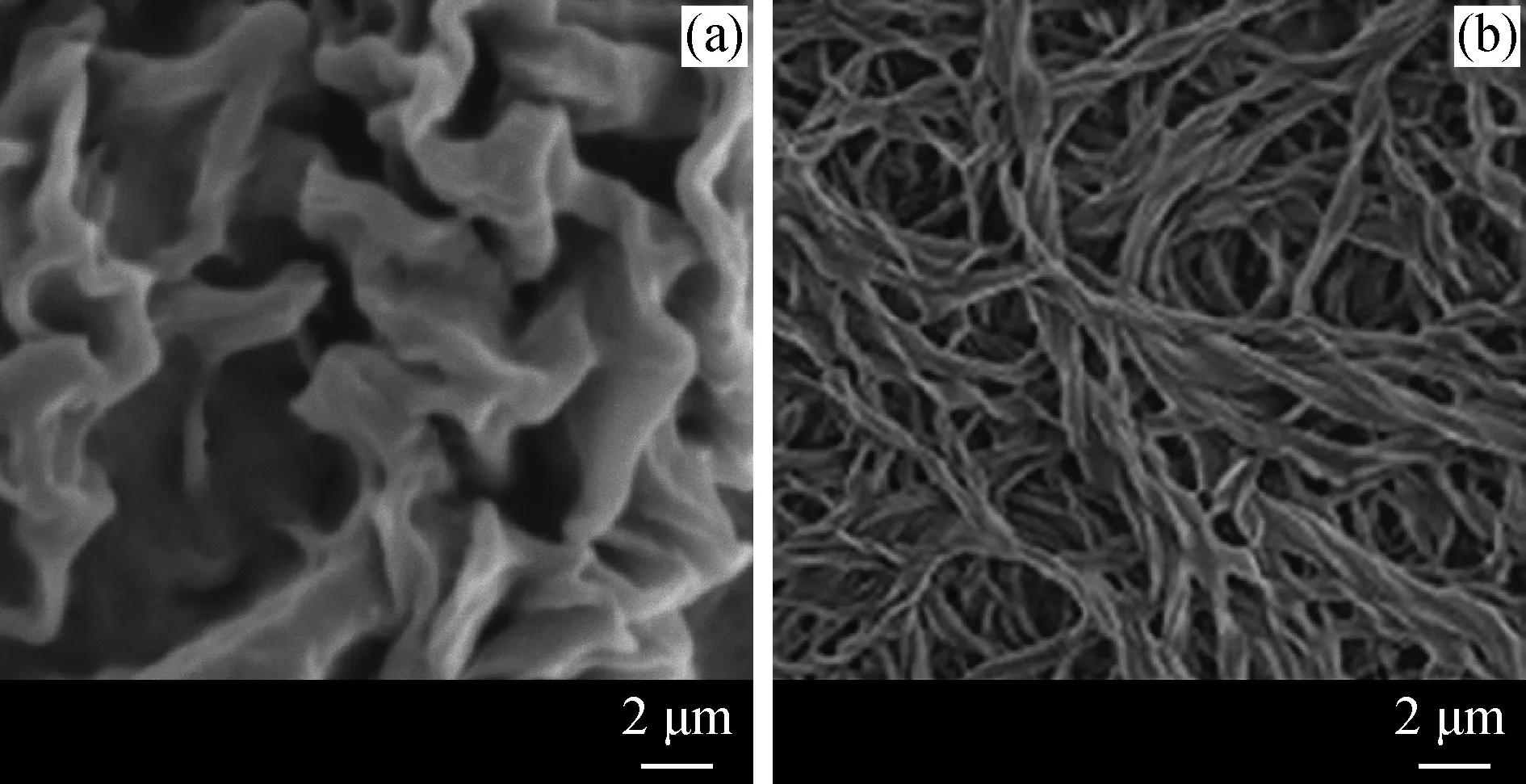

图8为DHSA、HSA复合锂基润滑脂皂纤维结构的SEM照片(放大20000倍)。分析认为,9,10-二羟基硬脂酸相比12-羟基硬脂酸多出1个羟基,使制备的复合锂基润滑脂中皂分子之间的间距增加,进而使得皂纤维的体积相应增加。DHSA复合锂基润滑脂的宽厚皂纤维结构会为基础油的储存创造更有利的环境,提高胶体安定性。但长/径比较低的皂纤维,会造成机械安定性降低。

图8 复合锂基润滑脂皂纤维结构的SEM照片Fig.8 The SEM micrographs of soap fiber structure of complex lithium grease(a) DHSA; (b) HSA

3 结 论

(1)由于9,10-二羟基硬脂酸极性较强,需选择极性相匹配的酯类油作为制备复合锂基润滑脂的基础油,其中癸二酸二辛酯(DOS)制备的复合锂基润滑脂性能较好。

(2)240~250 ℃下高温炼制的9,10-二羟基硬脂酸复合锂基润滑脂性能相对较好。

(3)使用癸二酸作为复合组分,且癸二酸与9,10-二羟基硬脂酸复合摩尔比为1/1时,采用两步法制备的复合锂基润滑脂性能较好。

(4)相比12-羟基硬脂酸复合锂基润滑脂,采用优化配方及工艺制备的9,10-二羟基硬脂酸复合锂基润滑脂的胶体安定性、热安定性、极压性能、减磨性能较好,而稠度、机械安定性、抗磨性能、氧化安定性等有所降低。

(5)热重分析表明,9,10-二羟基硬脂酸复合锂基润滑脂的使用温度更高;SEM电镜照片表明,9,10-二羟基硬脂酸复合锂基润滑脂胶体安定性较好,机械安定性较差。