出水挡板对射流式自吸泵自吸性能的影响

2020-05-26朱芮王洋汪群汤海涛余昊谦

朱芮,王洋,汪群,汤海涛,余昊谦

(江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013)

射流式自吸泵是由广泛应用于节水灌溉技术的自吸泵发展而来,它是一种采用射流器与离心泵组合设计的自吸泵,其工作原理是高压液体高速通过喷射装置,在喷嘴出口处形成真空,实现自吸作用[1].相较于传统的离心泵,射流式自吸泵具有使用方便、运行可靠、二次启动无需灌水等优点,适用于启动频繁、灌水复杂等场合.在大力发展农业节水灌溉的形势下,射流式自吸泵与传统自吸泵相比有着更为广泛的应用前景.

由于射流式自吸泵的特殊工作原理,影响其自吸性能的因素较多,在改善自吸性能时需兼顾其水力性能,保证水泵的正常运行.射流器各部件尺寸、叶轮出口宽度、叶轮圆周速度、隔舌与叶轮外缘间隙、气液分离室容积等对射流式自吸泵的自吸性能影响较为显著,通过优化上述结构参数提高自吸性能的研究已有不少[2-4].近年来随着计算流体动力学软件的快速发展,对射流式自吸泵内部流动机理的研究也越来越多[5-7].

目前关于射流式自吸泵的结构改型和理论分析大多集中在射流器部分[8-9],也有少量关于泵腔内部结构改型的研究.王洋等[10]对导叶背面添加筋板后的射流式自吸泵泵腔内气液混合及气液分离情况进行了研究.周英环等[11]改进了自吸泵的压水室,将正导叶式环形流道改进为正反导叶组合式流道.文海罡等[12]为改进射流式自吸喷灌泵的性能设计了一种带不对称出口的导流器,并对样机进行了性能试验.泵腔内部的流动情况直接关系到气液分离的好坏,优化设计泵腔内部部件的结构有利于提高射流式自吸泵的自吸性能.

文中对增设出水挡板的新型射流式自吸泵进行样机试验,测试出水挡板在不同安放角度下的水力性能和自吸性能,收集整理试验数据,分析出水挡板对射流式自吸泵自吸性能的影响规律,为后续研究出水挡板对泵腔内部环流影响机理提供试验基础和初步分析.

1 自吸泵基本结构与参数

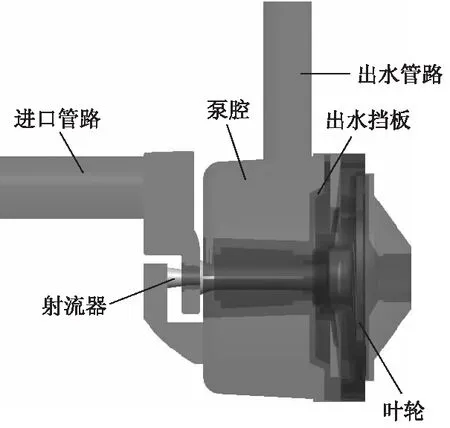

以UJM75-2型射流式自吸泵研究对象,其设计流量为3.3 m3/h,扬程为30 m,转速为3 500 r/min.该模型泵的各部件尺寸分别为喷嘴直径9.0 mm,喉管直径14.8 mm,喉嘴距8.5 mm,叶轮外径120.0 mm,叶轮出口宽度5.5 mm,叶片数为5.应用三维造型软件Pro/E对射流式自吸泵进行三维流场建模,水体模型如图1所示.

图1 射流式自吸泵水体模型

Fig.1 Water domain model of an ejecting self-priming centrifugal pump

选取的UJM75-2型射流式自吸泵运行前需先向泵腔内部注入一定量的水,启动后部分工作流体在喷嘴出口高速射出形成低压,卷吸进水管路中的流体,射流器内充分混合的工作流体与被吸流体通过叶轮做功后自出口进入导流器,导流器与出水挡板之间的混合流体经由上方的4个圆孔向泵腔内部流动.出水挡板上方设有4个圆孔为出水孔,导流器背面装有4个非均布筋板,出水挡板与导流器通过均布的3个螺纹孔相连接,不同装配方式将影响出水孔与导流器背面的筋板间位置关系,进一步影响混合流体向泵腔流动状态,泵腔内部流动情况改善对射流式自吸泵气相过流能力大有裨益,其具体的影响规律需要通过性能试验加以确定.

2 性能试验

2.1 试验台

自吸性能测试开始前先将试验泵安装于升降试验台上,计时员通过下方的电动升降装置升高试验台,升降台侧方放置刻度标尺,按照试验泵的设计参数要求,选取9 m作为测试时试验台距离水平面高度,试验员手动调节升降装置使试验台位于标尺9 m处.根据测试泵首次自吸过程中最大自吸高度调整第二、三次重复试验的升降台高度,自吸试验台下方接进水管路,采用便于观察水位的透明PVC管,并用黑色胶带每隔1 m进行缠绕标识,具体的装置试验台如图2所示,试验其他细节按照JB/T 6664.3—2004《自吸泵自吸性能试验方法》进行.

图2 自吸试验台简图

自吸试验过程中记录的数据主要包括自吸时间和自吸高度.将最大自吸高度定义为单次试验的自吸高度,此数值由试验中进水管路的吸入水平面维持40 s不出现较大浮动的高度读取.自吸时间定义为达到自吸高度时所使用的时间,为了后期进行数据对比,同时记录试验泵自吸高度达到每1 m所用的时间.标准对最终的自吸高度自吸时间的计算有所规定,计算公式为

(1)

式中:Ti2为第i次测试试验泵出口开始连续出水时的时间;Ti1为第i次测试试验泵启动开始连续运转的时间;ts为规定自吸高度的自吸时间.

使用标准规定的自吸试验记录表统计数据,绘制图线.

2.2 试验方案及试验数据

2.2.1 导流器与出水挡板相对位置关系

导流器与出水挡板由3个均布的螺纹孔进行装配,导流器背面的4条非均布板筋与出水挡板上方的出水孔即存在3种位置关系,导流器背面的板筋位置与出水挡板上方的出水孔对自吸过程中的气液分离可能存在影响,对上述3种安装方式分别进行自吸试验,确定导流器与出水挡板相对位置关系对射流式自吸泵的自吸性能影响.具体的安装方式如图3所示,试验过程中泵出口与出水挡板上方的出水孔保持45°的相对位置关系不变.

图3 导流器与出水挡板不同安装方式示意图

图4为3种方案的自吸试验数据对比,可以看出:导流器与出水挡板的安装方式影响该型自吸泵的自吸性能,方案二的装配方式较方案一、方案三为最优,自吸高度提升,自吸时间缩短.

图4 导流器与出水挡板不同安装方式自吸试验数据

Fig.4 Tested self-priming performance curves for different installations between diffuser and water baffle

根据图4的试验结果,模型泵的自吸性能有所提升,但尚未达到该型泵的优化要求,因此选取方案二作为进一步试验的导流器与出水挡板间装配方式.

2.2.2 泵出口与出水挡板相对位置关系

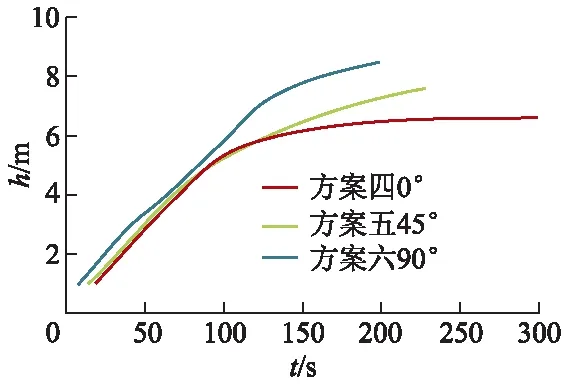

选取自吸性能较佳的方案二作为研究泵出口与出水挡板间相对位置关系的试验前提,通过旋转装配完成的导流器与出水挡板改变出水孔与泵出口相对位置关系,具体的试验方案如图5所示,图中红线标注的分别为泵出口对称中心线和出水孔对称中心线,以两者的夹角θ确定泵出口与出水挡板相对位置关系,由于出水挡板的旋转角度可任意选择,文中对较为容易确定的0°,45°,90°进行模型泵的自吸试验.

图5 泵出口与出水挡板不同位置关系示意图

Fig.5 Schematic of different installations between pump outlet and water baffle

图6为上述3种方案的自吸试验性能曲线对比,可以看出:夹角为0°的方案四对该型射流式自吸泵自吸性能呈现抑制影响,夹角为90°的方案六的自吸高度为8.5 m,达到该型泵的8 m以上优化要求,满足该型射流式自吸泵对自吸性能的工程设计规定.

图6 泵出口与出水挡板不同位置自吸试验曲线

Fig.6 Tested self-priming performance curves for different installations between pump outlet and water baffle

2.2.3 有无出水挡板方案

将增设于模型泵的出水挡板卸下,对未增设出水挡板的射流式自吸泵进行自吸性能试验,记录数据并制图.

图7为增设出水挡板前后的自吸性能曲线对比,可以看出,增设出水挡板的原始方案一的自吸性能不及未增设出水挡板的方案,增设出水挡板方案六的自吸性能为最佳,达到设计要求,即出水挡板存在最佳安放位置.

图7 有无出水挡板自吸试验曲线

Fig.7 Tested self-priming performance curves with and without water baffle

图8为有无出水挡板方案外特性试验数据,可以看出,3种方案的模型泵水力性能相差不大,最大扬程和最大流量均在性能设计参数的可取范围内,即增设出水挡板对该型射流式自吸泵的自吸性能提高具有重要作用,可以实现保证该型泵稳定运行的情况下对其自吸性能进一步提高.

图8 有无出水挡板外特性试验曲线

Fig.8 Tested performance curves with and without water baffle

3 计算模型及网格划分

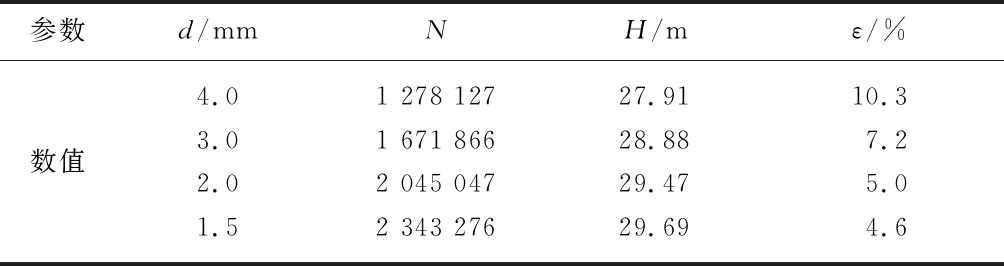

利用Pro/E软件对射流式离心泵进行三维全流场建模,模型包括进口、射流器、叶轮、导流器、泵体以及进出水管路.将三维水体模型导入ANSA中进行网格划分.由于射流式自吸泵内部结构较为复杂,采用多面体混合网格对其进行网格划分,进出口直管段导入ICEM中进行结构类六面体网格划分,并对关键部位进行网格局部加密.进行网格无关性检验,随着网格数量N增大,计算扬程H的大小接近试验值,如表1所示,表中ε为扬程计算值与试验值的相对误差.综合考虑计算资源以及求解精度,选取最小网格尺度d为2 mm的方案,此时总网格数为204.5万.

表1 网格数量对求解精度的影响

将射流式离心泵的计算结果与外特性试验数据结果进行对比,数值计算中射流式离心泵的扬程计算公式为

(2)

式中:pout为射流式离心泵出口压力;pin为射流式离心泵进口压力;ρ为流体密度值;g为当地重力加速度.

图9为数值计算及试验的扬程曲线对比,可以看出,计算扬程与试验扬程的曲线较为吻合,当流量为4 m3/h时,计算扬程值与试验值最为贴合.流量值小于模型泵折断点流量的扬程通过数值计算误差均在可接受范围内波动.

图9 数值计算及试验的流量扬程曲线对比

Fig.9 Comparison of performance curves between simulation and experiment

应用CFX软件,选取双欧拉多相流模型,控制方程对液相湍流模型选用RNGk-ε双方程模型,气相选用零方程模型.泵进水管进口边界选择压力进口,气相体积分数设为0.2,出口边界选择速度出口.泵腔内部采用Transient rotor-state技术处理动静交界面,壁面采用绝热无滑移边界条件,近壁区选用可扩展的壁面函数(Scalable wall function)进行处理.

4 结果与分析

4.1 导流器与出水挡板相对位置

由图4的试验数据及图10所示泵腔内气相速度矢量图可以看出,导流器背面非均布的筋板对该型射流式自吸泵的泵腔内部流动存在影响.方案一中出水孔下方对应的导流器出口流出的气液混合流体未遇到导流器背面筋板,直接由出水孔流入泵腔,未经过筋板的气液分离作用,其自吸性能最差.方案二、三中出水孔下方对应的导流器出口流出的气液混合流体在经过出水孔前均受到导流器背面筋板的气液分离作用,由于方案二中出水孔下方对应的导流器背面筋板距离导流器出口更近,通过叶轮做功的气液混合流体在经由导流器出口流出时相较于方案三先发生了气液分离,即方案二的自吸性能为3种装配方案中最佳.图10所示方案一泵腔内部左下方壁面出现小旋涡,泵腔内气相分布较为均匀,方案二、三的气相速度矢量分布情况相似,集中分布于泵腔上方并向泵出口出流.

图10 泵腔内气相速度矢量图

4.2 泵出口与出水挡板相对位置

由图6的试验数据结合图11所示泵腔内部气相速度矢量图可知,泵出口与出水挡板相对位置夹角为90°时自吸性能最佳.改变出水孔与泵出口相对位置同时影响泵出口正下方的回流孔与出水孔的相对位置,经回流孔到达射流器进入下一个循环工作流体对该型泵的自吸性能同样存在影响,综合考虑并对试验结果进行分析.方案四中泵出口与出水孔相对位置夹角为0°,由出水孔喷射出的高速混合流体对泵出口产生了冲刷,阻碍了气体从混合物中分离出来,致使该型射流式自吸泵的自吸性能下降;方案五中泵出口与出水孔相对位置夹角为45°,由自吸试验结果及气相速度矢量图中泵出口附近矢量方向可知由出水孔流出的高速的气液混合流体对泵出口的冲刷作用得到缓解,该型泵的自吸性能改善较为明显,但仍未能达到该型泵的设计要求.方案六中再次将出水挡板向同侧旋转至相对位置夹角为90°,由自吸试验结果表明该方案可以达到自吸高度8.5 m,为3组方案中最佳,方案六中由出水孔流出的气液混合流体在泵腔内部消旋板的作用下气体更好地从泵出口分离出来,图11中方案六泵腔上方没有明显的涡产生,泵腔内部消旋板阻碍了高速液流对泵出口的冲刷,并加速气液分离.

通过上述3种试验方案,对出水挡板旋转至相对位置夹角为180°进行自吸试验,结果显示自吸高度不达6 m,自吸性能极差.由于出水孔正对泵腔底部的回流孔,经出水孔出流的高速混合流体通过回流孔到达射流器进行下一个循环时可能会夹杂大量气体,严重影响射流器的工作,导致该型泵的自吸性能极差.

4.3 有无出水挡板方案

由图7的试验数据结合图12所示泵腔内部气相速度矢量图可知,未增设出水挡板的方案七泵腔出口段附近出现大量圆周运动的气相速度矢量,由于经由导流器出流的气液混合流体形成与叶轮旋转方向一致的速度环量,对泵出口产生冲刷,影响出口段气相的过流能力,气液两相混合流体在泵腔内旋转运动,致使射流式离心泵的自吸性能较差.增设出水挡板后泵腔内部混合流体由于速度环量对泵出口冲刷作用被削弱,但原始位置的挡板方案一中泵出口与出水孔相对位置夹角为0°,由出水孔喷射出的高速混合流体冲刷泵出口,阻碍了气液分离,致使该型射流式自吸泵的自吸性能下降.方案六中调整出水挡板的安放位置,改善泵腔内部混合流体对泵出口冲刷,出口段的气相速度矢量分布均匀,并朝向出口直管段,气相过流能力最佳,该方案的射流式离心泵自吸性能最佳,与自吸试验结果一致.

图12 泵腔内气相速度矢量图

结合外特性试验数据可知,增设出水挡板旨在改善泵腔内部气液分离情况,对整体水力性能影响不大,由于上述方案中未对主要的过流部件如射流器、叶轮的几何参数进行改动,可以实现保证水泵正常运行的情况下提高射流式自吸泵的自吸性能.

5 结 论

1) 导流器与出水挡板的安装位置和泵出口中心线与出水孔对称中心线夹角改变对射流自吸泵自吸性能均有影响,改变导流器与出水挡板安装方式以及出水挡板与泵出口相对位置,可以提高模型泵的自吸性能.

2) 增设出水挡板后的自吸泵自吸性能受到导流器背面筋板与出水孔相对位置关系以及泵出口与出水孔相对位置关系的影响.导流器背面筋板对气液混合物具有加速气液分离的效果,泵出口与出水孔夹角为0°时,混合流体对泵出口有冲刷作用,阻碍气体的排出,严重影响泵的自吸性能.夹角为45°的自吸性能有所提升,夹角为90°的自吸性能最佳,达到设计要求.

3) 通过自吸试验以及仿真模拟的结果分析了导流器与出水挡板位置关系以及泵出口与出水挡板位置关系对模型泵自吸性能的影响规律,并在外特性测试中流量扬程以及效率的波动不大,可实现保证泵正常运行的条件下提高其自吸性能,未来可通过数值模拟的方法对泵腔内部流动进一步分析,完善出水挡板对模型泵自吸性能优化的理论.