螺旋混流式喷水推进泵的噪声特性

2020-05-26韩伟郭威胥丹丹李仁年陈冉

韩伟,郭威,胥丹丹,李仁年,2,陈冉

(1. 兰州理工大学能源与动力工程学院,甘肃 兰州 730050;2. 甘肃省流体机械重点实验室,甘肃 兰州 730050)

螺旋混流泵前段类似于螺旋泵叶轮,后段类似于混流泵叶轮,在结构上是2种叶轮的有机融合.在旋转工作时螺旋段有正排量特征,可以提供与螺旋桨类似的推力,后部分可以通过喷流提供推进的反作用力,在喷水推进领域有巨大的应用空间.目前国内学者对这种类型的泵开展了较为深入的研究.张华等[1]研究发现,当叶顶间隙与叶轮平均直径的比值介于0.13%~0.22%时,对泵内压力脉动有较好的抑制作用.袁寿其等[2]研究发现对低比转数单叶片叶轮添加小叶片可以有效改善螺旋离心泵内部的压力脉动及振动特性.

泵的噪声主要分为流动噪声和振动噪声.振动噪声主要来源于其机械结构,而流动噪声则是由于泵内部流体的不稳定流动引起的[3-4].研究表明,在泵的内部,存在旋转叶片与静止部件间的相对运动、流道内水流的圆周运动和不对称流动,由此产生的压力脉动会引起泵整体结构的振动和噪声,从而影响泵的稳定运行[5-6].随着气动声学的发展,基于CFD技术对流场进行预测已经成为研究噪声的一种重要手段.GONZALEZ 等[7]对某离心泵非定常流动特性进行试验研究,表明泵内部非定常压力脉动是引起泵体振动的主要原因;郑源等[8]研究发现了混流泵叶轮和蜗壳之间的动静干涉作用是引发压力脉动和流动诱导噪声的原因.黄国富等[9]对船用离心泵的噪声特性进行研究,通过对泵的几何参数进行调整开展了优化降噪设计.代翠等[10]基于响应面法给出了离心泵作透平水力和声学性能优化方法.

目前针对螺旋混流式推进泵的研究多集中于其水力性能,而对于其噪声的研究鲜见文献报道.文中以螺旋混流式喷水推进泵为研究对象,应用数值计算方法对泵外场辐射噪声特性进行研究,并结合螺旋混流泵内部流场及其对声源噪声分布的影响进行研究分析,最后通过试验对泵水力性能进行验证.

1 数值计算

1.1 物理模型及流场计算方法

双叶片螺旋混流泵主要应用于螺旋混流式喷水推进器中,该泵主要过流部件为叶轮与空间导叶,其设计流量Qd=12.86 m3/h,设计扬程Hd=1.80 m,设计转速n=1 500 r/min.泵叶片通过频率为50 Hz,叶片包角为240°,叶轮进口直径为60 mm,叶轮出口直径为90 mm,叶轮叶片数为2,导叶叶片数为5.

为了研究均匀来流下的螺旋混流泵噪声特性,将计算域简化为进口段、叶轮旋转域、导叶静止域和出口段,简化后的计算域模型如图1所示.

图1 计算域模型

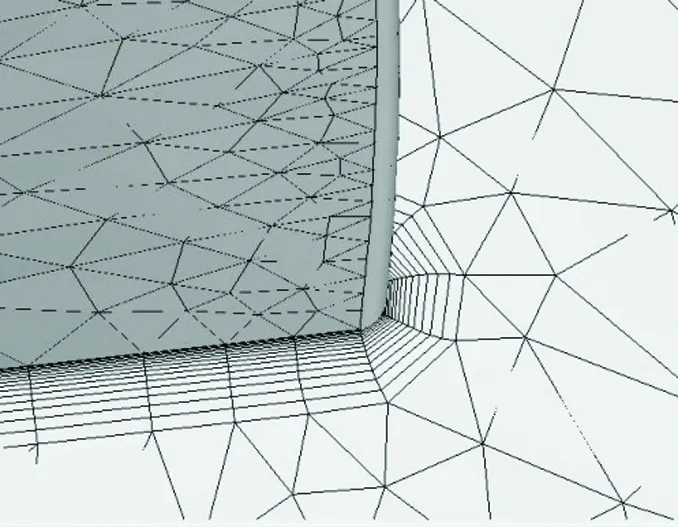

采用非结构网格划分技术对整个计算域进行划分.非结构化网格对不规则区域有较强的适应性,可以快速高效的实现对计算区域的划分.为了满足计算模型对Y+值的要求,对螺旋混流泵各过流部件的边界层加密处理,控制Y+≤20.边界层初始高度为0.26 mm,增长率为1.2.边界层共划分15层网格,其结构如图2所示.

图2 网格边界层示意图

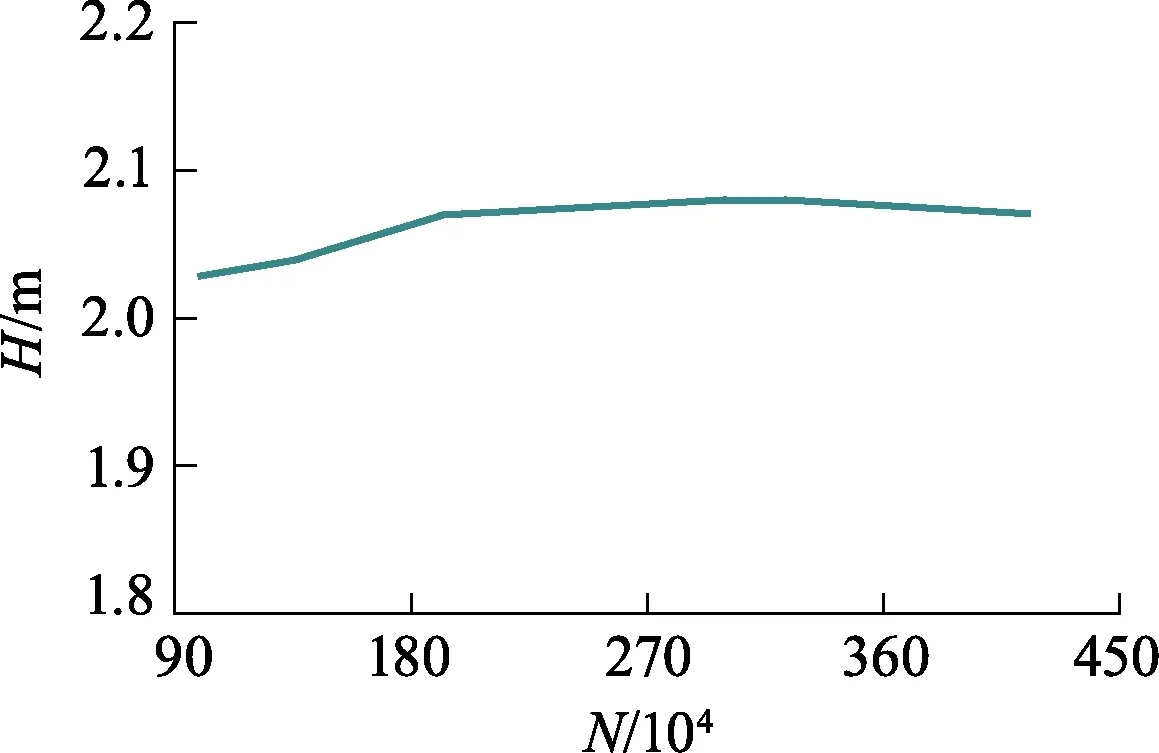

图3为对计算域网格数N进行的无关性检验,可以看出,当网格数达到270万时,扬程的相对变化幅度在±2%内,最终确定计算域网格数约为300万.

图3 网格无关性检验

在叶轮表面及导叶表面分别设置监测点监测其表面的压力脉动变化规律.采用分离涡模型(DES)对泵内流场进行非定常数值模拟,差分格式采用二阶迎风格式,时间项采用二阶全隐格式进行离散,采用PISO算法,残差收敛精度设为10-5,时间步长设为2.22×10-4s,即每个时间步长内叶轮转过约2°.在残差曲线呈现出稳定的周期性变化后,分别输出泵体、导叶、叶轮表面的8个旋转周期压力脉动信息文件用于后续声学计算.

1.2 声场计算

采用声压级评价声源的强弱,定义声压级为声压的有效值与基准声压的有效值之比[11-12],即

(1)

式中:pe为有效声压;pr为空气参考声压,即人耳对频率为1 000 Hz空气声所能察觉到的最低声音的声压.

总声压级LOSP是指在1/3倍频程各个中心频率上声压级的叠加,结合A级计权对不同频率的声压级进行修正整合,可以反映各个过流部件对外场辐射噪声贡献的大小.

(2)

式中:fi为 1/3 倍频程对应中心频率;Lp,fi为对应该频率下声压级.

采用有限元结合声振耦合的方法对声场噪声特性进行计算.考虑到泵体结构固有频率对辐射噪声的影响,文中模型泵的泵体和支架连为一体,在建模过程中,忽略各种细小尺寸结构特征对模态计算的影响.计算泵体前5阶固有频率分别为250,475,734,872,1 310 Hz.

在对泵各过流部件表面的偶极子声源辐射声场求解时,提取计算所得的各定子及转子部件壁面上的瞬态压力脉动激励,经快速傅里叶变换之后作为声学计算的初始条件.设置流体材料为水,声阻抗为1.5×106kg/(m2·s).假设泵其他过流部件表面为完全刚性,没有声音的透射,即全反射壁面,噪声在只能沿着水进行传播,将泵的进、出口边界条件定义为全吸声属性,即噪声不能通过进出口向外辐射.

在进行计算前划分声学有限元网格,确定最大网格尺寸,即

L≤c/(6fmax),

(3)

fmax=1/(2t),

(4)

式中:L为网格单元长度;c为声音在介质中传播的速度,外部传播介质为水,忽略其他因素影响,取声音在水中传播速度为1 500 m/s;fmax为最大分析频率;t为计算时设置的时间步长.计算得对应的最大分析频率为2 250 Hz.

对泵的外场噪声进行计算时,泵内部流场介质为水,外场介质为空气,在满足计算精度的前提下,考虑计算模型的结构尺寸特点和服务器的计算能力,确定模型泵内、外场声学有限元网格密度分别为2,6 mm.外场声学有限元网格内部边界与泵体外表面贴合,外轮廓为包裹整个泵体的球体,将此球形轮廓外侧设置为AML属性.

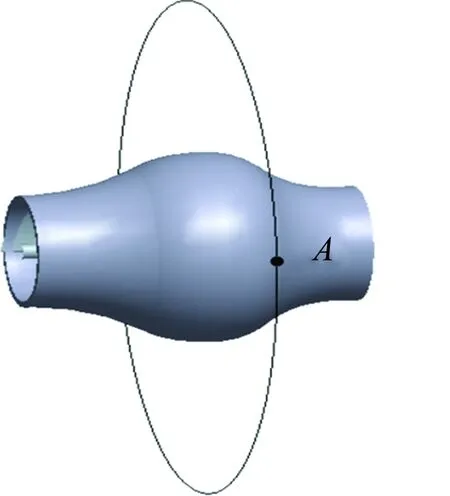

为了获得噪声源在外场噪声特性规律,分析螺旋混流泵各过流部件对外声场噪声的贡献大小,以螺旋混流泵结构的几何中心作为坐标原点,流出方向为Z轴正方向,以坐标原点为圆心, 半径为150 mm的圆取监测点,监测点A的位置如图4所示.

图4 外场噪声监测点分布

2 试验验证

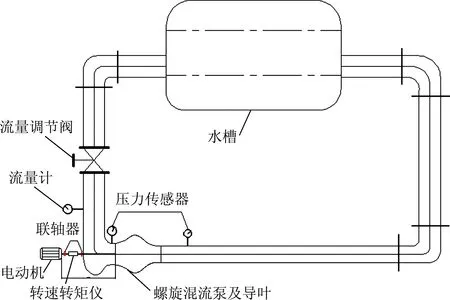

为了验证数值计算方法的可靠性,对模型泵进行试验测试其性能曲线,试验系统如图5所示.根据对试验台仪器仪表的校正记录得到仪表测量的不确定度为±0.4%,满足测量要求.

图5 试验系统

控制流量调节阀控制流量为0.3Qd~1.3Qd,读取不同流量工况时各仪表上的数据,多次测量取其平均值,计算不同工况下的扬程特性曲线,并与数值模拟结果进行对比,如图6所示.

图6 泵外特性试验验证

由图6可以看出,数值模拟得到外特性曲线与试验曲线变化趋势基本一致,其中扬程最大误差为8.2%,效率最大误差为5.5%,说明流场的数值模拟结果具有良好的可靠性,可以为声场计算提供准确的声源信息.

3 计算结果及分析

3.1 监测点噪声特性分析

图7为不同工况下各过流部件诱导噪声声压级频响曲线,可以看出:各过流部件声压级的最大值均出现在2倍轴频(叶轮的叶频)处;在10阶轴频及19阶轴频附近各过流部件的声压级幅值明显增大,其中在10阶轴频左右的幅值的升高最明显,这是由于在这两处的频率接近于泵体结构的固有频率,导致泵运行时与泵体结构发生共振.

表1为各过流部件对应的总声压级,可以看出,随着流量的增大,各过流部件的总声压级均逐渐降低,在各流量工况下,壳体噪声均是螺旋混流泵外场偶极子源诱导噪声的主要贡献,而导叶的贡献最小.

图7 不同过流部件诱导噪声声压级频响曲线

表1 各过流部件总声压级

3.2 转子部件噪声特性

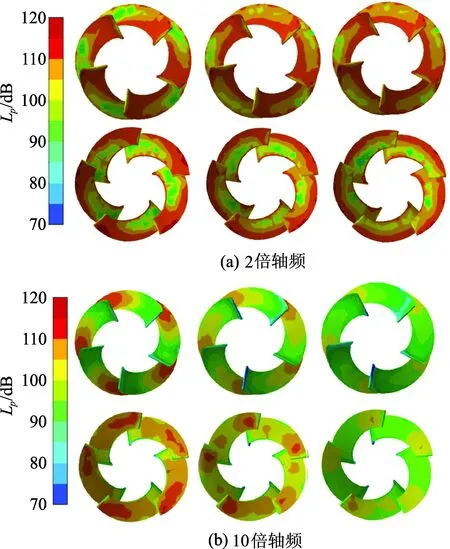

由于各过流部件声压级在对应2阶轴频处及10阶轴频处声压级的峰值明显高于其他频率,因此,取该2处频率下各过流部件为诱导噪声声源时声压级在其表面上的分布状况进行分析,如图8所示.

图8 2阶轴频及10阶轴频处叶轮诱导噪声在声源处声压级分布

由图8可以看出:在2个频率处,声压级较高的区域均主要集中在叶轮叶片工作面的前半段,声压级最低均对应在1个叶片压力面轮缘侧的中间位置;随着流量的增大,在叶轮吸力面对应的位置出现了局部高声压级的区域,但声压级整体呈现下降的趋势.该泵的载荷主要集中在叶轮叶片的前1/3段,因此泵在运行工作时,该区域非定常载荷最高,对应的声压级也最高.而叶轮出口端由于叶轮和导叶之间的动静干涉的作用,导致在2阶轴频时叶轮叶片的出口端出现局部的高声压级区域.

3.3 定子部件噪声源规律特性

图9为2阶轴频处及10阶轴频处导叶声压级分布云图,可以看出:2阶轴频处,设计工况与大流量工况下声压级在导叶工作面的分布规律基本相同,声压级最低区域出现在轮缘一侧前半段,最高声压级出现在导叶后半段轮毂一侧与导叶曲率最大处,随着流量的增大,高声压区域逐渐减小;导叶背面的声压级较高的区域主要集中在导叶进口端轮缘一侧,且随着流量的增大,高声压级区域范围逐渐减小,在轮毂扭曲度最大处也有局部高声压区;10阶轴频处,声压级最高区域主要集中在导叶的进口端,在导叶的背面随着流量的增大,区域面积逐渐缩小,而在出口端一侧声压级较低.

图9 导叶声压级分布云图

Fig.9 SPL contours of noise induced by guide vane at sound source in 2 and 10 times of pump rotational frequency

综上所述,流体流动的不稳定性、来流对过流部件表面的冲击作用以及动静干涉等因素是导叶噪声产生的主要原因,轮毂处流动速度较低,易形成回流涡,对流动产生影响的同时会造成诱导噪声的增大,随着流量的增大,流速增大导致回流区域减小,随即流动的稳定性增强,诱导噪声随之减小.在导叶曲率最大处,由于在该位置流动方向的变化明显,易形成流动分流,在叶片出口处,流道内的高压流体再次向叶片方向流动,在叶片附近形成回流,从而引起该区域声压级的增大.小流量工况时,流体经过叶轮获得的压能更高,导致导叶出口处的回流涡尺度更大,因此小流量工况下的高声压级区域较大.叶轮流出的旋转流体进入导叶,流体周期性冲击导叶进口一端,即动静干涉的作用导致导叶进口端产生周期性的非定常载荷,而流体受到离心力的作用,轮缘一侧流速较高,因此轮缘一侧的动静干涉作用相较于轮缘更强.

4 结 论

通过CFD结合声学有限元声振耦合的方法对螺旋混流泵的噪声特性及其各过流部件作为噪声源时的规律特性进行分析,得到如下结论:

1) 螺旋混流泵外场噪声的贡献从大到小依次为壳体、叶轮、导叶,且随着流量的增大各过流部件的噪声均逐渐降低.

2) 叶轮偶极子声源能量大小主要取决于流体对其表面的非定常载荷,声压级最高主要在叶轮叶片的进口段,动静干涉的作用也是影响叶轮偶极子源噪声的重要因素.

3) 导叶偶极子源声源能量的大小受到其内部流动及动静干涉的同时作用,声压级最高区域集中在曲率最大处及导叶的进口一端.因此,导叶诱导噪声的优化方向可围绕在对导叶进口安放角及型线的布置展开.

4) 在10阶轴频及19阶轴频附近各过流部件的声压级幅值出现了明显的幅值波动,说明泵体结构的共振也是引起泵噪声的重要因素,在设计泵时,应避免泵体的结构模态与工作部件主频的重叠,从而发生共振现象.