车辆主动式稳定杆系统的研究现状及展望*

2020-05-25赵强,孙柱

赵 强,孙 柱

(东北林业大学 交通学院,黑龙江 哈尔滨 150040)

0 引 言

当车辆发生侧倾时,车身两侧悬架之间会产生相对反向跳动,进而加剧车身的侧倾,严重时会造成车辆侧翻。传统被动稳定杆抑制了车辆过大的侧倾角,但因其不能实时调整悬架的侧倾角刚度,而具有一定的局限性[1]。

主动式稳定杆的出现很好地解决了这一问题。它在传统被动稳定杆的基础上增加了作动器,通过使用观测估计技术及特定算法,来实时对车辆施加反侧倾力矩,从而达到抑制车身侧倾、实现车辆的主动稳定控制的目的[2]。对主动式稳定杆的研究目前已成为热点,而对于主动式稳定杆的作动器类型、布置形式、控制算法以及观测器技术的应用,各汽车厂商和研究机构或学者都各有一定的研究和实践。

本文首先介绍主动式稳定杆的工作原理,然后从稳定杆的结构形式、动力来源、控制算法和实车应用等方面介绍目前的研发现状,最后总结出目前主动式稳定杆在研发中存在的问题,并给出相应的对策。

1 主动式稳定杆的工作原理

当车辆转向车身发生侧倾时,会使稳定杆的两个端部连接点产生相反位移,稳定杆被动地发生扭转变形,会产生抗扭力矩,传递到车身上即为反侧倾力矩。

车辆主动式稳定杆的内置液压或电动作动器,可以通过主动作动产生反侧倾力矩,而且根据车身抗侧倾的需要,通过控制算法产生实时可调的反侧倾力矩。当车辆向左转向时,由于离心作用,车身向外侧(右侧)倾斜,前后主动稳定杆同时启动,使每个主动稳定杆左、右两部分产生大小相等方向相反的扭矩,共同对车身产生一个逆时针的反侧倾力矩,从而减小车身的侧倾。

主动稳定杆在改善车辆侧倾稳定性的同时也合理地改善了车轮的抓地力,消除被动横向稳定杆在车辆发生侧倾时造成车辆垂直方向的加速度与位移随之增大的问题,所以对改善车辆转向性能,提高车辆横摆稳定性也具有重要作用[3]。

2 主动式稳定杆的研究现状

2.1 主动稳定杆系统的结构形式

主动式稳定杆在形状上还是与传统被动稳定杆相似,都是一个U形的具有一定刚度的扭杆弹簧。不同之处在于主动稳定杆从中间断开,或者在两端与作动器相连,作动器可以控制左右两个半稳定杆及其稳定杆本体的扭转,以实现其扭转刚度的可变性[4]。主动式稳定杆的驱动形式一般采用液压或电机作为动力源,二者原理基本类似,通过ECU或外挂电脑的控制单元发送指令来控制液压马达或电动马达的转速和正反转[5],或者控制液压缸活塞的往复直线运动。

2.1.1 液压马达式主动稳定杆

液压马达是通过液压系统提供的液压油控制马达输出轴的转矩和转速。液压马达结构图如图1所示。

图1 液压马达结构图

根据内部的结构不同,液压马达可以分为:径向柱塞式、轴向柱塞式、摆动式和齿轮式马达[6]。双叶片式摆动液压马达通过串联的形式安装在稳定杆上,其转子和定子分别与左、右两个半稳定杆连接,通过液压油腔里的压力和流量的变化实现液压马达的转矩和转速的变化,进而控制左、右两半稳定杆的反侧倾力矩,从而实现车辆姿态的主动稳定控制。

2.1.2 液压缸式主动稳定杆

液压缸式的主动稳定杆其作动器液压缸与稳定杆本体的连接形式一般为并联式[7],液压缸安装在稳定杆的一侧或两侧,底部与车辆悬架的下摆臂连接,通过推杆的推拉运动带动力臂运动,从而使稳定杆产生主动的扭转运动;并通过衬套或套筒对车辆悬架施加一个主动的反侧倾力矩。

液压缸主动稳定杆系统如图2所示。

图2 液压缸主动稳定杆系统

配备液压缸式稳定杆的车辆在平整路面上作直线行驶时,车身没有侧倾的倾向,此时液压缸处于浮动状态,稳定杆处于被动稳定杆的工作模式。只有当ECU或外挂电脑判断需要对车辆进行主动横向稳定控制时,会发送信号给液压缸执行器,液压缸介入工作,此时为主动横向稳定控制。

此外,在稳定杆液压元件的轻量化研究上,京西重工在液压执行机构上对液压元件的结构进行优化,使其在重量上比之前减重70%[8]。

2.1.3 电机式主动稳定杆

电机主要有单通道与双通道式,应用单通道电机式的主动稳定杆系统一般只能控制车辆的侧倾稳定,而双通道的电机式主动稳定杆系统则可以控制车辆的侧倾与横摆稳定[9]。

目前,国内外研究的电机式主动稳定杆都为双通道式,其电机式主动稳定杆如图3所示。

图3 电机式主动稳定杆

当车辆发生侧倾时,电机式主动稳定杆系统不仅可以产生反侧倾力矩抑制车身侧倾,还可以动态地分配前后主动稳定杆的反侧倾力矩,以提高车辆的横摆稳定性。其电机执行器包括左右半稳定杆、直流无刷电机和减速器。其工作原理与马达式主动稳定杆相仿,电机的旋转运动经过减速器减速增矩输出到左右半稳定杆,从而输出反侧倾力矩[10-12]。

建立电机式的主动稳定杆模型。根据稳定杆机构的力学关系,近似有:

(1)

式中:φ—车身侧倾角;θbar—左右半稳定杆的相对扭转角度;L—稳定杆杆身的长度;b—稳定杆力臂的长度。

根据力矩平衡条件,稳定杆力臂端部的作用力Fbar可表示为:

(2)

式中:MASB—反侧倾力矩;Mbar—电机执行器的输出转矩。

考虑到减速器的减速增矩作用,通过推导可得:

(3)

式中:Te—电机的输出转矩;i—减速器传动比。

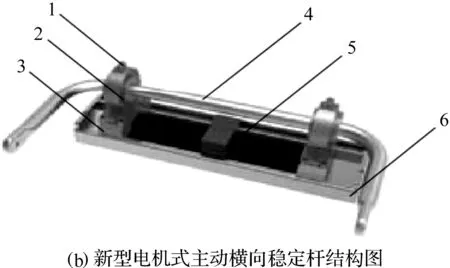

重庆交通大学的赵树恩等[13]通过研究,设计了一种新型变刚度的电机式主动横向稳定杆。

该新型直线电机式主动稳定杆系统如图4所示。

1-主动横向稳定杆系统总成;2-车桥;3-板簧;4-稳定杆系统托架;5-稳定杆与车桥连接件

1-轴承固定座;2-直线轴承;3-轴承滑动底座;4-稳定杆;5-直线作动器;6-滑动导轨图4 新型直线电机式主动稳定杆系统

此种新型直线式主动稳定杆系统主要应用在重型商用车上,其稳定杆托架固定在车辆纵梁上,稳定杆末端与车桥铰接,轴承固定座与托架相连接。此种变刚度的电机式主动横向稳定杆与传统电机式主动横向稳定杆不同之处在于:去掉了传统式中的减速器,并且不再控制稳定杆本体的扭转,通过电机控制直线作动器进而控制滑动底座的间距,来实现杆件扭转刚度的变化,产生反侧倾力矩来抑制车身侧倾。

东华大学的王立标等[14]针对现有液压式主动稳定杆响应速度慢,直流电机式主动稳定杆易退磁等问题,提出了磁阻电机驱动的主动横向稳定杆系统,因其转子没有永磁体故而不会产生退磁现象,且响应速度快、产生的力矩大,弥补了上述液压式与直流电机式的主动稳定杆存在的问题。

南京理工大学的孔振兴等研究设计的电动式主动稳定杆,将直流无刷电机与稳定杆杆身通过水平臂与垂直臂以并联的形式连接。电机式的主动横向稳定杆不仅可以直接固定连接在左、右半杆上,也可在空间上通过并联的形式布置。其中,左半稳定杆与水平臂相连,右半稳定杆与垂直臂相连,且垂直臂镶嵌在中空的水平臂之中,这样就保证了左、右稳定杆在空间运动上的相融性。

综上所述,根据结构布置形式的不同,主动式稳定杆可分为串联式与并联式。

串联式的主动式稳定杆是将作动器直接安装在稳定杆本体上,左、右两半稳定杆直接与作动器两端相连[15-16]。作动器直接对左右半稳定杆进行控制[17];

并联式的主动稳定杆是作动器不直接安装在稳定杆本体上,而是通过连杆或齿轮等机构将作动器与稳定杆在空间上形成并联的形式。并联式的主动横向稳定杆因其在布置上需要较大的空间而在实际中的应用较少,并且体积大、重量大,也不符合轻量化的目标。

以宝马、奥迪和路虎这些已经量产的车型上出现的主动稳定杆为例,在结构的布置形式上无一例外全是串联式。串联式的主动稳定杆在结构上占有空间少,能量损耗小,因此在实际的应用中更符合车辆底盘空间布置的需要。

2.2 主动稳定杆的轻量化设计

在保证汽车的可靠性和功能不受影响的前提下,为了最大限度地减轻各零部件质量、降低燃耗,达到节能减排的目标,也需要对主动横向稳定杆进行轻量化设计。

根据汽车轻量化发展的3个方向,对稳定杆轻量化的发展也从3个方面进行。

稳定杆轻量化集成如图5所示。

图5 稳定杆轻量化集成图

稳定杆轻量化发展的3个方向为:(1)优化结构;(2)在材料选取上选用新型轻质材料;(3)在工艺制造上进行优化革新。

目前,对主动横向稳定杆的轻量化研究主要集中在结构优化上和新材料的选取上。结构上的优化方面,国内学者栗明等[18]研究设计了空心式稳定杆,极大的增加了轻量化程度;并且采用CAD与CAE相结合的方式,利用ANSYS软件进行杆件强度、寿命校核分析,保证了使用的安全性。

在新材料的选取上,国外研究学者MASTURA等[19]为减轻整个主动稳定杆系统总质量,提出采用天然纤维材料替代稳定杆的金属材料,为找到合适天然纤维,采用层次分析法与环境功能配置相结合的方法进行了研究,并且对选取的材料进行生命周期评估,最终选取了糖棕纤维这种天然纤维作为混合生物复合材料,用于稳定杆的使用。

2.3 主动稳定杆的控制算法

目前,应用于主动稳定杆的控制算法包括PID控制、模糊控制、LQR最优控制、滑模控制、鲁棒控制、协同进化遗传算法等控制算法理论。

湖南大学的周兵等人[20]通过将PID与线性控制相结合的方法,利用主动悬架与主动稳定杆的耦合关系,设计了PID集成控制策略;吉林大学的陈志韬[21]提出一种新的主动稳定杆结构,采用线性最优二次型控制对车身侧倾进行了闭环控制;南京理工大学的陈山等[22]针对液压式主动稳定杆系统提出了分层控制算法;合肥工业大学的赵福民等[23]针对液压马达式主动稳定杆,对其主动控制系统的反馈线性化控制器以及滑模变结构控制器进行了设计,采用了线性化反馈的滑模控制策略;南京理工大学的丁义兰等[24]采用ADAMS和Matlab联合仿真的方式,设计了基于逻辑条件判断的多策略集成控制算法;南京理工大学的李姣等[25]针对电动车设计了一套包含控制单元、各种传感器、激励器以及稳定杆主体的电机式主动稳定杆系统;湖南大学的吕绪宁等[26]对汽车主动稳定杆与主动前轮转向协调控制进行了研究,设计了ARB和AFS的协调控制器,显著改善了汽车的横摆稳定性、侧倾性、主动安全性;华南理工的李真炎等[27]针对电机作为驱动力单元的主动稳定杆,采用PID控制策略减少了车辆在特殊工况下的车身侧倾角,实现了车身侧倾的主动控制;合肥工业大学的陈祥林等[28]对主动横向稳定控制研究采用模糊滑模控制算法,设计了基于DSP的具有嵌入式C代码自动生成功能的仿真控制平台。

2.4 主动稳定杆的应用现状

关于主动式稳定杆的应用,国内车企还未将其应用到量产车型上。国外在宝马、奥迪、路虎等一些车型上现在均已实现较为成熟的应用。

全新宝马7系配备了主动动态行驶稳定防侧倾系统,该系统由装有液压马达式的主动稳定杆和空气弹簧组合而成[29-30]。

宝马7系轿车主动稳定杆系统如图6所示。

该系统的执行机构由液压马达、齿轮等组成。液压马达的控制与调节主要是根据车辆的行驶速度、横向加速度、横摆角速度和方向盘转角等来实现;车辆转向时由于离心力的作用会使车身发生侧倾,其悬架系统配备主动稳定杆,液压马达根据传感器信号实现稳定杆变刚度调节,从而动态地抑制车身侧倾。

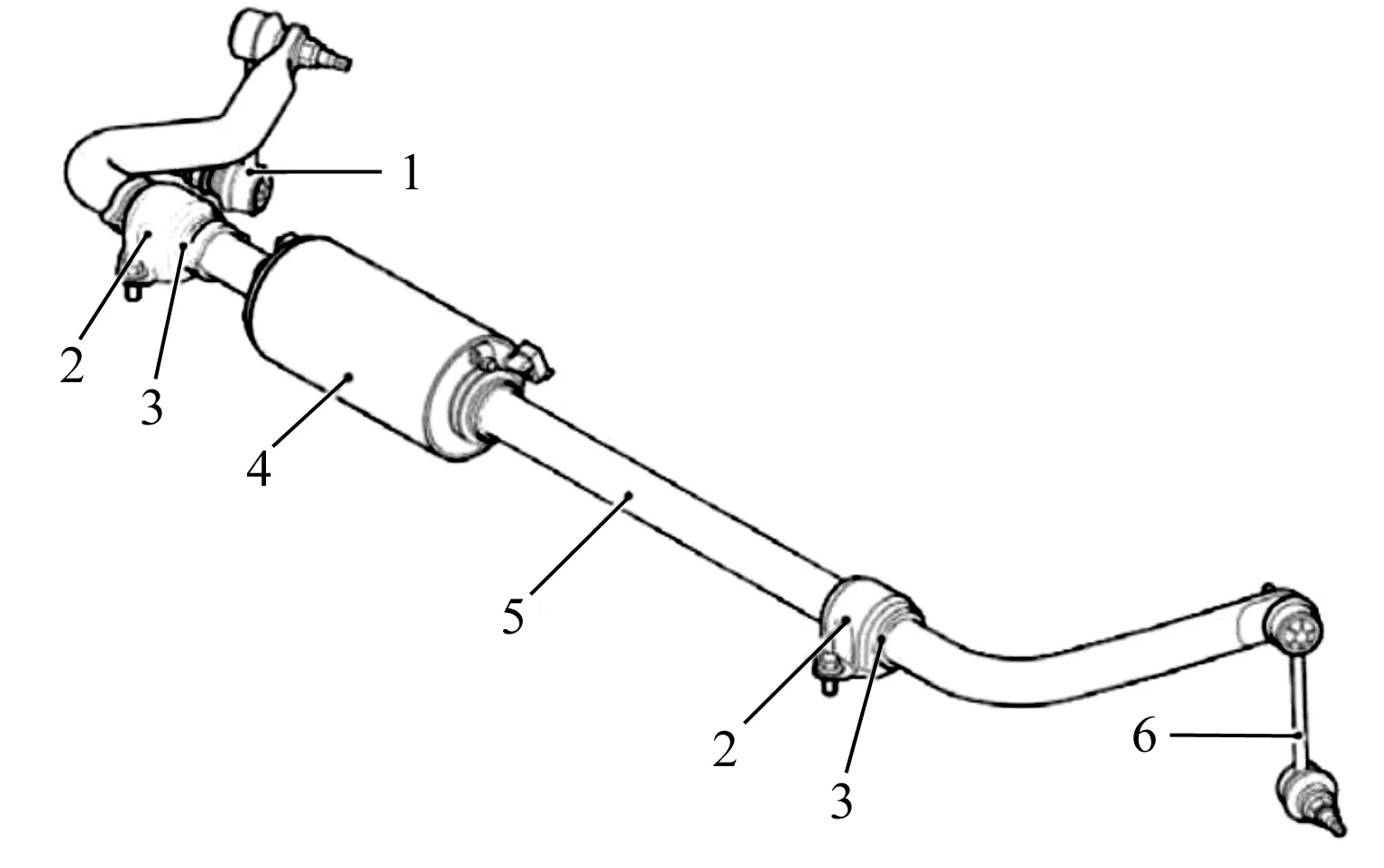

奥迪A8配备了电机式的主动稳定杆,其主动稳定杆系统如图7所示。

图7 奥迪A8主动稳定杆系统

图7中,电机的转矩通过减速增矩后,带动摇臂转动;摇臂通过连杆机构将动力传至下横臂,进而控制下横臂的运动,以实现对车轮跳动的控制[31-32]。同时,动力可以沿相反路径传至电机,由不平路面引起的车轮跳动,可以通过该路径带动电机转动,从而实现电机的发电,对蓄电池进行充电。

路虎则是配备了电动液压式的主动稳定杆,其由带整体式执行器的前后稳定杆、两个加速度传感器、控制模块、液压泵、阀组和储液罐组成[33-35],其主动稳定杆如图8所示。

图8 路虎揽胜主动稳定杆1-右稳定杆;2-稳定杆支架;3-稳定杆安装衬套;4-执行器;5-稳定杆;6-左稳定杆

路虎揽胜主动稳定杆的左右两半稳定杆是断开的,中间通过一体式的液压马达将两个稳定杆进行连接。整个主动稳定系统使用上、下两个加速度传感器,下加速度传感器用于测量车辆的横向加速度,以防车辆发生侧翻;上加速度传感器起到辅助作用,与下加速度传感器进行车辆侧翻的矫正和故障的检测。上、下加速度传感器都能够测量±1.11 g范围内的加速度值[36]。

3 存在问题及发展展望

综上所述,笔者得出主动稳定杆在研究中存在的问题和发展方向:

(1)在结构设计方面:通过机构优化设计更合理的稳定杆结构和布置形式,是稳定杆研究的重要问题。一般情况下,乘用车即轿车与SUV汽车在安装主动稳定杆时多考虑采用的是串联式[37]。因其在空间上的布局更加紧凑,符合车企对底盘空间的布置要求。大型的商用车如载货汽车、大型客车因其底盘的布置空间大,多考虑采用并联式的主动稳定杆[38]。

在未来的研究设计中,乘用车将采用电机驱动的主动稳定杆(因其结构更紧凑可作为研发的重点方向),而重型商用车采用液压式主动稳定杆(因其可提供更大扭矩的抗侧倾力矩),能源利用的高效化也可作为研发的重点方向。另外,可以采用组合式的布置形式,以追求在空间布置上的多变化;

(2)在主动稳定杆控制算法方面:实现主动稳定杆响应的快速性与准确性,同时具有更高的鲁棒性与抗干扰性。如何更加精确地过滤噪声是目前需要解决的难点,应针对性地讨论采用加入更高效的卡尔曼滤波方法,来实现对噪声的过滤与预测;

(3)在主动稳定杆与转向、制动、悬架等其他总成的集成控制方面:研究如何将主动稳定杆的控制和车辆差动制动、主动转向等有机集成,提高车辆横摆、侧倾的综合稳定性;

(4)在稳定杆的轻量化研究上:优化结构;在材料选取上选用新型轻质材料;在工艺制造上进行优化革新。通过轻量化设计最大限度地减轻主动稳定杆系统的总质量,达到节能减排的目的。

4 结束语

主动稳定杆在主动控制元件装备越来越多的今天具有较高的研究和应用价值,其在抑制车身侧倾、横摆等方面的作用十分明显,但在结构设计、控制算法方面还存在问题,理论上有待进一步完善:

(1)应用最新的材料进行主动稳定杆的轻量化设计,采用机构学理论设计和优化更合理的主动稳定杆机构,以减少主动稳定杆系统尺寸和占用空间,并增大主动稳定杆扭矩的输出;

(2)设计更有效的滤波和控制算法,提高主动稳定杆的响应性和鲁棒性能;

(3)研究主动稳定杆和底盘其他总成的有效集成,综合提高车辆稳定性。

笔者认为,以上几点将是主动稳定杆未来的研发方向。