热镀锌工业废气的污染控制与利用

2020-05-25刘晴扬州市高邮生态环境局

文_刘晴 扬州市高邮生态环境局

目前技术条件支持下,热镀锌工艺被广泛应用于金属构件表面保护以及防腐加工过程当中,并在市政基础设施建设施工、轮船制造、家用电器制造、通信线路架设等行业领域中得到了相当广泛的应用。热镀锌工艺将经除锈处理后的构件完全浸入镀锌液中,使其表面能够形成一层镀锌层,以达到提高构件表面耐腐蚀性以及稳定性的目的。但热镀锌加工期间,酸洗、热浸润等多个环节均会产生大量工业废气,污染严重,如何对工业废气污染进行科学控制与再利用,一直以来备受业内人士的关注与重视。

1 热镀锌工业废气污染源

传统意义上的热镀锌处理工艺中,多以盐酸作为清洗剂,不但清洗速度相对缓慢,同时还需要对镀锌槽进行加温,将温度控制在50.0℃左右,酸洗过程中还需要依赖于蒸汽锅炉装置提供热量支持,按照装卡→去油→热水洗→硫酸酸洗→热清洗→热镀锌→冷却→表面钝化→精加工的流程运行,整套反应过程中会产生大量的工业废气污染。具体而言,热镀锌工业废气污染源包括以下几个环节:

①在热镀锌去油以及酸洗环节中,去油环节所选用脱脂液为NaOH,在去除钢件表面附着油脂物质的同时,使镀锌层结合紧密度得到提升,在此期间会产生pH 约为10 的碱性废水,废气污染问题严重。而在酸洗过程当中,虽然应用硫酸溶液能够使参与反应的钢件表面锈蚀问题得到有效控制,但同时也会导致工业废气污染问题的产生。

②在热镀锌蒸汽锅炉装置供热环节中,燃煤锅炉标准工况设计容量为2th,正常运行期间烟气量为2300.0m3/h 左右,受到锅炉装置自身容量以及工艺水平的限制,此环节中所排放气体污染物并未做净化处理,导致废气污染严重。

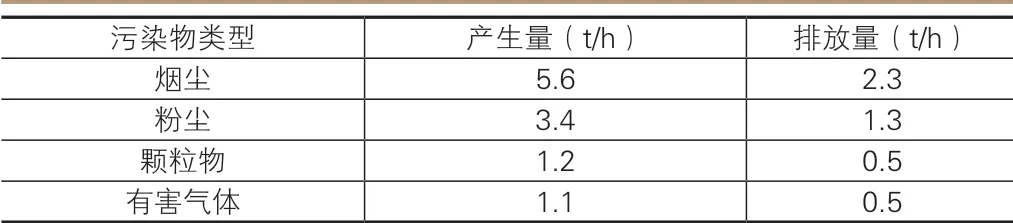

③在热镀锌环节中,燃料来源以燃煤为主,燃煤耗用量为2t/h 左右,镀锌炉设计标准工况下气体颗粒污染物排放量约为78000m3/h,受到镀锌炉工作效率低下的影响,导致排放气体污染物中烟尘含量高,污染问题严重。传统工艺模式下热镀锌工业废气污染物含量如表1 所示。

表1 传统工艺模式下热镀锌工业废气污染物含量示意表

2 热镀锌工业废气污染控制与利用的实现

为实现对热镀锌工业废气污染的合理控制以及再利用,对热镀锌工艺过程中的热源系统、辅助系统以及镀锌炉装置进行改良优化。

镀锌炉装置是热镀锌工艺反应中重要的能耗设备之一,动力来源以天然气为主,热镀锌工艺反应期间会产生大量废气,是废气污染控制与利用的关键环节。在镀锌炉装置改良优化期间,首先应关注对其供热系统的改善。以往镀锌炉装置的供热方式为直接煤燃烧,热效率相对较低,煤炭燃烧中还会产生一定比例的粉尘污染物以及烟气颗粒,加重工业废气污染。优化改良以新型煤气炉取代传统供热方式,呈固体状态的粉煤、块煤经制备加工形成煤浆,然后转化为水煤气,在此基础上通过燃烧的方式面向镀锌炉提供热量支持。经改良优化后,水煤气在燃烧过程当中所产生的烟尘比例低,一方面能够减少烟尘外排对大气环境所产生的污染影响;另一方面能够避免通风系统管道因烟尘杂质发生堵塞。正常运行工况下,烟气出口端温度在300℃左右,热值高,有再利用价值,因此,可以在反应池内安装化热系统,将出口端出口烟气引入镀锌炉前端助镀池当中,实现热能传递,在提高前端处理温度的同时实现对热镀锌镀层质量的优化。

针对镀锌炉装置的改造应当同时关注内部结构以及表面涂层这两个方面的内容。其中,内部结构改造应当以调整热镀锌前期助剂浓度与温度为主,原助剂为NH4Cl,改良优化中加入ZnCl4,调整为混合助剂,以此种方式将构建表面温度提高至75.0℃左右,在缩短镀锌炉内构件停留时间的同时,促进构件表面延展性水平的合理提升。针对表面涂层的改良优化以选用耐火材料为主,选用硼酸化合物以及Al2O3对镀锌炉表面进行喷涂,以此种方式改善镀锌炉传热效率,同时延长装置有效使用寿命。在此基础上,对镀锌炉结构尺寸进行调整,将镀锌炉长自10.0m 提高至13.0m,宽自1.0m 提高至1.1m,高自1.0m 提高至1.5m,以此种方式增加镀锌炉容积,一方面能够使工艺运行期间的燃气喷口分布更加均匀;另一方面能够使镀锌液温度维持在较为均匀的状态下。

在此基础上对镀锌车间通风系统进行改造,原厂房屋顶结构为彩板式,将其改良优化为阳光板天窗,相关金属构件进行防腐优化与加工,经改造后通风系统整体结构轻便,有更好的耐水性,阻燃性以及密封性,一方面能够减轻热镀锌车间工艺运行期间的空气污染问题;另一方面能够方便后续装置的更换维修。减少车间生产系统运行期间噪声的对外传播。经上述处理后,噪声强度较改良优化前降低10dB,科学控制了噪声的环境影响。

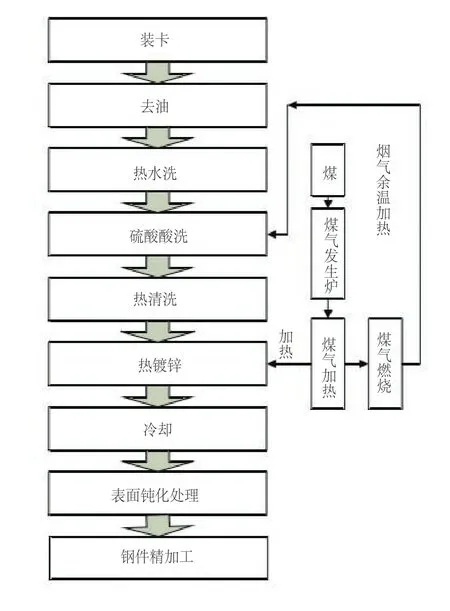

按照上述方法对热镀锌工艺热源系统、镀锌炉装置、辅助系统进行改造升级后的工艺流程如图1 所示,按照此种方式实现对工艺废气的可靠控制与利用。

图1 改造后热镀锌工艺流程示意图

3 热镀锌工业废气污染控制与利用效果

对热镀锌工艺传统热源系统、辅助系统以及镀锌炉装置进行集中优化改良,以满足工业废气污染控制与利用要求,经优化改良后热镀锌工业废气污染物含量如表2 所示。结合表2 数据可见:经优化改良后热镀锌工艺污染物排放符合相关标准,整套处理装置操作简便,运行安全可靠,污染控制与利用效果良好,值得在同类工程中推广应用。

表2 优化改良后热镀锌工业废气污染物含量示意表

4 结语

本文对热镀锌工业废气的污染控制与利用问题进行研究,重点分析热镀锌生产工艺实践中的技术改造措施,旨在提高生产原料有效利用率,最大限度减少污染物产生与排放,从而满足工业废气污染综合治理的要求。

通过对热镀锌工艺改造后工业废气污染物含量的分析可见:热镀锌工艺经优化改良后排放污染物符合规范标准,装置操作简便,运行安全,可供同类工程借鉴参考。