树(环)状集油工艺技术探讨

2020-05-25张伟哲大庆油田第一采油厂规划设计研究所黑龙江大庆163000

张伟哲(大庆油田第一采油厂规划设计研究所,黑龙江 大庆 163000)

0 引言

树(环)状流程井自2010年在采油某厂推广应用以来,通过老区改造及产能工程建设,共建树(环)状流程424 组,辖井1540口。通过分析在应用过程中出现的问题,总结经验,不断摸索,反复试验,完善了树(环)状流程集油工艺。

1 采油某厂树(环)状集油工艺现状及存在的问题

为了节省地面建设工程投资,规划在地面建设中大力推广树(环)状集油工艺的应用,并随着产能、老区改造、基建节余项目建设的推进,逐渐扩大其应用范围。

树(环)状集油工艺设计参数与常规双管集油工艺的设计参数相比有一定的调整,主要有:单井来液入转油站的温度由高于凝固点3~5℃进站变为凝固点进站(即降低掺水温度,节能降耗);井口最大回压由1.0MPa 调整为1.5MPa;单井掺水量由0.8m3/h 调整为0.3m3/h。

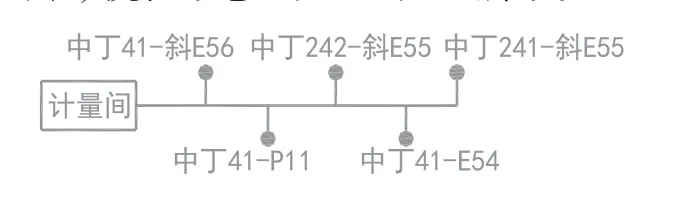

树状(环状)流程示意图如图1、图2 所示。

图1 树状集油管网示意图

图2 环状集油管网示意图

树状(环)流程通过近几年实际生产中的应用,逐步暴露出了一些问题,主要问题有:

(1)部分单井回压升高、管线冲洗频繁。树(环)状流程井冲洗干线周期一般在10~15 天,小队人员需不定期冲洗干线化蜡来降低回压。

(2)管理难度增大。从注聚以来,产液粘度增大,热洗管线很难冲掉管道内部大量的含聚合物的杂质,长时间积累后造成管线管径变细,导致在冬季实际生产中,挂接井数多的树状流程井存在分流,使有些井掺水进不去,造成冻堵,小队管井人员无法迅速处理开冻井管线,处理难度增大,造成单井停产,影响产量。

2013年某厂注高浓度聚合物及三元复合驱油,产液量增加,高浓度聚合物使产液粘度进一步增加,导致回压提升,影响产量。为了解决这一问题,保障油田生产平稳运行,集中采取了一些整改措施。

2 采油某厂树(环)状流程井改造效果分析

针对目前树状、环状流程井带来的问题,对其进行逐步改造,拆分树状、环状流程井,具体以某油矿所辖驱块为例:

2010年某区块产能建设中某矿聚中某09 转油站系统、中某09 转油站系统、中某05 转油站系统共新建油井359口,为节省地面建设投资,部分油井采用了树(环)状集油流程。

其中树状和环状流程井共253口,分属79个树或环。目前共有16个树或环的60口井因回压升高需要定期冲洗管线,占已投产树或环总数的20.25%,占井数的23.71%。冲洗管线的标准是回压达到1.5MPa。冲洗方式为聚中某09 站外系统因无固定热洗工艺,采用热洗车冲洗,中某05 站外系统采用固定热洗流程的热洗水进集油管线冲洗。

2.1 选取高回压井6口,对其定期冲洗,观察回压的变化

由观察结果可知,在一个冲洗周期内,6口单井回压均先逐步升高,冲洗后立即降低。可以推断单井管线随着生产运行时间的增长,集油管道内结蜡越来越多,从而使堵塞越来越严重。当热洗水冲开堵塞处后,管线畅通,且摩阻降低,单井回压恢复正常。因只从树状流程的端点井开始,只冲洗干线,不冲洗单井支线,就可以使回压恢复到正常,因此判断干支线连接处堵塞的可能性更大。

2.2 选取回压异常井10口,监测冲洗前后10口单井产液量的变化

管线冲洗后单井回压最高下降了0.75 MPa,最低下降了0.43MPa,平均下降了0.62MPa,10口单井冲洗前后产液量平均上升25.8%。因此冲洗管线可以使单井管线内的蜡及杂质去除从而使堵塞的管线畅通,集油管径从小变大,管线摩阻由大变小,回压逐渐下降,产液量上升。10口井冲洗后累计产液量增加363t/d。

2.3 选取3组树状流程井进行单井分开计量

试验结果得出,单井分开计量,降低井口回压可核增日产液16%~22%,日产油3.3t~4.8t。

3 认识和建议

3.1 目前的集输工艺可以满足生产需要

聚中某09 转油站、中某09 转油站、中某05转油站站外系统的树(环)状流程井回压异常的主要原因是管线结蜡从而使管线堵塞,管径变细,管线摩阻增大。因改变了技术参数,树(环)状工艺较常规双管流程集油工艺温度低,凝固点附近管线更易结蜡,因此摩阻增加,回压上升,与常规双管流程计量间相比,平均回压要小34.5%。

3.2 树状和环状集油流程不是井口回压高的主要原因

采油某矿已投产的79 组树状、环状流程井中,只有16 组涉及单井60口因回压超过1.5MPa 需要定期冲洗管线,占已投产总数的20.25%,79.75%的树状、环状流程井回压正常。

3.3 设计参数的改变是树(环)状工艺井口回压略高的原因之一

常规双管集油流程设计进站温度高于凝固点3~5℃,现在树(环)集油流程以凝固点进站;井口最大回压由1.0MPa 调整为1.5MPa;设计管径、掺水量、掺水温度等都有所下降。设计参数的变化使集油管道摩阻比常规的双管集油流程要大,井口回压变高。

3.4 回压高影响单井产液量

回压异常的树(环)状单井冲洗后回压明显下降,产液量较冲洗前平均提高了25.8%;老井由双管流程改为树状流程后,回压基本都会上升,产液量平均下降28.2%。

3.5 加强生产管理可降低井口回压

改变设计参数后,集油温度降低。因此管线结蜡比以前严重,进而导致单井回压升高。因此应加强生产管理,提高转油站出站的掺水温度,使单井进间温度提高2-3℃,从而改善管线结蜡堵塞现状,降低井口回压。

3.6 寻找管线堵塞点,尤为重要

由于存在局部摩阻,可对管线现场开孔,寻找管线堵塞点;并确认管线结蜡情况。

3.7 加强管线冲洗,可提高产液量

冲洗管线对降低单井回压,提高产液量有显著作用,所以在今后的日常管理中,定期冲洗单井管线可以列为正常的生产管理措施。

3.8 优化设计参数,可将降低树(环)集油流程单井回压高

树(环)状集油工艺目前是相对成熟的集油工艺,但在实际生产过程中也会出现不适应的情况,应将这种情况反映给设计者或管理人员,针对回压高的单井应考虑凝固点附近原油流变性的变化及结蜡情况。对单井管线的管径及来液的进站温度等参数进一步优化。

3.9 完善单井计量工艺,可以准确计量单井液量

认真分析研究现有单井计量手段存在的问题,完善该计量工艺。目前为了更准确计量树状和环状流程单井液量,可以按照模拟井口回压的工况点对总产液量进行劈分。