硫酸烷基化反应因素分析

2020-05-25米海刚陕西华浩轩新能源科技开发有限公司陕西永寿713400

米海刚(陕西华浩轩新能源科技开发有限公司,陕西 永寿 713400)

0 引言

硫酸烷基化工艺根据原料组成不同,一般可分为预处理、反应、压缩制冷、精制分离四个单元。预处理单元若操作不当会导脱氢塔底夹带丙烷,丙烷不参与反应,会引起压缩制冷系统负荷加大,影响冷剂流量和温度。硫酸烷基化反应温度一般在7~12℃产品质量较好,因此反应温度的控制非常关键。压缩制冷单元就是对反应产物进行闪蒸,降低冷剂温度,对气相压缩在进行闪蒸,进一步降低冷剂温度,从而控制反应器温度。本文针对影响冷剂温度、流量的主要因素进行模拟分析,根据模拟结果,调整装置运行参数,优化生产。

1 酸烃乳化程度

决定硫酸烷基化反应速度的控制步骤是异丁烷向酸相传质的过程。因此搅拌速度或者说酸烃乳化程度对烷基化反应过程影响很大。由于硫酸粘度很大,异丁烷在硫酸中的溶解度很低,因此酸烃的分散和传质要相对困难得多,使用高效反应器显得非常重要。

另一个影响酸烃乳化程度的关键因素是搅拌功率,试验表明,增加搅拌速度可使烷基化油的辛烷值几乎直线上升。

酸烃比对酸烃乳化程度也有一定的影响。酸过量对形成以酸为连续相、烃为分散相的酸烃乳化液是有益的。因为酸的粘度、表面张力大,酸烃之间的密度差也比较大,酸烃比小时容易使得处于分散相烃类聚集而从酸相中分离出来。

实际操作过程中,根据装置循环酸阀门的开度大小控制酸烃比的大小,循环乳液可以改善酸烃的乳化程度,可使得20%~30%的烃项被携带进入乳液中,也使得酸耗降低以致减少补充酸的数量。

2 异丁烷浓度和烷烯比

异丁烷在反应器烃相中的浓度可以说是完成烷基化反应的动力。酸相在反应器中循环,烃相异丁烷的浓度涉及到酸烃界面异丁烷的浓度及对酸相重新饱和作用,这对烷基化反应有着重要的影响。加入烃相中丙烷和正丁烷的浓度较高,则异丁烷的浓度就要下降,丙烷和正丁烷表面上看起来对烷基化反应是惰性的,但由于异丁烷浓度的下降,对烷基化反应是有害的。实践证明,反应流出物的烃相中,异丁烷最低安全浓度是38%~50%,有人认为是62%~70%(体积),低于此数,可能产生较多的聚合反应,高于此浓度,则每提高10%,烷基化油的马达法辛烷值可提高0.5~0.7个单位。

提高异丁烷的浓度不但可以提高产品辛烷值,还可以降低酸耗。因为降低异丁烷的浓度将导致大量硫酸酯生成而增加酸耗。

尽管反应器中异丁烷的浓度是很重要的操作变量,但人们往往已习惯于使用进反应器前的烷烯比,即通常所说的外比,目前一般控制(8~15):1。另一种烷烯比是指反应器内部异丁烷对烯烃的比例即内比。内比是含烯烃的物料进入反应器后与酸催化剂接触时,异丁烷与烯烃的比。理论上讲,内比是表示发生烷基化反应瞬间的异丁烷与烯烃的比例。它包括了外比、进料分散、乳液循环等因素,也就是说外比大,烯烃原料进入反应器后分散得好,循环乳液中含有较多异丁烷且循环速度较大,内比就可能达到很高值如1000:1。由于内比数据很难测定,故很少使用。反应器流出物中烃相异丁烷的浓度可以作为反应器中反应物烃相异丁烷浓度的代表,测定可以实现。但实际上它不是独立的变量,冷剂冷冻液的质量、循环异丁烷的质量以及新鲜进料的质量固定时反应物中异丁烷的浓度才固定不变。

随着烷烯比的增加,不同烯烃的烷基化产品质量、辛烷值都有不同程度的上升,但进一步增加烷烯比,辛烷值的增加渐趋缓慢。

3 对压缩制冷用Aspen Plus软件建立模拟流程,用模型分析工具灵敏度进行分析

3.1 压缩制冷系统丙烷含量对压缩机出口温度及冷剂流量的影响

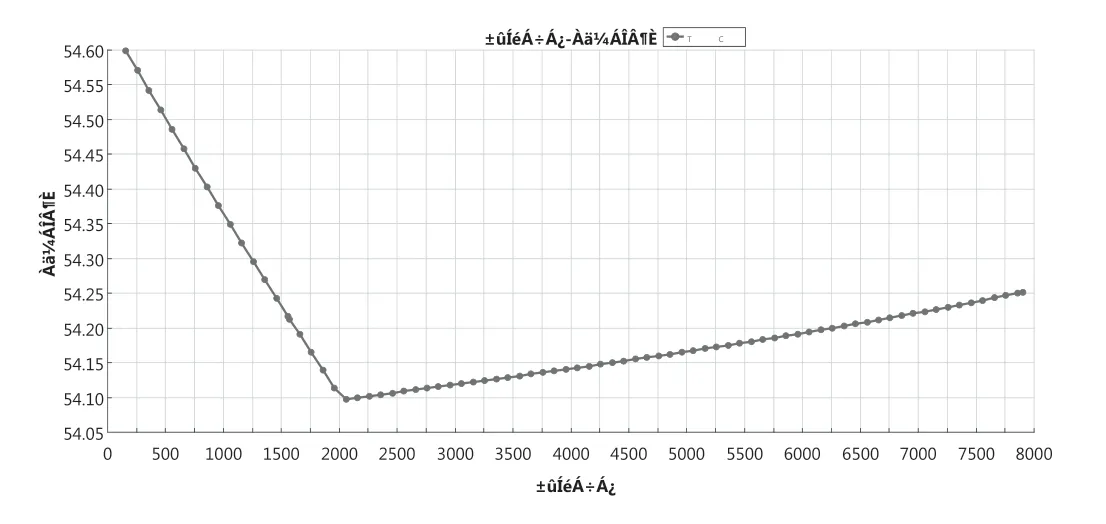

压缩制冷系统丙烷含量对压缩机出口温度及冷剂流量的影响如图1、图2 所示。

在装置实际运行过程中,预处理单元如果操作波动,会导致塔底脱轻碳四携带丙烷进入反应系统,丙烷在反应系统不发生反应,如果丙烷在压缩制冷工段累积,会造成压缩机出口温度升高,冷却器负荷加大,可能会造成压缩机出口缓冲罐压力升高,当丙烷含量低于1.3%时,压缩机出口温度降低,冷剂流量变大对反应有利;当大于1.3%,压缩机出口温度会逐渐增大,冷剂流量变小对反应不利。因此在实际运行中要严格控制预处理单元脱氢碳四中丙烷的含量。

图1 压缩制冷系统丙烷含量对压缩机出口温度的影响

图2 压缩制冷系统丙烷含量对压缩机冷剂流量的影响

3.2 压缩制冷系统正丁烷含量对冷剂口温度的影响

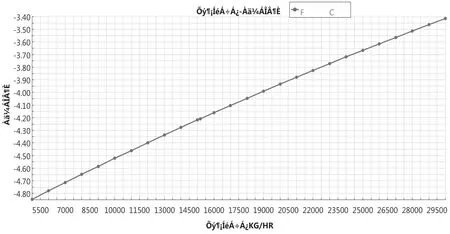

压缩制冷系统正丁烷含量对冷剂口温度的影响如图3 所示。

图3 正丁烷含量对冷剂口温度的影响

正丁烷含量增加导致冷剂出口温度持续升高,对反应不利,在实际运行中,应加强异丁烷塔的操作,确保循环异丁烷的纯度在90%以上。当发现系统中正丁烷的含量升高时,应及时调整异丁烷塔参数以及进料中烷烯比,降低正丁烷含量,确保冷剂温度正常。

4 结语

综上所述,可以清晰的了解了影响硫酸烷基化装置反应过程中存在的问题及解决措施。在开始生产的时候要注意原料中的烷烯比要大于1.05~1.1:1,对预处理单元、脱异丁烷单元要加强操作参数优化,确保系统中丙烷含量以及异丁烷的纯度。同时利用Aspen plus 模拟软件可以对装置各个工序进行模拟,进一步优化参数来指导装置实际生产。