某装调系统装调效率提升可行性研究∗

2020-05-25谭应波

谭应波

(1.海军工程大学兵器工程学院 武汉 430033)(2.重庆红江机械有限责任公司技术中心 永川 402162)

1 引言

水中兵器在水中的运动姿态关系到系统工作使命能否可靠顺利的完成,为了保证水下运动姿态的稳定,在技术准备时需要保证水中兵器在海水中保持一定的正浮力,且质心、浮心、稳心高满足要求。由于水中兵器受限于尺寸、重量、体积、电池能量密度、功耗等原因,自身的调节余量比较有限,便对装调系统的装调精度提出了较高的要求。

2 现有装调系统的不足

现有装调系统专为测量某类水中兵器质量、质心设计,量程小、不能兼顾多种型号,且由于不具备质偏测量功能,需将水中兵器吊放入水槽中进行衡重测试,增加了人员操作、操作步骤繁琐、容易带入人工测量误差、工作效率相对较低等。

3 国内外发展现状

在机械工程领域,质量、质心测量的应用已经十分广泛[1],依据不同的测量原理,质量质心的测量方法常分为三类:复摆测量法[2]、悬挂法[3]和质量反应法[4]。

复摆测量法利用的是复摆摆动原理来实现测量[5],通过两次摆动不同的摆幅测量,该方法只能计算在高度方向上的质心坐标,而且试验操作步骤繁多、过程复杂,安全性较差,很多环节都容易引入误差,影响测量精度。

悬挂法利用被试体在自由悬挂状态时,质心必定要通过悬挂点的垂直面,以此可以确定质心的位置,该方法精度不高,只对小型设备适用。

质量反应法则利用了力矩平衡原理[6],因为安全性高、试验过程实现相对简单等优点而被广泛采用。

我国从俄罗斯引进的一部弹头质量特性测量设备,质量精度可以达到0.01%,质心精度为±0.1mm,该设备主要采用是刀口天平法设计,只适用于小量程测量[7]。

目前,航空、航天及水中兵器行业,为测量较大质量的圆柱形弹体质量、质心、质偏数据,较为普遍的采用平台式测量系统设计[8]。为实现质偏测量功能,有的采用3支撑点式测量方法[9],产品完成技术准备后,一次吊装,可以实现质量、质心和质偏数据的测量。

近年来,国内多家科研单位和高校都加大了质量特性测量方面的研究力度,南京理工大学、西北工业大学、哈尔滨工业大学等自主研发了多种型号的质量特性测量设备,有的量程达到20000kg,质量测量精度达到0.03%以上,径向质心测量精度可达0.1mm,轴向质心测量精度可达0.3mm[10]。

虽然平台式测量系统具有质量测量范围广、精度高的特点,但同时也存在体积大、总重量大、价格较昂贵、不具备装调功能、不适合快速机动运输等缺点,总而言之,质量、质心测试设备朝着大量程、高精度及自动化方向发展。

4 装调系统误差特性分析

装调系统采用四点测量法[11],测量原理图如图1 所示,通过四个力传感器的输出和相应的运算来得到重心的位置[12],系统的测量误差主要来源于质量测量误差和距离测量误差,误差分析如下。

图1 测量原理图

4.1 质量测量误差分析

1)质量测量误差主要来源于称重传感器精度误差和数据采集模块的误差。设独立的每个传感器的综合极限误差分别为σwi(i=1、2、3、4),则质量测量极限误差:

2)重力加速度变化引入的测量误差

重力加速度随纬度和海拔的变化而变化,处于我国北方的哈尔滨重力加速度值为9.80665,而地处南方的广州重力加速度值为9.7833,通常取9.8作为重力加速度的标准值,则两地间重力加速度值相差达0.273%。

4.2 轴向质心/径向质偏测量误差分析

轴向质心/径向质偏的测量误差由以下因素累计的总误差。

4.2.1 距离测量误差引起的测量误差

距离测量误差主要由距离测量装置的安装位置误差、距离测量装置自身的测量误差、人工操作引入的测量误差累加而成。

1)距离测量装置安装位置误差引起的测量误差

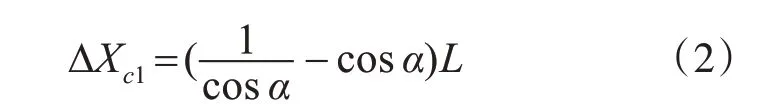

距离测量装置的安装误差为被测物体放置于测量装置上时两条中轴线的平行度误差。设α为两条轴线的空间夹角,则由安装误差引起的测量误差:

2)距离测量装置测量误差引起的测量误差

距离测量装置本身的测量误差为系统误差,不可消除,但误差大小为已知。

3)手动操作距离测量装置时会引入人工测量误差,且由不同的人操作,测量误差亦将不同。

4.2.2 质量测量误差引起的测量误差

质量测量误差主要由称重传感器的安装误差、称重传感器及数据采集模块的测量误差、测量基准面水平误差、重力加速度影响等累加而成。

1)称重传感器安装误差引入的测量误差

设计之初还需考虑结构变形引起的传感器位置误差,经计算和有限元分析后,基本可忽略结构刚度引入的位置误差。

由轴向质心计算公式:

当不考虑距离L2和传感器自身测量误差时,可求得称重传感器安装误差引入的轴向质心测量误差ΔXc2:

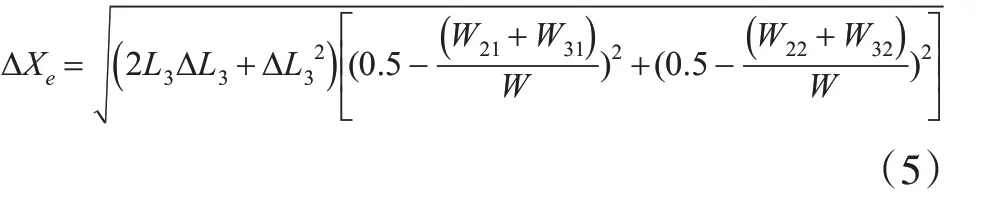

同理,由径向质偏公式,当不考虑距离L2和传感器自身测量误差时,可求得称重传感器安装误差引入的径向质偏测量误差:

ΔL3为传感器安装位置误差绝对值。

2)称重传感器及数据采集模块测量误差引入的计算误差

设每个称重传感器的综合极限误差为σ,质量测量误差引起的轴向质心计算误差为σxc。

3)称重传感器测量基准面水平度引入的测量误差

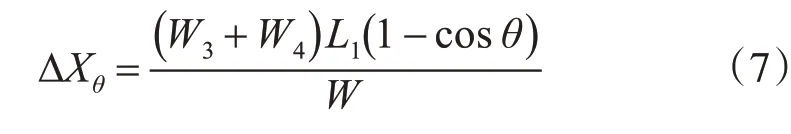

若称重传感器测量基准面与水平面存在一定夹角,设夹角为θ,虽然称重传感器受到的总压力不变,但各个称重传感器所承载的重力已发生了微弱变化,水平度引入的测量误差ΔXθ。

5 装调系统改进建议

基于以上误差分析得出以下结果和建议。

5.1 提升质量测量量程及精度

质量测量的误差主要来源于称重传感器和数据采集模块的精度误差,同时重力加速度的变化也会带来质量测量误差,质量测量精度还影响着轴向质心和径向质偏的计算精度。通过选用高精度、大量程的称重传感器及配套带重力加速度差异补偿的高精度数据采集模块,可有效提升装调系统质量测量量程及精度,为后续计算质量、质心、质偏数据提供有力保障。

5.2 提升距离测量装置的精度和重复度

选择高精度的距离测量装置,可有效降低距离测量误差,提升装调系统的质心、质偏测量精度。如采用如基于激光的高精度自动测距方案,可减少人员操作,避免代入人工测量误差,提升距离的测量精度和重复性,最终达到提升质心、质偏测量精度和重复性的目的。

5.3 提升机械加工精度和装配工艺

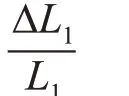

称重传感器的安装误差ΔL1和ΔL3越大,引入的质心质偏测量误差越大,提高机械结构的加工精度和安装工艺可减小称重传感器的安装误差。距离测量装置的安装位置误差夹角α越大,轴向质心和径向质偏的测量误差越大,合理考虑结构布局、被测物放置状态自动对心结构设计等,能在很大程度上降低此类误差。

5.4 合理选取传感器的间距

5.5 确保称重传感器测量基准面处于水平

称重传感器测量基准面与水平面间的夹角θ越大,引入的质心、质偏测量误差也越大;故装调系统安放时应尽量找一个刚性平地,并配备合理的水平检测手段,确保称重传感器的测量基准面处于水平。

5.6 优化装调操作流程

5.6.1 增加径向质偏测量功能

通过对机械结构的重新优化设计、称重传感器的合理布局及上位机软件质偏测量功能开发设计,可实现径向质偏测量功能,减少下水测量环节,为后续调重计算提供数据支持。

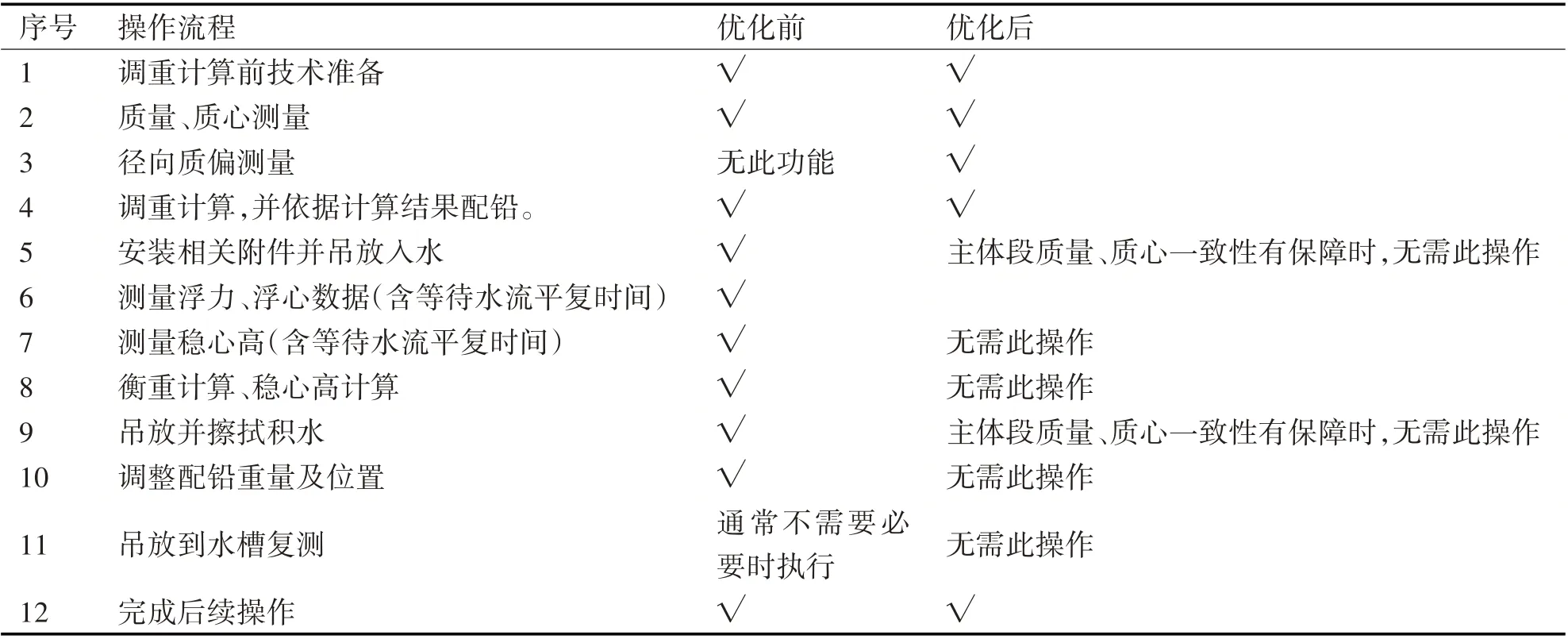

表1 操作流程优化前后对照表

5.6.2 优化装调系统高精度配重算法

调重计算前技术准备均不涉及调重衡重参数调节,且流程已经实现最优化,操作的步骤流程已无法简化,技术准备所需的时间得到固化。

后续过程涉及调重衡重参数测量和调节,通过上述技术升级,并配合核心调重算法优化,可减少现场浮力浮心测量、稳心高测量和计算、衡重计算、配重铅块微调和下水复测(必要时)等操作环节,实现对操作流程的优化,详见表1,达到节省技术准备时间、提升工作效率的目的。

6 结语

在原有装调系统基础上,通过选用更大量程更高精度的称重传感器及配套带重力加速度差异补偿的高精度数据采集模块、称重传感器合理布局、采用高精度自动测距方案、优化上位机软件等方式方法,既可实现装调系统的远程包装箱机动运输及阵地快速展开,同时减少了人员操作,提升了装调精度和重复性,使操作准备流程更加方便简捷,技术准备时间大幅减少,装调效率得到较大的提升。