基于UG_CAM 的连杆锻件模具数控编程与加工∗

2020-05-25张立昌

杨 根 张立昌

(西安工程大学工程训练中心 西安 710048)

1 引言

连杆作为发动机的重要组成零件之一,广泛应用于汽车、船舶等行业,需求量较大。连杆在发动机内部主要起到传递扭矩的作用,由于长期处在高速、交变载荷工况下,工作时间较长磨损严重,极易发生疲劳破坏、断裂,其性能的好坏直接影响发动机的正常运行[1~2],因而连杆要求应具有良好的机械性能和加工精度。考虑连杆和曲轴拐颈相连的半圆叉形部分,以及通过活塞销与活塞相连的小头部分需要机械加工外,其他表面加工较少,锻造表面占到80%以上,采用精密锻造工艺生产优质、高精度的连杆锻件,可满足使用要求。此外连杆需要采用大批量机械自动化生产方式,这就要求连杆锻件应具有较高的重复精度,以满足机械加工工艺的要求。

考虑以上情况,该锻件采用无余量精密锻造工艺进行加工[1~2]。模具采用一模两腔的结构形式,通过UG 软件完成模具设计以及编制数控加工程序,借助企业现有设备,加工出满足企业要求的模具,降低模具成本,提高模具的使用寿命,保证产品的质量及生产效率[3~5]。

2 零件工艺分析

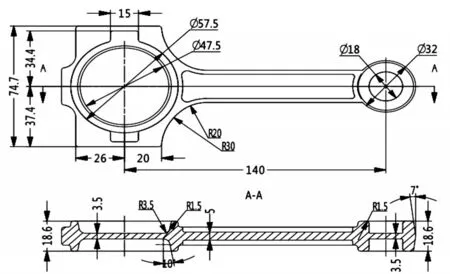

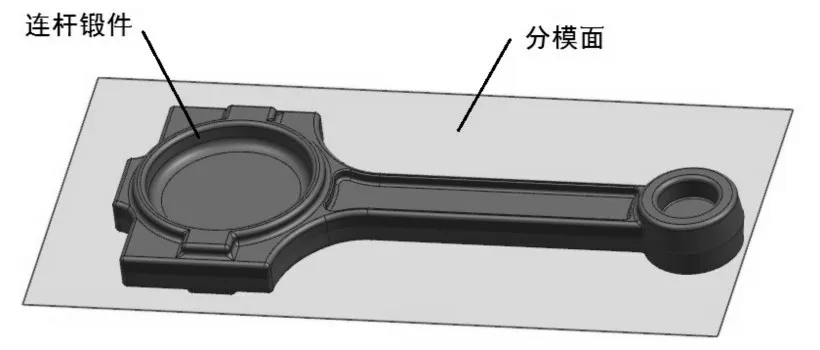

如图1所示为连杆的零件图,作为传动扭矩的重 要 零 件,其 力 学 性 能 要 求 高[6~7],材 料 选 用41CrMoA,材质系数为M1,锻件质量为0.48kg,高度为18.6mm,中心距为140mm,连杆杆部为工字型。根据零件的结构特点,模锻斜度设为7°,以便于从锻模型槽中取出,锻件分模位置应该选在具有最大水平投影尺寸的位置,如图2所示。

图1 连杆锻件图

图2 锻件三维模型及分模面

3 连杆锻模结构设计

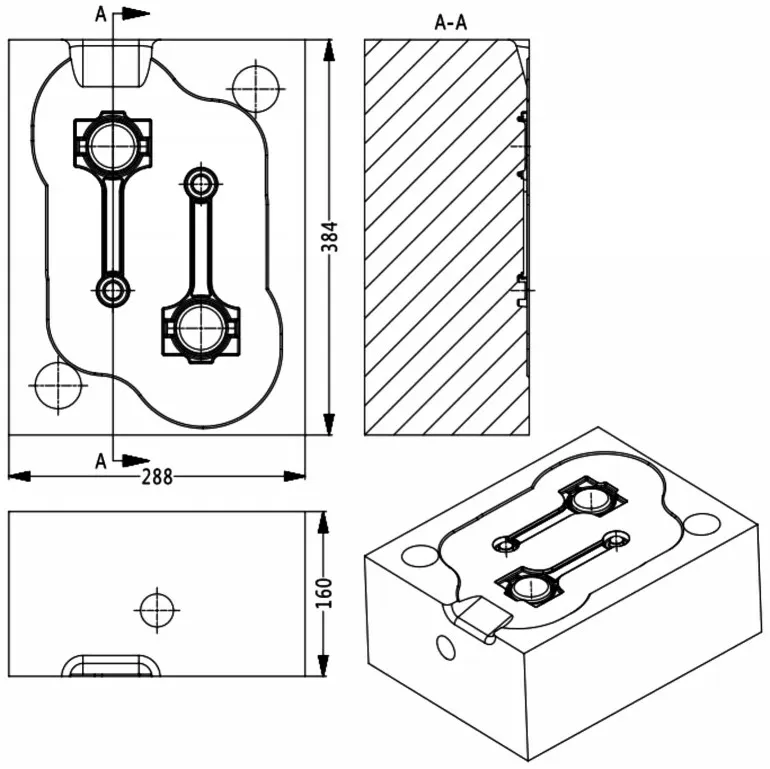

图3 锻件的上模

连杆的模膛数目及布局有一模一件布局、一模两件布局、一模三件布局等多种形式,本产品根据企业实际情况,结合产品结构特性,本模具采用一模两腔、连杆头尾倒置的结构形式[8],具有模膛布局紧凑,连杆质量波动小,金属流线形好等优点;另外提高了企业的生产效率。如图3、图4 所示分别为锻件的上、下模的外形尺寸及布局形式,模具材料均为5CrNiMo。

图4 锻件的下模

4 模具的数控加工

UG NX 以CAM 基础模块作为连接所有加工模块的基础,可根据现有的模具三维模型,通过选择相应的模块进行自动编程。根据点位加工编辑功能,按照用户需求进行灵活的修改和剪裁、定义标准化刀具库、加工工艺参数样板库,使用粗加工、半精加工、精加工等操作,实现数控加工。

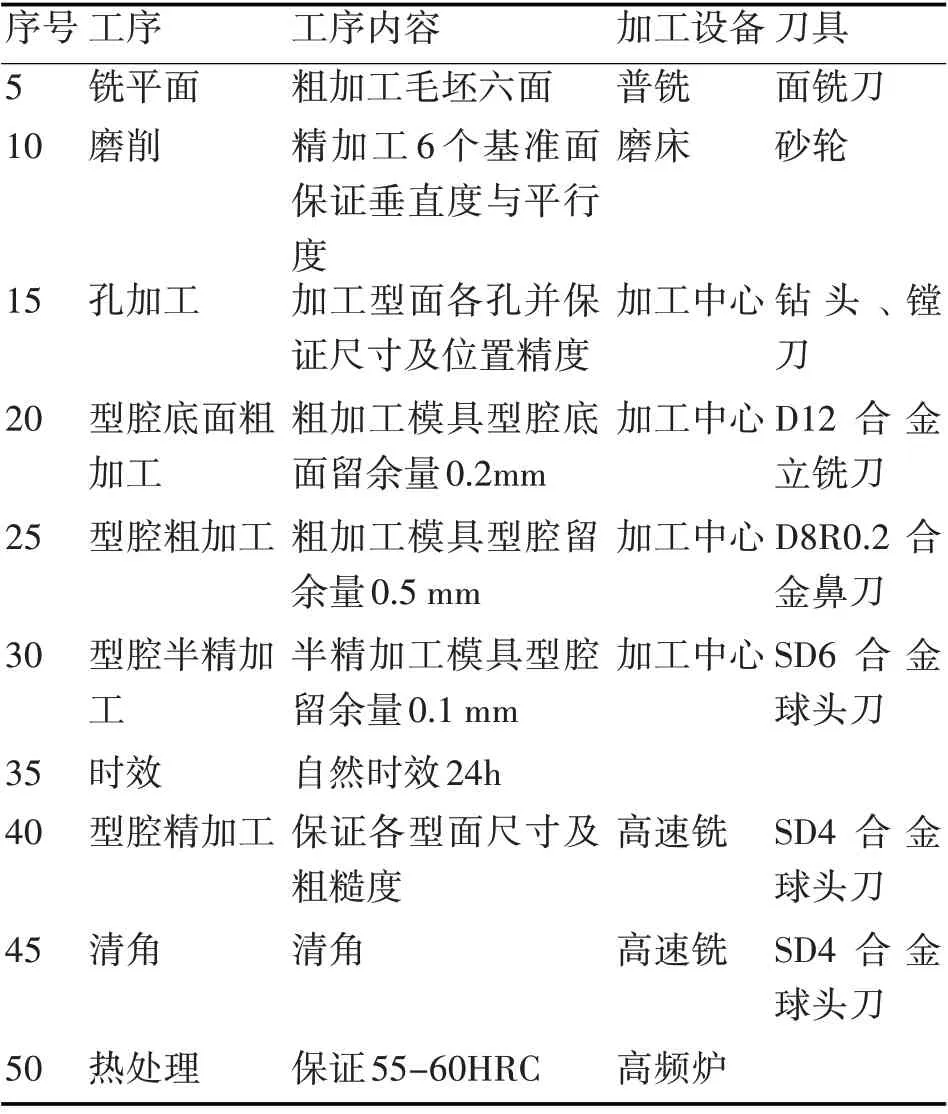

4.1 模具加工工艺分析

模具零件在具体加工过程中,选择合适的加工工艺至关重要,其直接影响模具零件的加工精度。如图3、4 所示为模具的工程图,外形尺寸为288mm×348mm×160mm,根据零件工程图可知零件尺寸较大、加工特征面较多、加工难度较大;同时模具材料采用5CrNiMo,具有良好的韧性、强度和高耐磨性,属热作模具钢。加工工艺按照先粗后精、先主后次的原则,根据不同的特征面选择合适的刀具以及加工工艺参数,如表1 所示为该模具加工的具体工艺路线方案[9~10]。

4.2 编程及生成刀路轨迹

根据表1 模具的加工工艺方案,利用UG 软件的CAM 模块创建加工工序,具体详细步骤如下[11~12]。

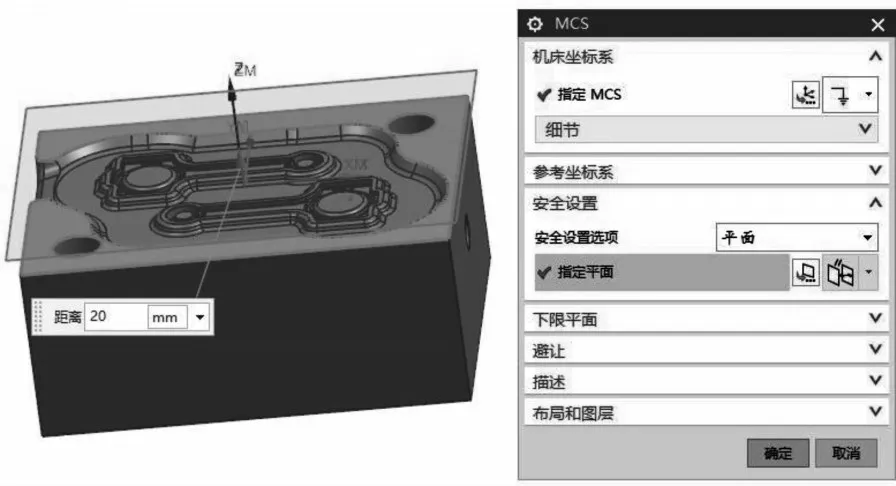

1)创建加工坐标系MCS,位于毛坯上表面中心位置,指定安全平面,距离毛坯上表面20mm,如图5所示。

表1 连杆模具数控加工工艺流程

图5 创建MCS及安全平面

2)指定部件和毛坯以及切削区域。

3)创建使用的刀具,定义相关刀具参数。

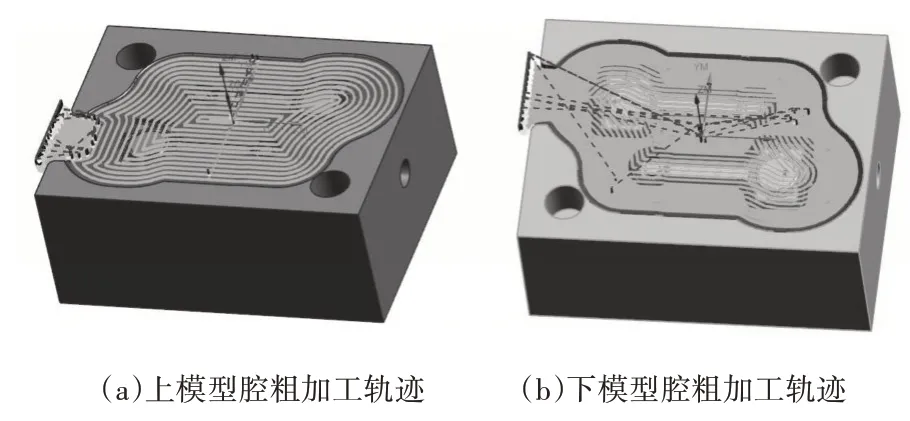

4)指定工艺方案,创建加工工序,生成加工轨迹,如图6所示为上、下模型腔粗加工刀路。

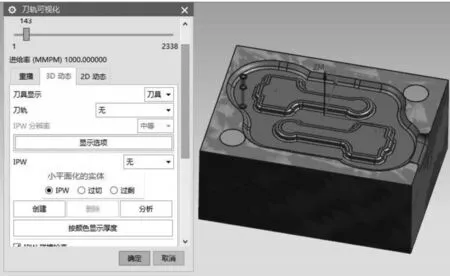

5)模拟仿真加工,所有刀路轨迹生成后,需进行动态模拟仿真,如图7所示。

图6 模具上、下模粗加工轨迹

4.3 后置处理过程

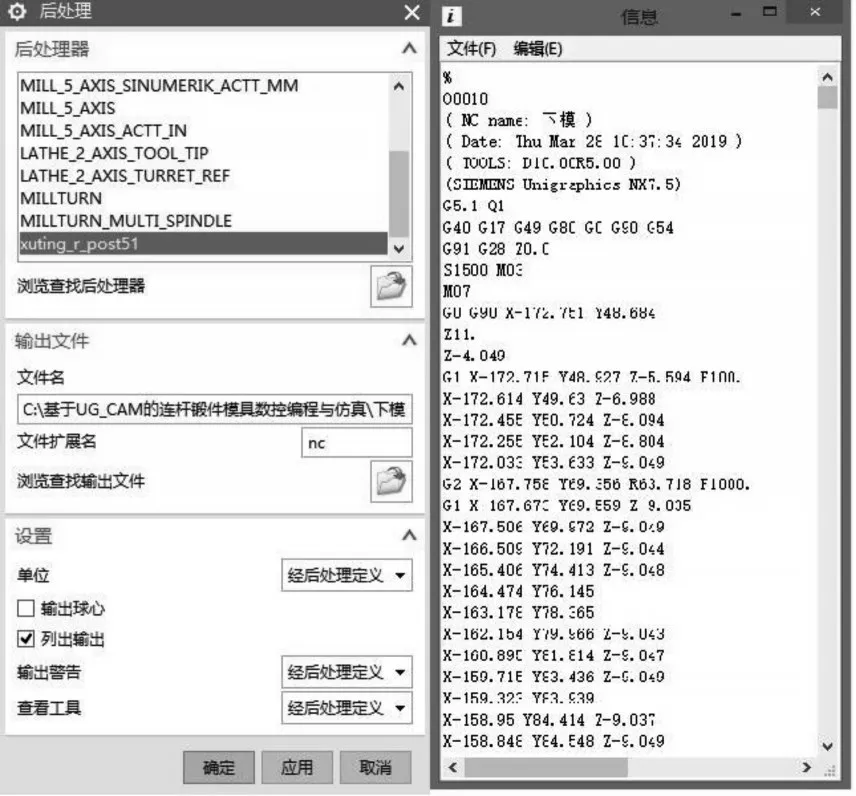

经NX UG10.0 软件生成的刀路轨迹包含了切削刀具位置及机床控制指令的加工刀轨文件[13],该刀轨文件不能直接驱动机床加工,需要调用专用后处理器,如图8 所示。将其转换为特定机床控制器所能接受的NC 程序,对刀路轨迹文件进行后置处理,自动转换为符合设备加工要求的编程代码,最后将代码程序导入对应的数控机床,加工出符合图纸要求的模具。

图7 下模型腔仿真加工

图8 专用后处理器及下模型腔粗加工程序

5 结语

本文结合连杆锻件自身的结构特点、模具零件的加工工艺及UG 软件的编程仿真方法,创建加工该连杆模具的编程代码,经仿真检验无误后,直接用于指导生产实践。加工出来的模具锻造的连杆零件性能满足使用要求,为其他相似零件的数控加工工艺方案提供一定的理论依据和参考价值,降低企业的生产成本,提高生产效率。