新能源车再生制动系统制动踏板感觉研究

2020-05-25朱玙熹崔海峰马加奇

朱玙熹,崔海峰,马加奇

(泛亚汽车技术中心,上海201201)

0 引言

随着油耗和排放日渐严苛的需求以及新能源车型的普及,驱动系统向低真空和无真空发展,电控制动助力器取代传统真空制动助力器已成为制动系统发展主要趋势,除了可以提供零真空制动助力,还可以实现再生制动踏板力调节以及主动制动等高级功能。踏板感觉是驾驶员在日常驾驶中最为敏感的,也是JDpower响应全球客户呼声权威调研机构中权重最高的一项。新型制动助力系统的应用,首先要提供安全可靠、良好的制动踏板感觉。

随着新能源车辆的推广应用,再生制动功能成为新能源汽车的关键技术之一,而电控制动助力器的踏板力调节功能使得再生制动可以达到0.3g减速度。对于传统车辆的制动过程,车辆动能转化为制动器的热能。对于新能源车辆可通过具备发电功能的电机转化为电能,用来收集传统车辆在制动和滑行过程中的能量浪费,也称为再生制动回收,除改善燃油经济性外,也可延长制动摩擦片的售后维护周期。由于再生制动为一个动态过程,再生制动过程中电控制动助力器如何提供稳定的踏板感成为必须要解决的关键问题。

对于新能源车,再生制动回收可以分为滑行制动能量回收、叠加式制动能量回收以及协调式制动能量回收,而协调式再生制动减速度可以达到0.3g,满足2021年CATC以及WLTC测试工况要求,成为再生制动技术的主要方向。关于再生制动,国内外已有相关研究,张京明等[1]针对混合动力汽车的再生制动系统的工作原理,依据理想的前后轮制动力分配曲线,基于比例控制策略,合理分配摩擦制动和再生制动力,实现更多的再生制动能量回收。胡胜、黄妙华[2]建立了驾驶员制动意图模糊识别模型和基于遗传算法的制动力分配优化模型,通过系统仿真,能够有效提高制动过程中的能量回收率。何莉萍等[3]考虑了制动能量回收时驾驶员的安全性,提出了基于模糊神经网络控制的汽车辅助再生制动系统,可以监控车辆与前车的相对距离和相对速度,来调节前轮的再生制动力,提高了再生制动过程中的车辆安全性。张雷等人[4]以分布式驱动电机汽车为研究对象,提出再生制动与液压制动协调控制策略,以保证在电动汽车防抱死制动过程中的车辆稳定性。

再生制动工况下的制动踏板感的调解,是再生制动客观体验的关键环节。张建亮、赵锴锴[5]针对再生制动系统踏板感觉模拟器,通过AMESim软件仿真,得到了与传统制动系统一致的制动踏板感觉。陈庆樟等[6]以传统液压制动踏板感为目标,采用轨迹跟踪控制策略,建立了再生制动集成系统踏板控制模型。侯付来[7]对再生制动与液压制动的协同控制策略和控制装置进行了研究,运用AMESim搭建再生制动系统模型,研究影响制动踏板感觉的关键因素。

1 协调式再生制动模型

1.1 协调式再生制动原理

协调式再生制动工况,需要车辆的制动系统和驱动系统协调工作来实现。如图1所示,以电控制动助力器以及电子稳定控制器ESC作为协调式再生制动的系统解决方案,可实现0.3g减速度的再生制动,满足95%以上的日常制动工况,降低能耗,提升车辆续航里程。电控制动助力器通过软件标定,可实现制动踏板感觉的调节,同时此电控制动助力器采用传统助力器相同主缸,具有耦合的制动踏板以及明确的ABS路感。再生制动系统综合考虑车辆稳定性状态平衡摩擦力矩和再生制动力矩,基于电控制动助力器以及电子制动控制单元实现协调式再生制动,文中研究再生制动工况电控制动助力器制动踏板感觉。

图1 协调式再生制动系统工作原理

协调式再生制动系统主要功能如下:(1)通过踏板行程传感器以及主缸压力信号判断驾驶员制动意图;(2)提供制动助力功能,使得驾驶员用较小的踏板力达到所需车辆减速度,减轻驾驶员疲劳、提高驾驶舒适性,其电控制动助力器电机为制动助力动力源;(3)通过CAN总线分配再生制动力矩,通过制动液控制在卡钳端产生的摩擦制动力。其再生制动力矩只能作用在驱动轴端,再生制动力矩大小跟车辆状态有关,比如电池电量、电机再生制动能力、车辆稳定性状态、驾驶员制动意图等。

协调制动能量回收系统仅在驾驶员踩下制动时工作,制动力由再生制动力和制动器摩擦制动力相叠加,使得其总和等于驾驶员的需求制动力。在协调式再生制动工况下,驾驶员踩下制动踏板后,制动液储存在ESC的低压蓄能器中,确保轮缸卡钳端不建压,以此电机的反向扭矩施加在轮端来提供车辆的对应减速度。

以一辆车速120 km/h车辆进行0.25g减速度恒定制动为例,如图2所示,由于电机具备高速恒功率低速恒扭矩特性,高车速时再生制动能力不足,则制动减速度由液压制动和再生制动共同承担;随着车速的降低,电机再生制动能力增强,可全部由再生制动来承担制动减速度,液压制动减少,主缸压力减小;由于低车速驱动系统散热需求,再生制动能力缓慢降低到0,为了确保减速度恒定,液压制动需要进行相应的补偿,液压制动增大,主缸压力增大。在这个过程中由于再生制动为动态过程且实时变化,为了确保减速度等同于驾驶员需求,液压实时进行调节,导致主缸压力为动态变化的过程。除了受驱动系统再生制动能力的影响,主缸压力还会受到车辆稳定性状态的影响、驾驶员制动意图的变化,从而需求根据理想的制动踏板感觉曲线和实施变化的主缸压力,进行软件调试,进而实现制动踏板力的平衡以及踏板力的稳定。

图2 再生制动特性曲线

1.2 协调式再生制动踏板感觉模型

协调式再生制动的运用,需要考虑驾驶员制动踏板感觉的设计优化,即需要满足在无协调式再生制动时和有协调式再生制动时的制动踏板感觉的一致性。电控制动助力器物理模型如图3所示。

图3 电控制动助力器物理模型

由电控制动助力器物理模型可知,驾驶员通过踏板推杆输入踏板力,电机助力通过小齿轮、大齿轮和滚珠丝杠机构将电机的旋转运动转化为丝杠的直线运动推动阀体,同时驾驶员踩制动踏板作用在输入推杆的力可以推动反馈盘,输入推杆和阀体共同将作用力施加在反馈盘上,推动主缸活塞移动,实现制动压力的建立。踏板推杆与阀体的相对位移可以通过位移传感器检测,通过控制踏板推杆与阀体的相对位移大小,可以实现不同的电机制动助力比。

在驾驶员踩下制动踏板时,踏板力和电控制动助力器电机助力共同克服制动液压系统反力。根据BFI目标要求,可以通过电控制动助力器标定实时调整电机制动助力大小,根据力平衡原理,确保恒定踏板行程下驾驶员制动踏板输入力保持不变。

根据牛顿力学定律以及电控制动助力器的物理模型,通过受力分析,可以得到对应的电控制动助力的力学平衡方程如下:

式中:Fpedal为驾驶员作用在踏板上的力;Fboost是通过电机作用的助力;Fspring是回位弹簧的作用力;Fhydraulic是主缸的液压反作用力。

由电控制动助力的力学平衡方程可知,对于选定的电控制动助力器,通过调节电机的助力大小,可以实现不同的制动踏板感,以及实现再生制动工况踏板力的调节。

2 基于协调式再生制动踏板感觉调节

由协调式再生制动的工作原理以及电控制动助力的力学平衡方程可知,在制动能量回收的工况下,由于ESC将轮缸液量储存入低压蓄能器,电控制动助力器主缸的液压反作用力Fhydraulic将下降,需实时控制踏板推杆与阀体的相对位移大小,以平衡驾驶员制动踏板力,保证制动能量回收时良好的踏板感觉一致性。

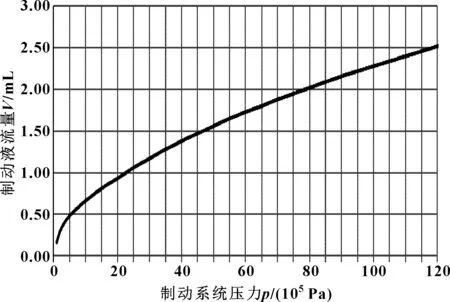

制动踏板感觉依赖于制动系统p-V曲线,其中p为制动系统压力,V为制动液流量,如图4所示,p-V曲线可以转化为推杆行程压力曲线s-p曲线,如图5所示,其中s为输入推杆行程,p为制动系统压力,以s-p曲线作为控制目标。再生制动工况过程中,根据s-p曲线计算一定推杆行程下虚拟的主缸压力。以输入推杆行程s=a为例说明,即驾驶员意图的主缸压力SPD(SP Demand)=pa0,进而得到整车所需的总的制动力矩。以再生制动力矩可以换算为pa2,那么实际液压则对应于pa0-pa2,此部分液压由ESC进行调节控制。

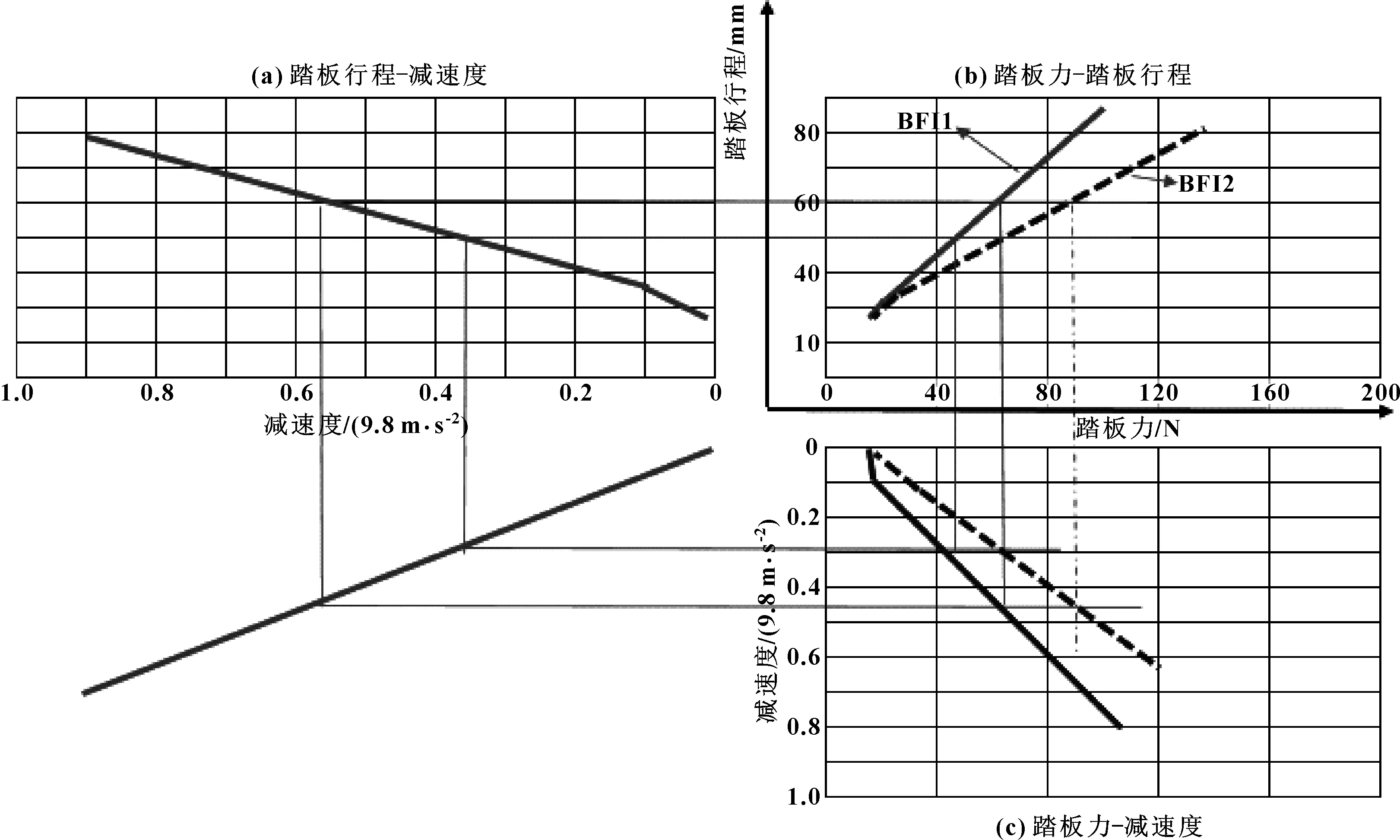

当车辆制动踏板感觉BFI曲线设定之后,如图6,BFI曲线包含了3组关系:踏板行程-减速度曲线,踏板力-减速度曲线,踏板力-踏板行程曲线;一定的制动系统,踏板行程-踏板减速度根据s-p曲线为确定的关系,那么踏板力是可调参数,设定了一组BFI1踏板力-踏板减速度曲线之后,那么踏板力和踏板行程关系则确定;通过调节不同减速度下对应的踏板力,可以得到不同的踏板力和踏板行程关系,如图6中BFI2所示。

图4 压力流量p-V曲线

图5 推杆行程压力s-p曲线

图6 制动踏板感觉BFI调节关系示意

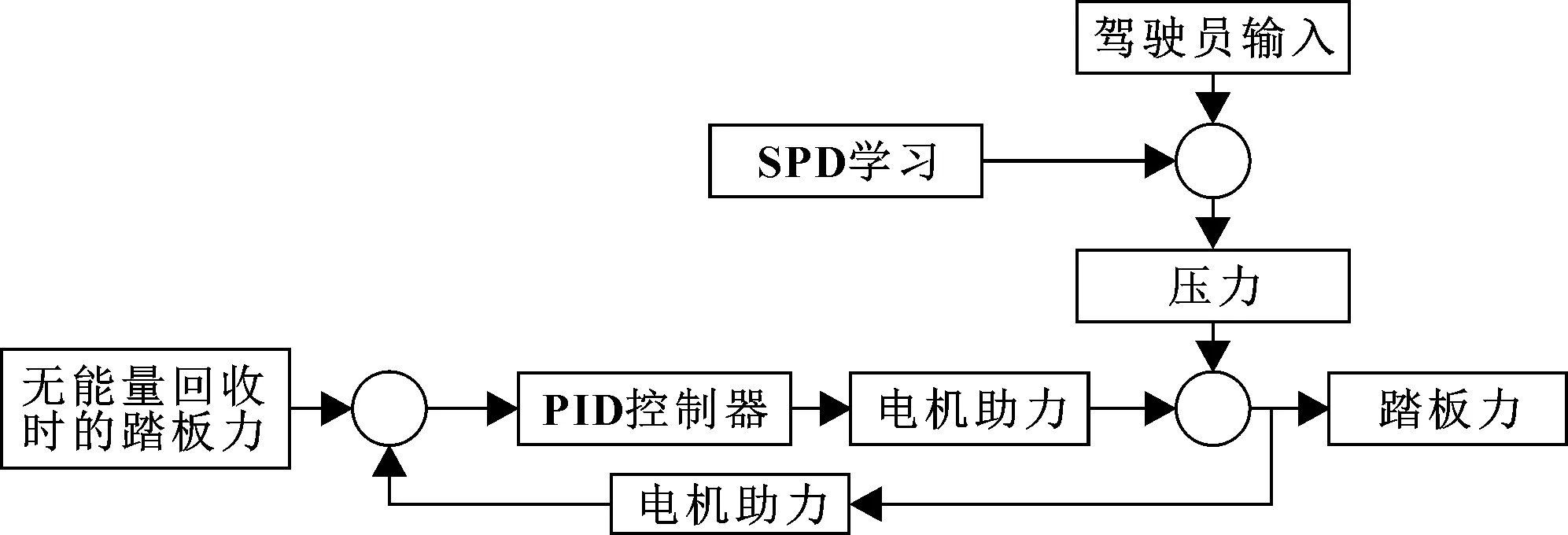

以驾驶员的踏板推杆行程为输入,基于PID控制的制动助力控制,实现制动踏板感控制,具体的协调式再生制动制动踏板感控制算法如图7所示。

图7 协调式再生制动制动踏板感控制算法

由于实际的制动系统不同车辆之间p-V曲线一致性存在一定带宽,并且同一辆车不同工况比如温度不同,高速低速转弯工况,卡钳Cp值变化导致转换的不同推杆行程对应的主缸压力变化。由于再生制动工况,其摩擦制动液压力计算来源于s-p曲线,为了确保有再生制动和无再生制动BFI线性度和一致性,需要获取当前车辆准确的s-p曲线。为了获取准确的s-p曲线,需要在低车速纯摩擦制动工况下,根据主缸压力传感器得到的主缸压力pMC_actual以及推杆行程传感器获取的推杆行程sactual进行迭代计算学习,得到SPD学习系数。控制算法中,SPD学习是根据不同车辆的实际制动系统建压能力大小,不断地将软件内部预设的液量与压力的相关曲线进行自学习,以靠近实际车辆的液量与压力的曲线,具体学习过程如图8所示。

图8 SPD学习过程

ESC在检测到实际车辆的踏板行程与压力的关系曲线与软件内预设的曲线不一致时,会在纯液压制动工况下,选取3个不同推杆行程对应的点,通过如下算法将踏板行程压力曲线不断往实车曲线靠近,每个点选取40个pMC_actualy压力值的平均值进行迭代。

式中:α为SPD学习系数。

3 试验测试结果

通过SPD自学习的算法应用以及实车的匹配与测试,得到车辆在不同挡位下的制动踏板感参数,由于N挡驱动系统是切断状态,驱动电机无法做电机制动,因此N挡可以模拟无制动能量回收工况下的制动踏板感,而D挡为驱动挡,可以得到制动能量回收工况下的制动踏板感。

测试在车辆有制动能量回收和无制动能量回收下的制动踏板感,得到制动踏板感的对比如图9—图11所示,相比未优化前制动踏板感觉线性度以及一致性明显提高。

图9 D挡和N挡下踏板行程和踏板力的关系

图10 D挡和N挡下踏板力和车辆减速度的关系

图11 D挡和N挡下踏板行程和车辆减速度的关系

4 结论

以新能源车协调式再生制动系统的制动踏板感为研究对象,针对协调式再生制动系统踏板感调节难的问题,提出基于软件SPD自学习的算法,进行再生制动工况下的制动踏板感调节。运用基于电控制动助力器和ESC的协调式再生制动系统方案,通过对电控制动助力器控制策略的研究,并经过实车测试验证,得到在有能量回收和无能量回收的工况下制动踏板感觉一致性较好的结论。