机器人自动化焊接工作站辅助编程工艺

2020-05-24何幼根斯圣斌杜荣来艾尚江蒋国文

何幼根,斯圣斌,杜荣来,艾尚江,蒋国文

(中建材轻工业自动化研究所,杭州 310000)

进入21世纪,新一轮产业变革和科技革命正在逐渐兴起,全球科技创新呈现出新的发展特征和态势,能源短缺和劳动力成本上升成为中国制造业发展中面临的主要问题。事实证明,传统制造业依靠拼资源、拼劳动力的粗放型增长模式已难以为继,电杆行业也不例外。由于焊接对象的标准化程度低,工人流动等原因使得产品品质及产量控制存在困难。如何科学有效地将现代化设备运用到钢筋骨架焊接中,成为技术突破的重中之重。

1 钢筋骨架编程原理及应用

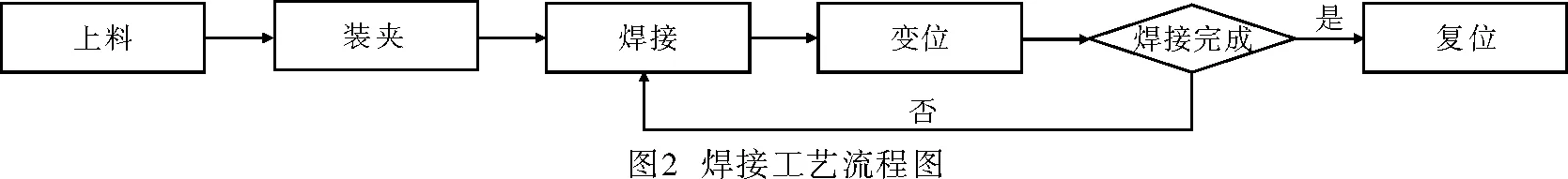

机器人焊接工作站(图1)可根据预设程序,在图2的工艺流程中进行反复作业。机器人焊接工作站是由一台焊接机器人和两个变位器为主体组成的一套自动化焊接设备,主要应用于中间法兰电杆钢筋骨架的焊接。工作时变位器带动法兰盘及卡爪盘同步旋转,使装夹在卡爪盘上的钢筋骨架与法兰进行同步旋转焊接。后端托架高度可调,保证钢筋骨架与法兰中心线重合。托架前后可调,以适应不同长度规格的钢筋骨架。上料时,将法兰安置在有定位销定位的法兰盘上,启动装夹按钮,气缸将法兰夹紧。用行车将待加工钢筋骨架吊装至托架上,操作工将钢筋骨架沿可移动托架推入卡爪盘,钢筋末端与法兰端面接触,如发现钢筋末端参差不齐,可旋转变位器,用石笔标记超差钢筋,将钢筋骨架退出卡爪盘后对超差钢筋进行气割。确认无误后,启动装夹按钮,由气缸驱动的卡爪将钢筋夹紧,卡爪槽内呈V字型,以适应不同直径的钢筋,且卡爪有将钢筋精确分度的功能。卡爪盘与法兰盘采用柔性设计,卡爪盘可整体拆卸更换,法兰盘上开有不同规格的槽口,以应对不同规格的产品。

焊接机器人的焊枪定位精度可达到±0.1 mm,温度带来的误差大致在0.01~0.1 mm之间,充分保证焊接精度。工件装夹完毕后,编程的通用性对这一过程中的焊接质量起到决定性作用。

由于中间法兰电杆钢筋骨架的尺寸精度要求(GBT—4623-1994)尚未达到机器人焊接所需的水平,中间法兰电杆的钢筋骨架滚焊前道工序钢筋校直机的偏差在±1.5 mm,且钢筋的扭曲程度不一,焊接机器人无法直接通过某一个钢筋骨架作为编程样板,设计适用于所有钢筋骨架的焊接程序。

试验证明,通过机器人单独编程得来的钢筋骨架成品明显优于人工手工焊接,但是使用此程序进行反复作业,后续产品质量反而低于人工焊接,具体体现在钢筋焊伤高温退火,位置偏差导致的虚焊可以由后道工序进行补焊,不影响钢筋骨架的使用。但焊伤的钢筋骨架会严重影响使用,甚至直接报废。机器人焊接工作站试生产过程中发现的焊伤情况主要由两种因素造成。一种是由于钢筋骨架本身的不规则性扭曲导致的,焊枪在沿预设路径焊接时,钢筋扭曲到焊接路径上,焊丝接触钢筋,且直接焊在钢筋上。另一种是由于编程不合理造成的包括电流过大、冷却时间不足等,可以根据实际操作中的情况进行及时调整。

针对钢筋骨架个体进行逐个编程会消耗大量时间成本,还大大增加了操作人员的技能要求。自动化焊接相对于人工焊接的优势在于简化了人工操作、降低工人劳动强度、提高产品质量,对钢筋骨架进行逐个编程与这一主旨背道而驰,显然不现实。考虑到焊接过程中,焊丝与焊缝之间的尺寸容余量较大,按照钢筋矫直后尺寸的中间值作为标准尺寸,以标准尺寸钢棒代替钢筋作为编程标准制作标准器可以规避因钢筋尺寸偏差造成的焊接质量问题。

除去编程造成的焊接问题,法兰加工质量也会极大程度上影响焊接效果,焊接自动化对于前道工序提出了更高的要求,需要法兰焊接面有较好的圆度,且法兰整体同心度要达到标准。上游法兰供应商需要对法兰焊接面进行车削或使用冲压模具。

编程时与焊接机器人的衔接部分也非常重要。通用焊接机器人一般都由三个相互关联的部分组成:机械手、控制系统和示教系统。机械手是机器人的执行机构,控制系统是机器人的神经系统,示教器是机器人与人的交互接口,在示教过程中它将控制机器人的全部动作。示教也称导引,由操作人员引导机器人按实际焊接路线操作,焊接机器人在这一过程中记录每个节点的位置和运动参数等,记录完成后焊接机器人将生成一个连续动作的程序,按照之前的操作路径进行精确动作,这就是示教和编程的关系。示教是机器人进行简单工件焊接时的一种常用编程方法。

2 焊接角度控制

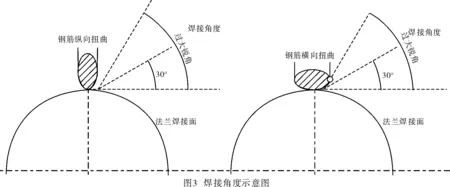

由于钢筋形状及尺寸不规则,在使用预设程序进行焊接时即使分度均匀,也会由于钢筋局部扭曲、翻转,引起焊丝与焊缝间距过大导致虚焊,或焊丝直接接触钢筋导致焊伤的情况。以φ14的钢筋为例,固定在焊接表面时实测横向尺寸在φ13.4~φ15.2之间。采用6 mm焊丝焊接时仰角过大,钢筋部分扭转直接接触焊丝,会存在焊伤,考虑到焊丝到焊缝的容余量为1~3 mm,可采用30°的焊接角度,减小仰角既可以使机器人在焊接过程中避让夹持装置,也可以通过调整角度避让钢筋防止焊伤且保证焊接质量(图3)。电流控制在220~260 A最佳。其它直径钢筋焊接过程中可采用不同仰角,根据实际焊接情况决定。

焊接时如果发现在同一次变位跨度下的钢筋存在统一方向上的偏差,说明钢筋夹持装置存在偏差,也可以通过修改变位器的角度参数进行调整,消除设备本身固有误差。

目前市场上已有机器人专机焊缝跟踪系统,可针对不规则边界进行跟踪焊接,检测精度达到0.1 mm,控制周期30 ms,视场宽度30~40 mm,与新松、埃夫特、时代、广数等国内品牌和以安川、库卡、发那科、ABB、松下为代表的国外品牌主流机器人系统匹配。可应用于船舶、车桥、钢管、钢结构、集装箱行业。但由于其价格成本较高,加装一套跟踪系统几乎会让机器人设备整体价格翻倍,需根据实际需要选择。

3 结 语

自动化焊接工艺已经成为了一种综合科技型的先进制造技术。焊接结构朝重型化、大量化、高参数和精密化的科技化方向发展。自动化焊接设备会对上道工序提出要求,使工件工艺水平得到提高,工件制造标准化,倒逼行业整体进步。同时,对下游客户而言,自动化焊接设备生产带来的高质量产品是其安心使用的重要保障。伴随着制造业发展的趋势,自动化焊接工艺的水平高低也正在成为电杆行业重要的砝码,形成企业的核心竞争力。