150t 转炉冶炼弹簧钢脱氧工艺优化实践

2020-05-24孙学刚

孙学刚

(新疆八一钢铁股份有限公司炼钢厂)

1 前言

弹簧钢是汽车工业中应用比较广泛的钢种,钢中全氧含量是弹簧钢重要的质量评价标准之一,降低弹簧钢的全氧含量可以使弹簧疲劳寿命得到显著提高。2016年颁布的《弹簧钢》(GB/1222-2016)标准中要求弹簧钢钢材(或坯)钢中氧含量不大于0.0025%,八钢第一炼钢厂150t 产线2018年生产的弹簧钢钢材全氧含量平均为35.4×10-6, 其中小于25×10-6比例为21.6%,不能满足新标准中对弹簧钢中氧含量要求。针对如何降低弹簧钢的全氧含量,提高钢的洁净度,技术人员对弹簧钢脱氧工艺进行了优化。

2 硅锰系弹簧钢工艺路线及脱氧方法

工艺路线:KR 脱硫一15Ot 转炉一150tLF 炉一150mm×150mm 小方坯连铸机

2.1 硅锰系弹簧钢的脱氧方法

对于硅锰系弹簧钢的生产过程中现在一般采取两种脱氧方法,两种脱氧方法各有优缺点。

(1)硅脱氧:严格控制钢中Al 含量,避免钢中Al2O3的生成,并通过合适的精炼渣吸收,吹氩搅拌,或真空处理等手段促进夹杂物上浮。这种工艺虽然T[O]含量可能高于铝脱氧钢,但钢中会形成低熔点、具有良好变形能力的 CaO-Al2O3-SiO2及MnO-Al2O3-SiO2等类型的夹杂物,是一种夹杂物塑性化的脱氧方法。

(2)铝脱氧:采用强脱氧剂Al 脱氧,将钢中绝大部分溶解氧转化为Al2O3,然后通过合适的精炼渣吸收,或钙处理,吹氩搅拌及真空处理等手段促进夹杂物上浮去除,获得数量小,细小且弥散分布无害夹杂物,可以将钢中T[O]含量降低到10×10-6以下的水平,但由于钢中的铝含量较高,在小方坯连铸浇注过程中易发生连铸中包水口结瘤的现象。

2.2 硅锰系弹簧钢优化脱氧方法的理论基础

对于硅锰系弹簧钢,因为钢中的硅元素含量较高,一般采取转炉出钢硅铁进行沉淀脱氧,由于硅脱氧的深度不足,采取铝进行终脱氧,可得到脱氧彻底的钢液。同时LF 炉采用还原性白渣进行扩散脱氧,进一步降低钢液中的氧。

(1)转炉冶炼弹簧钢沉淀脱氧发生的主要反应:

(2)在LF 炉精炼条件下还原性渣系进行扩散脱氧发生的反应:

2.3 脱氧工艺优化前硅锰系弹簧钢材中氧含量

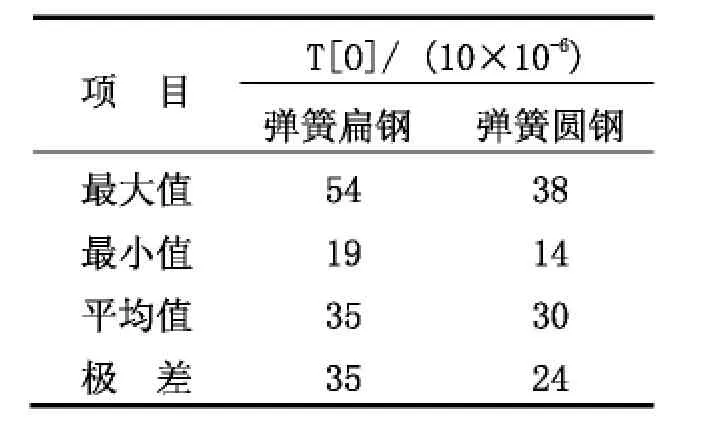

表1 为脱氧工艺优化前150t 转炉生产硅锰系弹簧钢材中氧含量情况。

表1 150t转炉产线生产弹簧钢材T[0]含量

从表1 可以看出,单纯采用硅沉淀脱氧和精炼LF 炉采用还原渣扩散脱氧,弹簧扁钢轧材上T[O]极差波动为35×10-6,材上T[O]平均值为35×10-6,弹簧圆钢材T[O]极差波动为24×10-6,材上T[O]平均值为30×10-6,不能满足《弹簧钢》(GB/1222-2016)标准中弹簧钢钢材(或坯)钢中氧含量不大于0.0025%的要求。

3 150t 转炉弹簧钢脱氧工艺的优化

3.1 转炉沉淀脱氧优化

转炉根据碳氧积规律,提高转炉终点碳含量,降低转炉终点钢液中的游离氧含量。根据终点碳对应的不同游离氧含量,调整预脱氧电石的加入量,采用硅铁合金进行主要的脱氧合金化,出钢后期加入定量的铝铁进行终脱氧保证钢液脱氧深度。

具体措施:(1)转炉终点碳的控制采取高拉补吹的操作方式,将转炉终点碳控制在0.10% ~0.20%。

(2)转炉出钢过程采用先弱后强脱氧顺序,前期根据转炉终点碳含量加入0.5~1.5kg/t 电石进行预脱氧,出钢至三分之一时加入硅铁,硅锰合金进行脱氧合金化,后期加入0.5kg/t 的铝铁进行终脱氧。

3.2 LF 炉扩散脱氧及钙处理工艺优化

LF 炉采用碱度约为3.5 的还原渣,渣系中配一定量Al2O3,渣中CaO/Al2O3为1.8~2.0,有利于吸附钢中的Al2O3夹杂物及夹杂物塑性化,最终得到以塑性夹杂物为主,夹杂物细小、均匀、弥散分布的洁净弹簧钢,优化后的渣系见表2。

表2 优化后的精炼渣系组成%

3.3 LF 炉钙处理工艺优化

由于采用了铝进行终脱氧,钢中含有0.015%~0.020%的酸溶铝在连铸浇注过程中很容易与大气中的氧发生反应生成Al2O3夹杂物,并在连铸中包水口内壁聚集长大导致发生结瘤,因此对钢液进行钙处理使钢液中Al2O3夹杂物形成低熔点的12CaO·7Al2O3,能够有效避免连铸水口结瘤。钙和钢液中Al2O3夹杂物变性反应较为复杂,最简单的反应为:

当钢液中ω[Als]=0.010%~0.020%时,Al2O3夹杂物形成低熔点12CaO·7Al2O3所需要的钙根据热力学计算要满足ω[Ca]/ω[Als]=0.09~0.2,基于此在生产弹簧钢通过喂钙线将钢中钙含量控制在0.002%~0.003%,同时连铸采取保护浇注措施,在连铸浇注过程中能够避免水口结瘤情况的发生。

4 优化后结果以及分析

4.1 脱氧工艺对钢中[Als]含量T[O]含量的影响

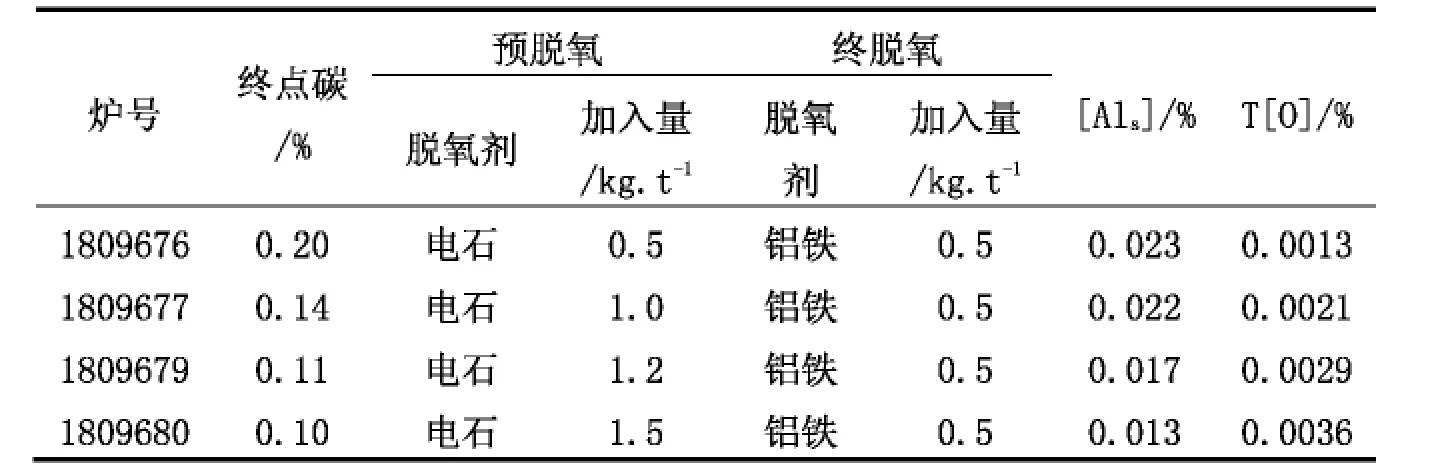

脱氧工艺优化后钢液中T[O]含量和[Als]含量见表3所示。

从表3 可以看出,转炉终点碳控制在0.10%~0.20%时,随着预脱氧剂电石的加入形成的脱氧产物主要为气态的CO2,随着合金化硅铁的加入形成的脱氧产物主要为低熔点液态CaO-Al2O3-SiO2及MnO-Al2O3-SiO2等复合夹杂物可上浮至渣中去除,随着终脱氧剂铝的加入,在钢液中[Als]含量较高的情况下,钢液中剩余的游离氧全部转化为Al2O3夹杂物,并在LF 吹氩精炼过程中逐渐上浮渣中去除,最终使钢液中的T[O]含量明显降低。

表3 150t 转炉脱氧工艺优化后钢液中[Als]与T[O]含量

4.2 LF 脱氧工艺对钢中[Als]含量T[O]含量的影响

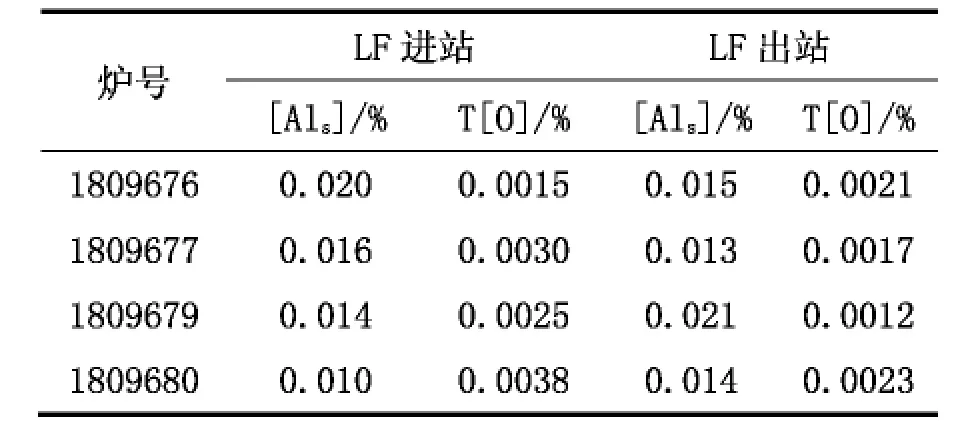

转炉出钢过程中充分利用良好的脱氧动力学条件,使用电石、硅和铝将钢液中的溶解氧迅速降到较低水平,大幅度减轻了精炼过程的脱氧负荷,LF 炉生产弹簧钢的主要任务为:造高碱度的有利于吸附Al2O3夹杂物还原渣,将钢中Al2O3高熔点的脱氧产物聚集长大后上浮至渣中去除,持续降低了钢中的全氧含量。LF 精炼过程中钢液中的[Als]与T[O]含量见表4。

表4 LF 炉精炼过程钢液中[Als]与T[O]含量

LF 炉精炼过程根据钢液中的铝含量进行铝铁配加,保证钢液脱氧深度。同时通过精炼过程造高碱度还原渣,LF 炉出站钢水[Als]控制在0.010%~0.020%,出站钢水全氧量最低12×10-6,平均18.25×10-6。

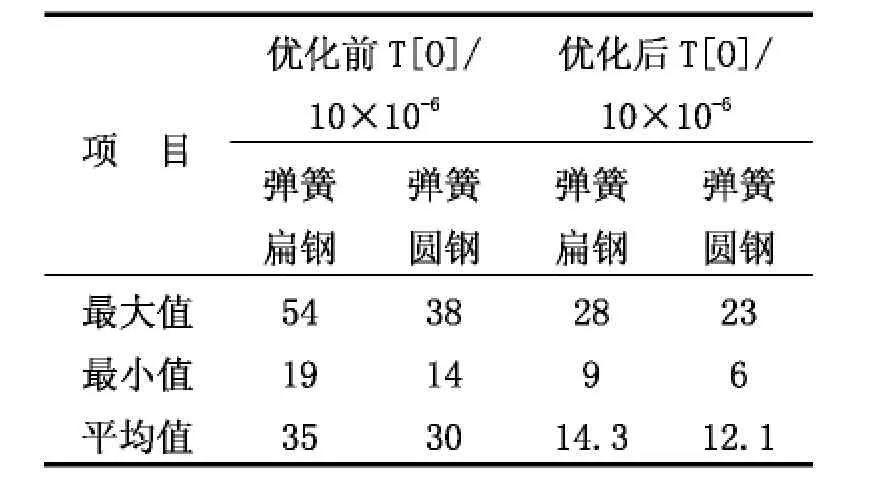

4.3 优化脱氧工艺后轧材中T[O]的对比分析

针对硅锰系弹簧钢的脱氧工艺优化后,弹簧钢成品材上的氧含量得到明显的降低。优化前材上氧含量小于0.0025%批次站21.6%,优化后材上氧含量小于0.0025%的批次可占到78.3%。具体数据见表5。

表5 LF 炉精炼过程钢液中[Als]与T[O]含量

5 结论

150t 转炉生产弹簧钢通过将终点碳控制在0.10%~0.20%、根据终点碳调整预脱氧剂电石的加入量及采用铝进行终脱氧的工艺优化;LF 炉采用有利 于 吸 附 高 熔 点 Al2O3脱 氧 产 物 的CaO-SiO2-Al2O3-MgO-CaF2渣系;对钢中Al2O3进行钙处理避免小方坯连铸浇注含铝钢中包水口结瘤等工艺措施,有效降低了弹簧钢成品材的氧含量,满足了《弹簧钢》(GB/1222-2016)标准中弹簧钢钢材(或坯)钢中氧含量不大于0.0025%的要求。