八钢干熄焦生产工艺的优化实践

2020-05-24刘智江

刘智江

(新疆八一钢铁股份有限公司炼铁厂)

1 前言

焦炭生产过程中干法熄焦工艺衔接炼焦工序与运焦工序,其具有独立的操作平台,是一个相对独立的工艺单元。

干熄焦技术原理:焦炉炭化室推出的红焦装入焦罐车,熄焦提升井起重机将焦罐提升并送至干熄炉炉顶,将红焦炭通过装入装置装入干熄炉内。在干熄炉中红焦炭与低温惰性气体直接进行热交换,将焦炭冷却至200℃以下,经排焦装置卸到带式输送机上,然后送往焦处理系统。吸收了红焦热量的惰性气体将热量传给干熄焦锅炉产生蒸汽(被冷却的惰性气体再由循环风机鼓入干熄炉冷却红焦),干熄焦锅炉产生的蒸汽送去发电。干熄焦技术可以回收约82%的红焦显热,每干熄一吨焦炭可回收3.8MPa、450℃约0.55t 蒸汽用于发电,相当于每吨焦炭能耗降低47kg 标准煤。干熄焦具有回收红焦炭的显热,降低能耗,改善炼焦生产的环境状况,减少污染,提高焦炭质量等诸多优点,在炼焦行业被推广运用。

干熄焦技术在八钢焦化生产中运用,并通过不断探索实践及技术优化,生产的干熄焦供给八钢2500m3高炉生产。

2 八钢焦化干熄焦技术的运用

八钢焦化建有4 座55 孔JN60 型焦炉,设计周转时间19 小时,年产能220万t,配套建设2×140t/h 干熄焦装置。八钢干熄焦生产采用了国内比较成熟可靠的工艺装备,红焦输送系统均为自动对位和联锁控制,采用旋转焦罐、装入料钟、给水预热器及振动给料,改善了炉内焦炭粒度的分布均匀性,从而提高了干熄炉的冷却效率。

生产实践表明,八钢运用干熄焦技术后,焦炭质量明显提高,这是因为焦炭在干熄炉内继续焖炉1.5~2.0 小时,有利于焦炭质量的改善,而且干熄焦处理的焦炭其冷却较为缓慢、均匀,内部热应力小,焦炭网状裂纹减少,气孔率低,真密度增大。干熄焦炭与湿熄焦炭对比,其M40可提高4%,M10可降低0.3%,焦炭热态性能提高,反应性降低2%以上。由于干熄焦技术带来的焦炭质量提升,满足了八钢2500m3高炉生产需求,运用干熄焦炭后,可使高炉焦比下降2%以上,提升高炉生产能力提高约1%。

3 八钢干熄焦的操作运行存在的问题

干熄焦系统投产初期系统设备故障多,系统运行不稳定。对影响干熄焦系统的主要因素进行分析。

3.1 1号、2号干熄焦的差异制约产能提升

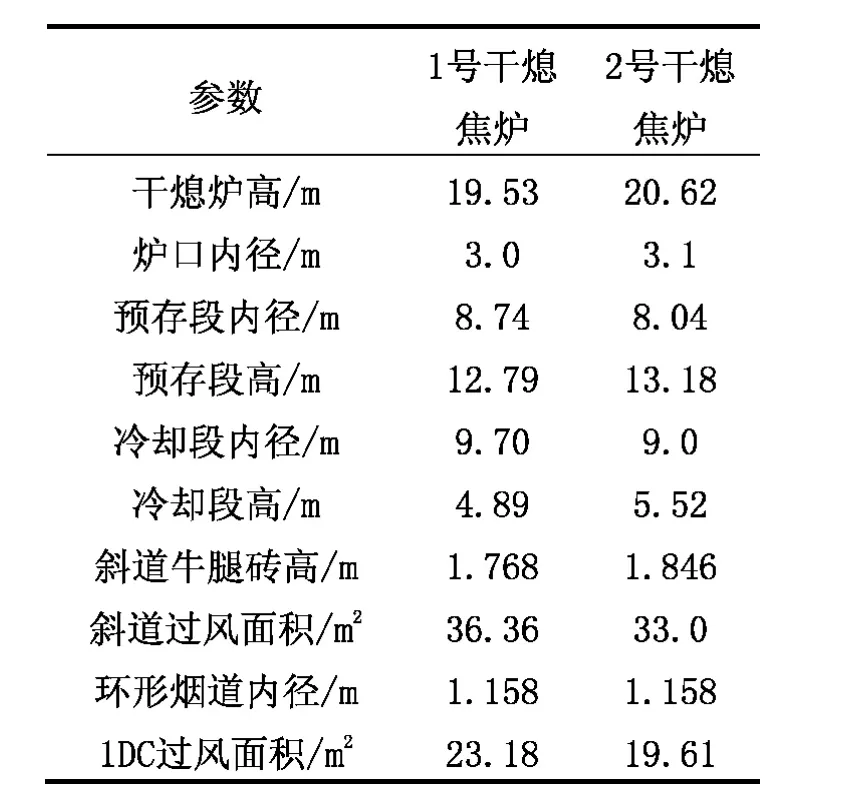

1号干熄焦、2号干熄焦虽然产能设计相同,但干熄炉尺寸有差异。1号干熄炉冷却段为“矮胖型”,2号干熄炉冷却段为“瘦长型”,1号、2号干熄焦炉设计尺寸见表1。

表1 1号、2号干熄焦设计参数对比

由于1号、2号干熄焦设计尺寸差别,造成操作参数不统一、差异较大,给标准化规范操作增加了控制难度,尤其是2号干熄炉系统的运行阻力要明显大于1号干熄炉,在增加产能的情况下其温度、压力控制明显恶化,制约了提高生产负荷的能力。

3.2 干熄炉预存段压力波动大造成环境污染及焦炭烧损

在产能提升时,预存段压力不能有效控制在规定范围内,同时还存在干熄焦预存段压力调节阀执行器动作滞后问题,波动最大在-300Pa~300Pa,严重影响干熄焦整体工况参数的控制,造成装焦时大量循环气体和烟尘从干熄炉装焦口冒出或大量空气吸入干熄炉燃烧焦炭,造成环境污染和焦炭烧损。

3.3 2号干熄炉易产生浮焦的风险

由于2号干熄炉内阻力大,当系统温度偏高,在加大循环风量降温时产生干熄炉斜道口压力偏大,锅炉入口吸力偏大,使焦炭进入斜道和1DC 通道。尤其在焦炉提高产能后,斜道容易发生浮焦现象,焦炭颗粒进入1DC 通道,并通过1DC 进入锅炉,会引起干熄焦锅炉爆管

3.4 排焦温度波动大的影响

由于设备故障、系统控制不合理、排焦量不均衡以及干熄炉内焦炭偏析等问题,造成排焦温度不均匀、不稳定,会对皮带造成烧损。

4 干熄焦工艺运行的调整及优化

4.1 采用差异化操作

针对八钢1号、2号干熄焦因为结构尺寸不同而产生的系统阻力差异较大问题,两个干熄焦系统采用了不同的操作控制方式。

根据实践摸索确定了差异化操作:2号干熄炉数在每班出46 炉以上时,由于循环风量的增加,排焦量的增加,干熄焦系统阻力增加,预存段压力波动也随之增加,通过降低生产负荷,减少预存段和锅炉入口压力波动;1号干熄炉在每班出炉数不超过50炉的情况下,干熄焦系统压力基本正常。因此,规定2号干熄炉数每班不超过46 炉。在产能提升的情况下,在1 期焦炉的检修时段,将2 期焦炉的焦炭送往1号干熄炉干熄,利用1号干熄炉生产能力大的优势,解决了制约2号干熄炉生产的问题。

4.2 干熄炉预存段压力控制措施

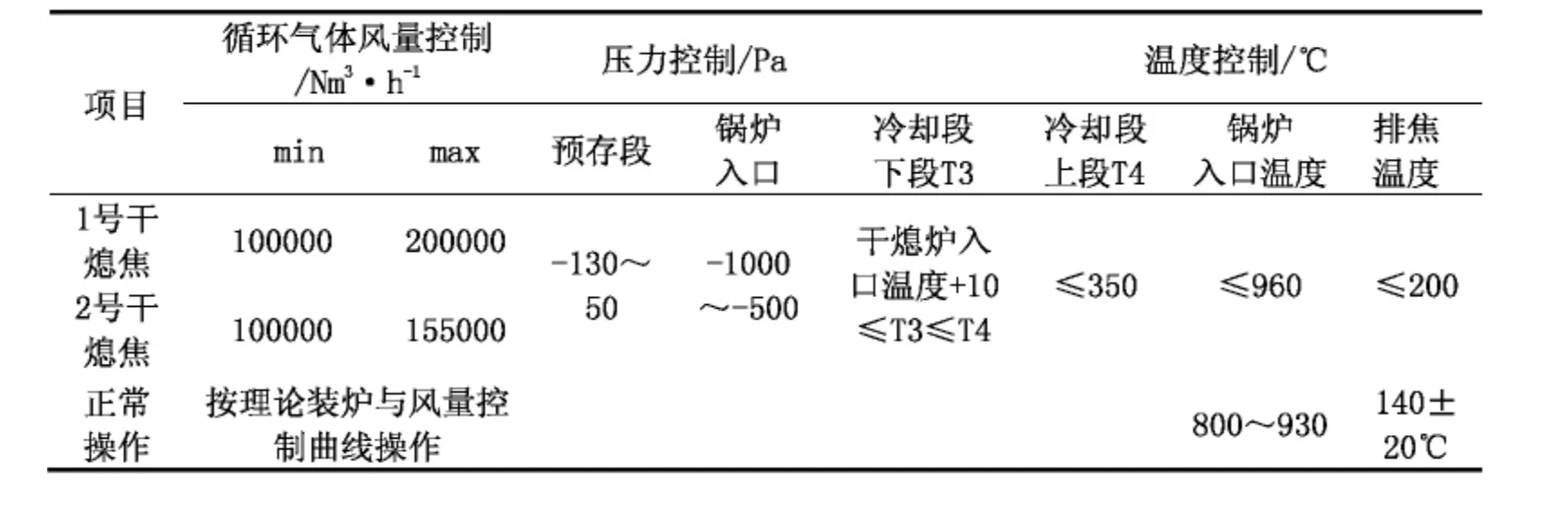

(1)2号干熄焦每班出炉数控制在46 炉内,1号干熄炉每班出炉数控制在50 炉内,风料比控制在1350m3/h 以下。每班出炉在46 炉,循环风量最高控制在155000m3/h 至160000m3/h。1号、2号干熄焦系统操作参数边界见表2。

(2)在未装焦时预存段压力控制在±50Pa 之内,锅炉入口压力在-0.50kPa~-0.80kPa。当打开炉盖进行装焦作业时,将预存段压力降低至-120±30Pa,红焦装完炉盖关闭,预存段压力恢复正常值。

(3)干熄焦料位控制在伽马射线上4 炉,料位做到稳定,保证预存段压力不因料位的过低产生波动。

(4)生产正常情况下,预存段压力采取自动控制模式,在自动控制过程中预存段压力波动大,改为手动调整,正常后改为自动控制。

(5)自动控制过程中,PID 参数的设定,由专人进行调试、确认;根据调试结果,运行班统一操作方法。

(6)在压力波动大时,可调整预存段压力旁通阀开度,也能有效控制预存段压力波动。

表2 1号、2号干熄焦系统操作参数

4.3 预防干熄炉斜道口产生浮焦的措施

(1)根据生产负荷合理控制循环风量。干熄焦循环风量和风速的关系见表3。

表3 干熄焦循环风量和风速的关系

注:(1)1号干熄炉冷却段截面积为73.86m2,,2号干熄炉冷却段截面积为63.59m2;(2)1号斜道过风面积36.36m2,2号 斜 道 过 风 面 积33m2;(3)1号 干 熄 炉1DC 过 风 面 积23.18m2,2号干熄炉1DC 过风面积19.61m2。

(2)根据每班出炉数制定合理的循环风量。1号、2号干熄焦循环风量与出炉数的关系见图1、图2。

图1 1号干熄焦循环风量与出炉数的关系

图2 2号干熄焦循环风量与出炉数的关系图

(3)2号干熄焦热管换热器能力不足,造成循环气体出口风温达140℃,是2号干熄焦循环风量升高的重要原因。利用2号干熄焦年修时间,对热管换热器加装一组换热管,循环气体出口风温出降至约120℃。

(4)为防止大风压波动,每次调整风量均匀平稳,调整范围控制在3000 m3/h 以内,低于规定值(5000m3/h)。

(5)加强系统负压段密封的检查,防止空气进入系统造成焦炭烧损而产生的锅炉入口及排焦温度升高,致使循环风量增加的情况发生。

4.4 稳定排焦温度

(1)干熄炉冷却段平行圆周温度、上下部(T3、T4)温度控制重点是防止焦炭在炉内出现偏析,平行圆周温差<100℃。防止焦炭在炉内出现偏析的处理手段是调节干熄炉底部出口的调节棒插入深度,为此要求由专人负责小量调节,通过长周期观察结果再继续进行调节。

(2)保持稳定的排焦量,按照振动给料器设备测定曲线确定排焦赫兹,在正常生产中保持料位稳定,排焦量就按115t/h 计算。排焦赫兹的增减,在115t/h基础上进行推算,稳定料位,将料位控制在12~13m,减少料位波动,降低干熄炉内循环气体阻力波动,从而稳定风量。

(3)2号干熄炉冷却段原砌体磨损严重,利用年修期间对冷却段重新砌筑,确保干熄炉内东西南北四个方向下料均匀,从而保证了风量在干熄炉均匀换热。

5 优化操作效果分析

通过对干熄焦操作制度的优化改进,干熄焦工艺运行稳定,各运行参数基本正常:

(1)确定1号、2号干熄焦每班出炉数上限后,系统运行趋于稳定,锅炉入口温度和压力明显的好转,温度小于930℃,吸力稳定在0.7-0.9kPa。

(2)通过对循环风量和风料比的合理控制,在干熄炉装红焦过程中,预存段压力控制在-120Pa 时,预存段压力的变化,不会产生锅炉入口压力的超标现象。干熄焦预存段压力波动得到了有效控制,干熄炉斜道浮焦现象已消除。

(3)有效解决了焦炭偏析、排焦温度波动大的问题,干熄炉冷却段平行温度、上下段的温差也控制在合理范围,排焦温度控制在150℃以下。

6 结语

八钢焦化干熄焦系统经过操作优化实践,实现了干熄焦系统的稳定运行,各项参数指标完全符合运行工艺要求,年平均干熄率92%以上(包括年修与定修影响),满足了高炉对干熄焦炭的需求,八钢干熄焦工艺产生了良好的经济效益。