八钢2500m3 高炉提煤比降焦比生产实践

2020-05-24王雪超元婷婷

王雪超,元婷婷

(新疆八一钢铁股份有限公司炼铁厂)

八钢现有3 座炉容为2500m3高炉(A、B、C 高炉)、1 座欧冶炉..因受市场及原料资源等因素制约,2019年之前八钢高炉焦比在450~460kg/t、喷煤比在90~100kg/t,与同类型先进高炉及宝武集团内部高炉指标差距较大。

2015年以来,随着钢铁市场环境的变化,八钢高炉开始进入经济生产模式,实施“经料”方针,入炉铁品位下降,同时原料中锌、碱金属、铅等有害元素含量升高,造成煤气流不稳定,掉渣皮现象增多,导致炉缸活跃不够,高炉焦比最高达到523kg/t。2019年为了提升八钢铁水竞争力,八钢炼铁厂技术人员打破传统观念,大胆探索创新,把提煤比、降焦比作为降低铁水成本、提升铁水竞争力的重要手段。通过工艺革新、设备改造、结构优化,2019年八钢高炉焦比最低降至420kg/t 铁,铁水成本控制在2075 元/t·铁,提煤比降焦比的成效显著。

1 八钢高炉部分经济指标对比

八钢高炉与韶钢酒钢部分经济指标对比见表1。

表1 八钢高炉部分经济技术指标与韶钢酒钢对比

2019年八钢高炉煤比、焦比指标变化见图1。

图1 2019年八钢高炉焦比、煤比技术指标

2 近几年八钢高炉冶炼面临的问题

2.1 炉缸活跃不够

(1)炉缸物理热不足。近年来,八钢炼铁技术人员通过对炉缸的监控与研究,认为炉缸物理热是否充沛成为炉缸活跃的关键指标。从统计数据看,2013年、2014年高炉铁水平均温度只有1475℃、1478℃,个别异常情况下铁水温度最低1395℃,与同级高炉铁水物理热不低于1485℃的要求相比,相差较大。

(2)铁口之间的铁量差、温度差表现明显。对比A、B、C 高炉的生产实际情况,炉况顺行、炉缸活跃的高炉表现出铁口铁量差约在3%,同时铁水温度相差约为10℃。但A 高炉在某一段时间里,1#、3#温度偏差可达到30℃以上。

(3)硫负荷偏高,脱硫系数低。普通矿冶炼硫分配系数Ls 在25~30,因焦炭、煤粉等原料入炉硫含量较高,致使高炉硫负荷高达5.5kg/t 以上,为保证产品质量,炉渣碱度、温度控制较高,铁水质量与优化关键经济技术指标相矛盾。

(4)焦炭质量与同类型高炉冶炼使用的不同,热态强度低,反应性高,同时有害元素、碱金属负荷过重,导致焦炭在下降过程中极易破损,碎焦增多。近几年来,八钢高炉技术人员一直致力于低热态焦炭应用于高炉冶炼,热态强度CSR不低于30%,反应性约在50%,锌负荷控制在600g/t。在这种冶炼条件下,对炉缸的活跃度管控更为重要。

2.2 煤气气流不稳

煤气气流不稳主要表现为中心气流不强,忽隐忽现、边缘较强,气流紊乱等情况。在正常生产时,十字测温边缘温度一般在120~150℃。从现场的观测来看,煤气流不稳一般会呈现出边缘温度偶尔出现300℃,而其它三个点也会出现200℃以上,或者炉顶成像也会出现中心气流忽强忽弱,飘散,时而出现,时而消失。由于边缘气流偏强,气流比较紊乱,经常伴随着管道行程、崩滑料发生,高炉经济指标也随之恶化。

2.3 有害元素频繁富集

八钢使用的铁料含Zn 高品种较多(7 种),烧结配矿难度增大,含锌波动频次增多,高炉Zn 负荷管控极易失稳(0.49~1.1 kg/t)。2017年以来,高炉有害元素Zn 负荷大幅升高,其中个别时间段高炉锌负荷最高达到1.57kg/t,已超出冶金行业限制标准(0.15kg/t)10 倍。随着有害元素负荷的增加,炉况开始出现不顺,伴随有部分风口中套上翘,高炉煤气流失常,炉缸堆积,风口大量烧损,休风率上升,高炉产量大幅下降(2568t/d),毛焦比上升30kg/t,铁水成本上升52 元/t·铁。

2.4 风温水平低

八钢高炉的热风炉采用旋切顶燃式,设计考虑采用掺烧少量焦炉煤气烧炉的可能,设计最高拱顶温度1450℃,风温1250℃,由于近几年高炉送风装置大部分使用年限到期,逐步利用定修、年修进行了置换,风温水平下降明显。2017年、2018年平均风温只有1075℃、1065℃,均远低于行业内平均水平。

2.5 工长操作水平不齐

操作技术人员技能水平、操作经验层次不齐。部分新上岗、转岗人员对操作规范化、科学化、连续性认识不统一,执行力不强,导致了对同一种炉况、特殊炉况的整体把握也存在差异。最为严重的是工长对低料线的危害认识不足,受各种内部外因素的影响,加减风、氧频繁,或者不能及时减风,对低料线重视程度不够,长时间维持低料线生产。

3 提煤比降焦比采取的措施

3.1 改善原燃料质量

3.1.1 建立原燃料成分预警制度

从提高值班工长原料管理意识着手,制定焦炭、烧结、煤粉、有害元素成分预警制度,要求值班工长对原燃料成分进行全面跟踪,并建立数据库,根据原燃料数据变化必须快速启动各预警措施,确保炉况的稳定顺行。

3.1.2 原燃料跟踪管理

原燃料的好坏直接影响高炉的透气性. 由于钢铁生产原燃料品质不断劣化,对入炉矿石主要包括筛网、t/h 值、槽位、成份、粒度、强度等加强管理:矿石振动筛网的更换以筛下物的实际情况为基准,即筛下物中≥5mm 比例≤5%,超过才更换,更换筛网尽量错开时间;在不影响振动筛的效率增加每槽的切出量210t/h;各槽位保证70%以上,平均槽位不低于75%;平均粒度≮16mm,<5mm 小粒度比例最好不超过3.5%,块矿粉灰量控制在一定量,不能过大。对入炉焦炭主要包括槽位、成分、粒度、强度等管理:所有焦炭槽位≮80%;灰分≤12%,固定碳≥87%;焦炭平均粒度≥50mm,粒度小于15mm 的占比≤3%。

3.2 优化高炉操作管理

3.2.1 上下部制度合理调整,稳定煤气流分布

调整煤气流分布,主要是合理选择风口面积,通过调整矿石和焦炭布料档位、布料圈数以及矿石批重等。根据冶炼强度和高炉炉型,确定合适的风口面积。风口面积对初始煤气流分布有相当大的影响,根据近几年的操作实践,一般控制风口流速265~270m/s,鼓风动能10000~11000kg.m/s,可以保证足够的中心气流和适宜的边缘气流, 达到合理初始煤气流合理分布。控制合适顶压,通过计算以及结合三高炉炉型、历史风量和氧量实绩,选择高利用系数的风口面积为0.33m2。

3.2.2 稳定操作,避免急剧改变炉腹煤气量、TF 值

在操作上尽量稳定风温,降低鼓风湿份,调剂好炉况、炉温,降低高炉燃料比、喷煤量,从而减少炉腹煤气量,控制TF 值,尽量避免大幅增加风温、喷煤量等使炉腹煤气量或TF 值急剧上升的操作。

3.2.3 控制和稳定适宜的造渣制度。

炉渣良好的流动性和稳定性是实现高炉稳定、顺行和高利系数的重要保证,必须根据原燃料条件,控制和稳定合理的炉渣成分、碱度和渣量。三高炉炉渣成分目标是:二元碱度C/S 1.32±0.02,Al2O3≯13.5%,渣比≯400kg/t。当炉渣中Al2O3增加时,特别含量大于13.5%,即适当调整MgO 含量,一般控制在8%。

3.2.4 加强对影响炉温外围因素的监控并及时调剂

除了操作和炉况本身热利用状况之外,还有一些外围因素,如冷却系统状况等对炉温也有较大的影响,必须注意监控。

对冷却系统的监控,有三种现象可以初步判断炉体冷却系统可能有漏水:(1)补水时间明显偏快。高炉炉体冷却方式是纯水密闭循环系统,水位下降时系统自动补水,当冷却系统漏水时,补水时间明显偏快;(2)炉顶H2含量明显上升。在原燃料成分没有变化、计量正常、没有增加炉顶H2含量的炉温调剂动作时,若冷却系统漏水,炉顶H2含量就会上升;(3)局部炉墙总是不够稳定、局部铁口铁水温度总是较其他铁口明显偏低。

3.2.5 确定高炉炉缸预警指标

结合高炉近几年生产实际情况,建立高炉预警机制,提高对炉缸的管控能力,稳定炉况。

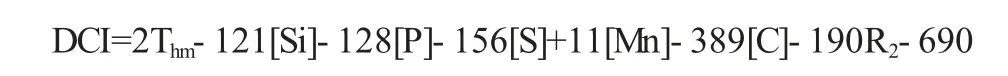

死料堆的疏泄能力即透液性、空隙度使用死料堆活性指数(DCI)来定量描述。DCI 基于观察到在铁液与焦炭接触不好的情况下,通过经验公式来直接反应出炉缸的工作状态。DCI 定义:

式中:Thm铁水温度,℃;Si、P、S、Mn 生铁中的成分;[C]为生铁中的含碳值;R2为炉渣碱度CaO/SiO2,倍;常数690 是单位温度下的变化因子。

对于容积在2000~4300m3的高炉,DCI 的变化范围在150~250,DCI 越大,表明死料柱的疏泄能力就越强。根据数据周期统计,对炉缸的活跃程度进行预警。

3.3 严格控制有害元素入炉量

高炉操作中对有害元素的监控尤为重要,八钢的原料条件入炉锌负荷及碱金属负荷均高于行业参考值,八钢在长期的大高炉操作过程中通过建立入炉有害元素碱金属、氧化锌监督控制机制,每周对入炉原料的锌含量及碱金属含量每月进行跟踪,监控要求Zn 负荷≤0.65kg/t,碱金属负荷≤5kg/t,及时通报并调整操作,从而有效控制碱金属和入炉锌负荷,并根据数据制定排锌排碱计划。八钢入炉料碱金属、硫负荷见表2。烧结矿中TiO2含量下降,钛负荷在8kg 以下;入炉Zn 负荷在450~600g/t,煤气系统排Zn 与同期偏低。

表2 八钢高炉入炉料碱金属、磷、硫负荷

3.4 提高操作水平,确保炉况稳定顺行

以问题为导向在炼铁生产系统建章立制。为了规范高炉管控,制定了《高炉监控与诊断管理办法》;为预防冬季生产失常,制定《铁前冬季生产方案》;为有效控制入炉原料中的有害元素的可控性,制定了《有害元素控制与管理标准》《保供预警机制》《耐材管理办法》等。修订工艺技术规程16个、修订技术条件24个。以工艺纪律、专项管理制度检查为抓手,强化技术标准、管理制度的执行力,确保这些制度办法及标准落实到位,通过规范化的管理,实现高炉生产稳定顺行。

建立铁前双重预警机制。通过多种形式、多层级的机制预警,做到事事有人管,件件有落实,管理人员有责任,主要领导有指导,全方位、无死角的“保姆式”服务保供机制初步形成。

4 效果

(1)2019年铁水综合还原成本2075 元/t·铁,实现年初“跑赢大盘、超越自我”的目标,八钢铁水成本排名居全国前列。

(2)2019年燃料消耗下降。焦炭负荷明显上升,最高时达到4.5t/t,达到历史最好水平,比近几年正常生产提高了0.2t/t。综合焦比下降了10kg/t,扣除入炉矿石品位下降0.1%的影响,实际综合焦比下降了12kg/t。

(3)高炉产量提升,总产量比2017年、2018年提高4.5%、6.1%。

(4)风口小套损坏数量下降。2019年三座高炉全年损坏小套190 件,较2018年、2017年降低86件、37 件。

(5)在高炉炉况稳定顺行后,炉缸冷却壁热流强度保持了相对稳定状态,没有出现大幅度波动,保持了生产稳定的状态。同时高炉冷却壁热流温度也保持了相对的稳定,渣皮形成动态平衡。

(6)炉前出铁管理得到大幅改善。南北场铁口的铁量差、温度偏差逐步减小,最好时候平均温差差仅8℃,一边出铁一边出渣、铁口卡焦的现象鲜有发生,同时铁水深度均能维持在3200~3400mm,铁口合格率达到100%。

5 结束语

降低高炉综合焦比是一个系统工程,不能仅仅依靠设备技术改进、简单的工序辅助,需要精细化管理,标准化推进。以高炉为核心,提升铁前生产的组织管控,才能实现高炉稳、生产稳、效益好的局面。高炉工长良好的操作水平,技术人员科学管控意识,是实现高炉稳操作,降低高炉综合焦比的基本保障。认真执行高炉的各项预警制度,实现高炉长周期、高水平的稳定顺行。