大厚管板焊接变形控制

2020-05-23王利军张举莉史京生

王利军 张举莉 史京生

【摘 要】反应器管板是整个反应器设备最核心部件,其质量好坏直接决定反应器整个设备质量。大型反应器管板基本都是拼焊而成,焊接过程中会发生不同程度的焊接变形。焊接过程中通过调整管板背面垫块距离、根据管板变形数据调整管板反面次数以及焊后采用加热配重校平等方法,有效地控制了反应器管板平面度,提高了产品质量。

【关键词】管板;拼焊;变形控制;

1 前言

基于市场要求,反应器需求量越来越多,我公司长期从事压力容器设计、制造及现场安装工作,反应器生产从最初直径2米左右,目前已经做到直径近9米,反应器管板制造也从最初的整板加工到现在因直径太大而需要拼焊而成,并且质量要求越来越严格。近年我公司基本生产的反应器直径都在6米以上,其中反应器核心部件管板也都是拼焊而成,其加工工序为分半制坡口、组对拼焊、探伤、焊后消应力热处理、车加工,最后再制换热管孔。管板是反应器核心部件,而组对拼焊又是管板制造最重要的一道工序,其拼缝质量、变形控制程度的好坏直接决定反应器整体设备的质量。[1]本文以出口印度某公司丙烯酸反应器管板制造为例,分析管板拼焊过程中管板变形原因,通过调整管板拼接坡口、管板背面垫块距离、根据焊接过程中管板变形数据实时调整焊接面及配压重物等方法,有效控制管板变形量,提高了产品质量并降低了生产成本,为后续跟多的管板制造提供经验分享。

2 管板加工

2.1设备介绍

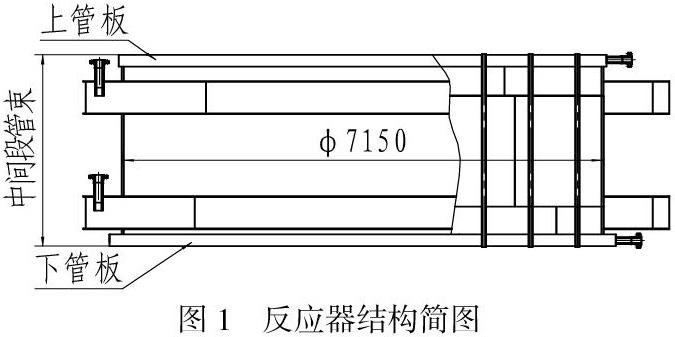

2017年我公司承接出口印度某公司丙烯酸项目,其中核心设备反应器的管板材质为ASME材料SA-516M Gr.485,管板厚度为150mm,直径为7140mm,且甲方要求管板制孔前需车加工管板正反两面,管板光洁度不低于6.3um,平面度在2mm范围内。基于甲方要求、加工质量、产品成本等方面考虑,采购时,管板毛料厚度订购为175mm,拼焊厚再加工至150mm。反应器结构简图见下图1所示。

2.2 管板焊接变形原因

根据以往管板拼焊时,对管板焊接变形原因进行了分析与总结如下:

(1)管板由两块大厚度钢板拼焊而成,焊接过程中没有其它约束抵抗管板焊接角变形,使得管板在拼焊过程中很容易就产生变形。[2]

(2)管板直径大且厚,拼焊中焊接次数较多,金属填充量较大,管板重复受热严重,造成变形量较大。

(3)管板自身的重量在一定程度上也会引起构件的变形,在拼接过程中的吊装搬运、

翻面时,管板都会产生一定变形。

(4)焊接过程中,焊工没有严格遵守规范没用完全采用技术人员给定的焊接,为了提高效率,焊工私自调节参数,导致焊接位置出现了部分区域热量过高的情况,从产生不可控制的管板变形。

2.3 焊接变形控制措施

(1)利用板的自重反变形法调整焊接变形。由于管板的厚度大、面积大,可以通过利

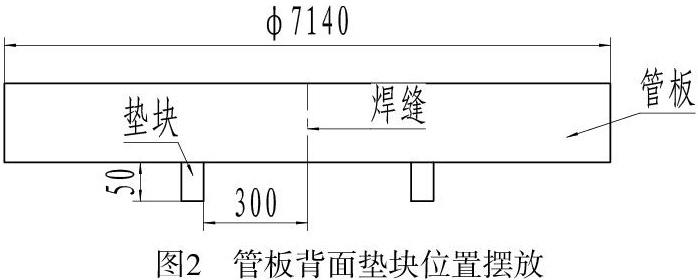

用钢板的自重變形,有效的控制焊接过程中由于金属局部受热—熔融—凝固—收缩所带来的变形。焊接过程中,在管板背面垫一些垫块,垫块高度一致,一般控制在40~50mm,给后期管板变形留一定空间。[3]垫块距焊缝中心300mm,垫块之间相距600mm,均匀分布在焊缝两侧及管板其他位置。如下图2所示。由于板的本身较重,先使得管板的中间稍微拱起,焊接时,由于局部受热变形会使管板在焊后向下凹,从而达到反变形。根据管板变形程度,随时调整垫块与焊缝的距离,将变形控制在较小的范围内。

(2)刚开始焊接时,一定要在管板背面采用槽钢将两管板沿纵缝刚性固定[4],防止焊接过程中焊缝金属厚度太薄,管板受热及自重等原因使焊缝开裂,再次返修,增加管板受热量,变形严重。

(3)拼焊过程中正反两面采用交替、焊接,焊接过程不能中断,分两班或三班连续施焊,每次施焊前对焊缝进行检查,确定没有裂纹等重要表面缺陷时进行后续焊接工作。

(4)当管板焊接变形较大时,也可采用配重法进行辅助校平。在焊接过程中或者焊后,在管板受热的情况下,管板成拱形状态,在管板上防止一定配重,迫使管板发生反变形,从而校平管板。

(5)加强对操作人员管理及培训,管板是整个反应器的核心部件,其质量好坏直接决定反应器整体质量。因此,在拼焊管板时,一定要重视管板变形的控制,并严格按照相关流程执行。尤其是负责管板焊接的操作人员,在焊接过程中要不断进行总结学习,提升防止管板焊接变形的知识及经验水平。

2.4 管板拼焊工艺

通过以上的原因分析及控制措施,特制定本次管板焊接工艺如下:

1)管板用2块板料拼焊而成,对接间隙+0.5 0㎜,错边量≦2mm。焊接时采用合格的焊接工艺评定参数,用焊条电弧焊定位、打底,双面埋弧自动焊拼焊,坡口型式如图3所示。根据前期管板制造经验分析,通过软件模拟,为了减少焊接填充量,本次管板拼焊坡口从之前的对称双V坡口以及一面V型坡口一面U型坡口,改变成本次的对称双U型坡口,目的就是希望通过减少焊接填充量,降低管板受热次数及受热量,从而控制管板焊接过程中的焊接热变形。

2)组对及清理

组对间隙≦1mm,错边≦2mm。坡口两侧300mm范围采用角磨机修磨出金属光泽,并用丙酮或酒精清洗干净。

3)焊前预热及定位

管板预热采用电加热带加热方式,预热温度100℃,同时采用保温棉包覆,定位采用拉筋连接定位,防止管板在预热加热过程中开裂,焊条E7015 φ4 电流I=170A

4)管板拼缝焊接

管板拼焊采用焊条电弧焊打底,埋弧焊填充盖面的焊接方法,焊接过程根据管板角变

形量大小实时翻面焊接。具体是:

a)正面用焊条电弧焊打底焊接,焊接3层,焊肉厚度约8mm时,采用埋弧

自动焊分层分道焊接填充,一直焊接到管板角变形量向上翘起30~40mm时,翻面后用碳弧气刨清根,清理干净刨渣后采用焊条电弧焊焊接1~2层,其余采用上述的埋弧焊方法施焊。

b)焊接要点是在焊接时要及时测量管板的焊接角变形量,掌握角变形量由

大到小的规律,控制角变形量在10㎜范围内,同时随着焊缝金属厚度不断增加,当厚度达到50㎜以上时,应将角变形量控制在5㎜以内,并且正反面交替焊接,焊接过程不能中断直至焊接完毕。

2.5 焊接过程中注意事项

根据之前管板拼焊过程中的经验分析,为了保证本次管板拼焊质量,拼焊过程中特别需注意以下事项:

1)拼焊前将坡口钝边修补完好,焊后打磨修补处,并进行着色处理。

2)拼焊管板时,保证对接处的错变量,尽量保证零错边。

3)焊前预热时需在拼缝背面垫保温棉,并按相应的预热工艺单进行预热。

4)预热及焊接时管板周围采用隔板进行围挡,减缓周围空气流动,竟可能维持管板预热及焊接温度。

5)预热温度在100℃左右,焊接时的层间温度不低于100℃左右。

6)管板组对完成后,预热时焊缝必须采用拉筋连接,防止预热时管板受热变形而开裂等情况发生。

7)严格按照相关要求烘干焊材,禁止焊材暴露在空气中。

8)焊工领取焊条时,必须用保温桶且保温桶需连接电源。

9)焊接时切勿急于求成,中途焊接时发现缺陷要及时处理。

10)焊接时焊接区域严禁使用风扇。

11)背面清根安排在白天时间进行,且清根要干净、彻底。

2.6 管板焊接后变形数据

管板拼焊完成后,利用拉线法测量管板各角度方向上平面度,数据分布如图4所示。通

過测量数据可得,第一块管板平面度最大差值为15mm,第二块管板平面度最大差值为13mm,

两块管板距离车加工富余量25mm均具有较大余量,因此,车加工至管板150mm厚度没有太大

困难。且管板经过TOFD检测后,焊缝均合格。

3 总结

1)经过多次生产实践证明,采用上述方法可以有效控制管板的焊接变形,很大程度提高了管板的制造质量,因而也提升了整体设备的质量。

2)焊接前一定要检查焊接坡口是否合格。因为管板较厚,坡口较深,坡口尺寸数据稍微变大就是增加很大的金属填充量,从而增加管板受热次数,导致焊接变形量或变形率变大。

3)焊接过程中一定注意随时检测管板角变形量、管板温度及焊缝的层间温度,温度越均匀越好,焊缝成型也很稳定。切勿贪图效率高减少管板反面次数,造成角变形过大而无法校平,增加了制造成本也影响了管板质量。

参考文献:

[1]史莲莲,杜斌.大型反应器管板焊接变形控制[J].甘肃科技,2008(10):10-12.

[2]张举纲.压力容器管板焊接变形的控制措施[J].科技创业家,2013(7):84.

[3]许晓芳,李清龙.控制压力容器管板焊接变形的方法[J].化工装备技术,2007(5):33-34.

[4]李晗. 压力容器管板焊接变形控制方法略谈[J].科学管理,2018(6):254.

作者简介:

王利军,男,(1985),工程师,从事压力容器焊接研究工作。

(作者单位:西安航天华威化工生物工程有限公司)