新型钻孔灌注桩基施工技术研究

2020-05-23杨成君,税宁波

杨 成 君, 税 宁 波

(中国水利水电第七工程局有限公司 第一分局,四川 彭山 620806)

1 概 述

金堂县某新建跨江双塔双索面斜拉桥位于沱江上游600 m处,连接赵镇和三星镇。桥梁总长度为1 289 m,其中主桥长度为860 m,主跨跨越江心双岛,长度为430 m,边跨跨越北河、毗河,长度均为215 m;引桥长度为269 m+160 m,为长联现浇连续箱梁桥。该工程全桥共布置桩基170根,采用冲击钻与旋挖钻共同施工。斜拉桥索塔总高度为137.5 m,下部基础采用2.8 m的大直径桩基,每根桩基深度为54 m,全桥共设48根桩;引桥全长429 m,下部基础采用的是2 m、1.5 m、1.2 m直径的桩基,其中2 m直径的桩基48根,单根桩基长度最大为40 m,1.5 m直径的桩基48根,单根桩基长度最大为36 m;1.2 m直径的桩基26根,单根桩基长度最大为33 m(图1、2)。

工程所在地位于冲积区,地表均被第四系土层所覆盖,基底主要由红层组成。主塔桩基位于江心岛内,覆盖层主要为卵石层,以中等风化岩层为持力层,进入中等风化岩层约30 m;东岸边墩E1位于北河河道内,覆盖层主要为卵石层,东岸引桥E2-E5覆盖层主要为卵石层;东岸引桥E6-E8覆盖层依次为填土、卵石层;西岸边墩W1覆盖层依次为细砂、卵石层,西岸引桥W2-W5覆盖层依次为细砂、卵石层。该工程桩基为嵌岩桩[1],持力层均为中等风化岩层。

桩基施工技术的发展无疑是设备的更新。就目前的技术而言,应用最为广泛的设备有两种:冲击钻和旋挖钻。冲击钻机是一种利用钻头的冲击力对岩层冲凿钻孔的机械,它能适应各种不同的地质情况,特别是卵石层中的钻孔,较之其它型式的钻机其适应性强。而旋挖钻机是一种适合于建筑基础工程中成孔作业的施工机械,主要适用于砂土、黏性土、粉质土等土层施工。两种机械在该工程不同地质环境中的应用、辅之以其它设备,使该工程桩基能够快速、安全、环保地完成,同时亦创造了几项新工艺。

图1 斜拉桥全桥立面布置图

图2 斜拉桥索塔桩基平面布置图

2 施工方法

该工程针对不同类型的桩基,选用了不同类型的机械进行施工。索塔桩基所处地层的砂卵石层深达十几米且桩基直径较大、长度较长,采用的是冲击钻成孔方式,辅之新型泥浆清孔设备,可使成孔时间较传统冲击钻孔时间缩短近7 d。引桥段的桩基直径均小于2 m且长度均较短,为提高 施工效率,均采用旋挖成孔方式,辅之新型泥浆清孔设备,可以达到最快为1根/2 d的效率。

两种桩基成孔方式与新型泥浆清孔设备相结合,不仅加快了桩基施工的进度,而且促进了该工程桩基施工技术的进步。

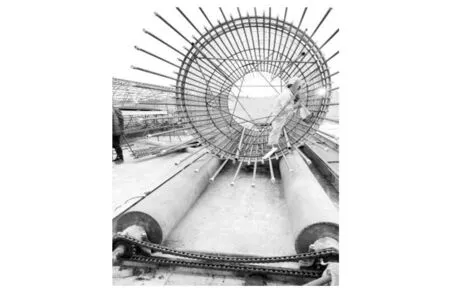

2.1 钢筋笼新型施工工艺

为保证桩基钢筋笼的制作与成型质量,该工程自制了钢筋笼主筋、箍筋胎架,在胎架上设置卡槽用于保证钢筋间距均匀,在主筋焊接完成后直接滚动至滚丝机上进行箍筋安装,采用小电机带动滚筒转动缠绕箍筋,成型良好。在钢筋笼四周设置可滚动式砂浆保护垫层,呈梅花形布置,在确保钢筋笼保护层厚度的同时也避免了吊装钢筋笼时污染钢筋;将桩头段主筋采用PVC套管包裹,便于后期桩头的凿除。

传统桩基钢筋笼制作工艺不仅效率低下,加工质量亦参差不齐。在该工程桩基施工过程中,利用滚焊机和自制胎架,不仅制作效率高,而且钢筋笼成型良好。这项工艺在该工程中的应用,加快了现场桩基的施工工效,节约了桩基的施工成本(图3、4、5)。

2.2 泥浆清孔及分离设备

在桩基下放钢筋笼过程中,常常因下钢筋笼的时间过长而导致泥浆沉淀,往往需要进行二次孔[2]后浇筑混凝土,其常规处理方式为:采用泥浆分离器将泥浆管伸入孔底进行清孔,这种处理方式存在的缺点:处理过程中需安装泥浆管,二次清孔完成后需再次拆除泥浆管,然后安装导管浇筑混凝土,在安装导管过程中易造成泥浆的再次沉淀,桩基质量控制难度大。

针对以上问题,该工程采用泥浆净化装置/泥浆分离器,全自动机械化清理桩底沉渣并分离钻渣与泥浆,有利于控制泥浆指标、提高造孔质量和造孔工效、缩短清孔时间、泥浆净化回收、降低施工成本、减少卡钻事故、减少环境污染,属于环保类高新型技术产品(图6、7)。

图3 钢筋笼主筋安装胎架

图4 钢筋笼箍筋安装胎架(滚焊机)

图5 钢筋笼桩头主筋套PVC管

图6 清孔设备简图

图7 泥浆分离设备简图

该设备的主要技术参数:(1)单机最大泥浆处理量达20~200 m3/h(250 m3/h);(2)净化除砂效率可达90%以上(-0.074 mm粒级);(3)渣料筛分能力为25~80 t/h。可根据造孔机具进尺的不同而进行调整;(4)筛分出的渣料含水率小于30%;(5)达到最大净化除砂效率时污浆的最大比重小于1.2 g/cm3,马氏漏斗黏度40 s以下(苏氏漏斗30 s以下),含砂量小于20%。

桩基施工过程中,泥浆分离设备将废泥浆的固体颗粒分离出去变成干沙,减少了其向周围环境中的排放。特别是在该工程中,对保护河道的生态发挥出了重要的作用;同时,废泥浆分离后留下的活泥浆可再次为桩基泥浆护壁施工利用,进而降低了泥浆制作的成本,减少了泥浆外运的工作量。泥浆分离设备在该工程中的运用,可谓是变废为宝、节能环保的典范。

2.3 混凝土灌注设备

采用传统桩基工艺浇筑较大直径桩基时需采用大料斗,但大料斗筒身较高,一旦筒身高度+护筒露出地面高度大于混凝土罐车出料高度[3]后,混凝土罐车无法上料,需临时拆除站人平台,采用汽车吊吊住料斗放低料斗高程,传统装置将无法满足施工要求。

在进行桩基混凝土浇筑时,项目部研发了一种新型混凝土导管收放锁定装置辅助施工,该装置采用装配式桁架设计,中间预留导管卡位圆孔,该圆孔由两块钢板闭合而成,在导管上提的过程中打开合页,导管正常上提,上提到位后,闭合合页卡住导管不下沉,不偏位,拆除上节导管,完成导管拆除作业,利用该装置,可以快速、高效地拆卸导管,提高混凝土的浇筑效率,降低劳动强度(图8)。

图8 导管收放锁定装置示意图

桩基混凝土灌注设备的更新,不仅满足了桩基混凝土的下放施工,更是大大地降低了桩基混凝土的浇筑时间,保证了混凝土的质量(该工程桩基检测全为I类桩基[4]),同时亦大大降低了桩基施工的风险。

2.4 桩基绿色检测技术

该工程主塔桩基需要进行8 600 t的承载力检测试验[5]。对于如此大的吨位传统的桩基检测方法无论是采用堆载预压法,还是反力架法均会产生大量的建筑“垃圾”,同时亦存在较大的施工风险。

该工程桩基采用自平衡法检测单桩竖向极限承载力。该检测原理是:将自平衡荷载箱和钢筋笼一起埋入桩内距桩底1/3的位置,将荷载箱的加压管以及位移、应力等测试装置线从桩体引到地面,待桩基混凝土强度达到设计强度后,通过对荷载箱加水形成压力测试桩基承载力(图9、10)。

自平衡法是一项新兴的桩基承载力检测方法,广泛应用于场地受限制或运输物料困难,特别是大直径桩基、大吨位水下桩[6]。利用该方法检测后的试桩仍然可以作为工程桩使用,具有较高的经济效益。

3 结 语

在该工程桩基施工中运用的新工艺,不仅提高了施工效率,而且大大地节约了施工成本,为企业施工技术的发展注入了新的活力(该项目桩基施工共取得两项国家实用新型专利),降低了桩基施工泥浆排放对环境的污染,符合绿色施工发展理念,具有极大的社会经济效益。

图9 自平衡法荷载箱安装

图10 自平衡法现场试验