自平衡法在超大超深桩基中的应用

2020-05-23文鑫林,陆莎

文 鑫 林, 陆 莎

(中国水利水电第七工程局有限公司 第一分局,四川 彭山 620860)

1 概 述

随着国内基建水平的快速发展,桩基的直径越来越大、深度越来越深。为了给设计反馈数据,施工方往往需要做试验用以验证桩基的单桩竖向极限承载力,当设计单位要求单桩桩顶竖向加载荷载较大时,传统的堆载法已经不能满足施工要求了。堆载法不仅成本较高、效率低而且试验过后不能作为工程桩使用,进而增加了施工方的成本。而自平衡法装置结构简单,不仅可以直接测到阻力,而且经过处理之后的试桩还可以作为工程桩使用,无疑缩减了工期,减少了施工方的成本,其目前已被广泛采用。笔者介绍了自平衡法在超大直径、超深桩基中的应用情况。

2 自平衡法在超大直径、超深桩基中的应用

2.1 自平衡法的原理

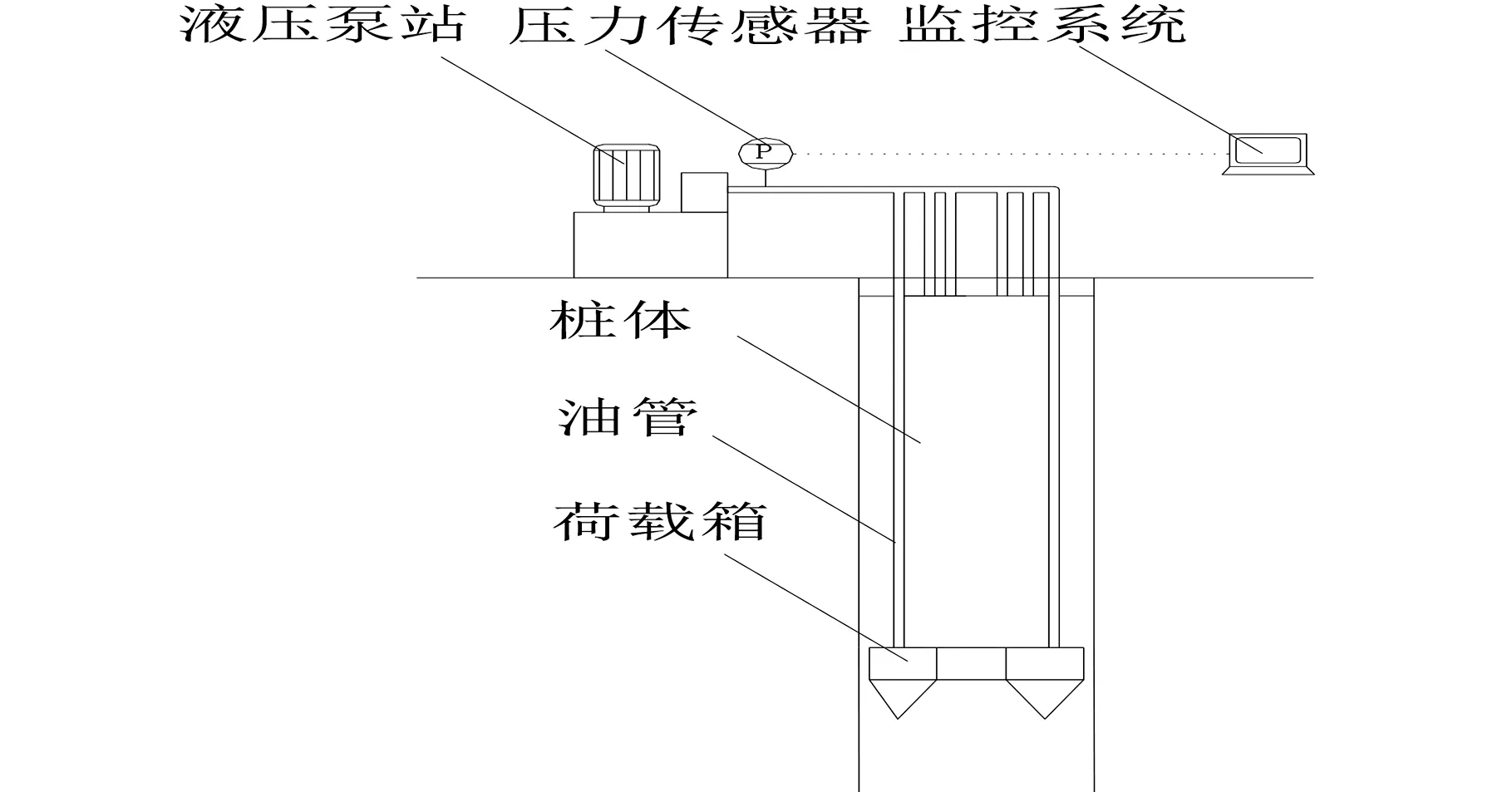

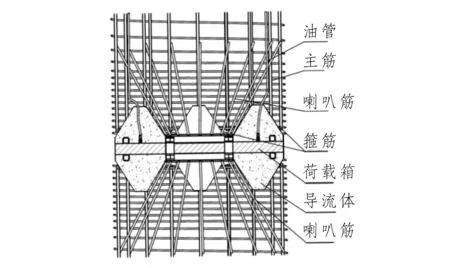

桩基自平衡检测静载试验需要使用一个特定的自平衡装置——荷载箱,将该装置放在先前经过自平衡计算的桩身平衡点的位置,利用荷载箱上段桩基的侧向摩擦阻力并将其做为反力进行桩基底部的承载力、桩基的竖向摩擦极限阻力以及抗压承载力的自平衡检测,荷载箱为桩身的检测提供了一个向上和向下的内力,从而有效地使荷载箱桩身的桩基底部承载力与荷载箱桩体侧面摩擦阻力基本保持相等而有效地达到平衡状态。在荷载箱桩基计算试验加载过程中,根据桩基自平衡试验法的规范要求,记录逐级的试验荷载并检测相应的单根荷载箱桩身由试验荷载产生的桩基向上和向下的内力位移量,得到试验荷载与桩身的内力位移形成的平衡关系曲线,并将其分别用于测试荷载箱上部的桩体和荷载箱下部的桩体的极限承载力或桩体下端的极限阻力,计算试验结果并确定单根桩基的竖向极限抗压(拔)承载力和竖向极限承载力(图1)[1]。

图1 自平衡法示意图

2.2 自平衡法的优点

与传统的静载试验(检测)方法(堆载法和锚桩法)相比,自平衡法具有以下特点:

(1) 省力:没有堆载,也不需要笨重的反力架,检测十分简单、方便、安全。

(2)省时:土体稳定即可测试,并可多根桩同时测试,从而大大节省了试验(检测)时间。

(3)不受场地条件和加载吨位限制:每根桩只需要一台高压泵、一套位移测读仪器、一根基准梁,检测设备体积小、重量轻,任何场地(基坑、山上、地下、水中)均可进行[2]。

2.3 自平衡法需用的仪器设备

2.3.1 加载设备

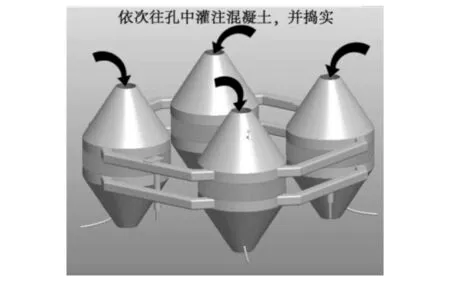

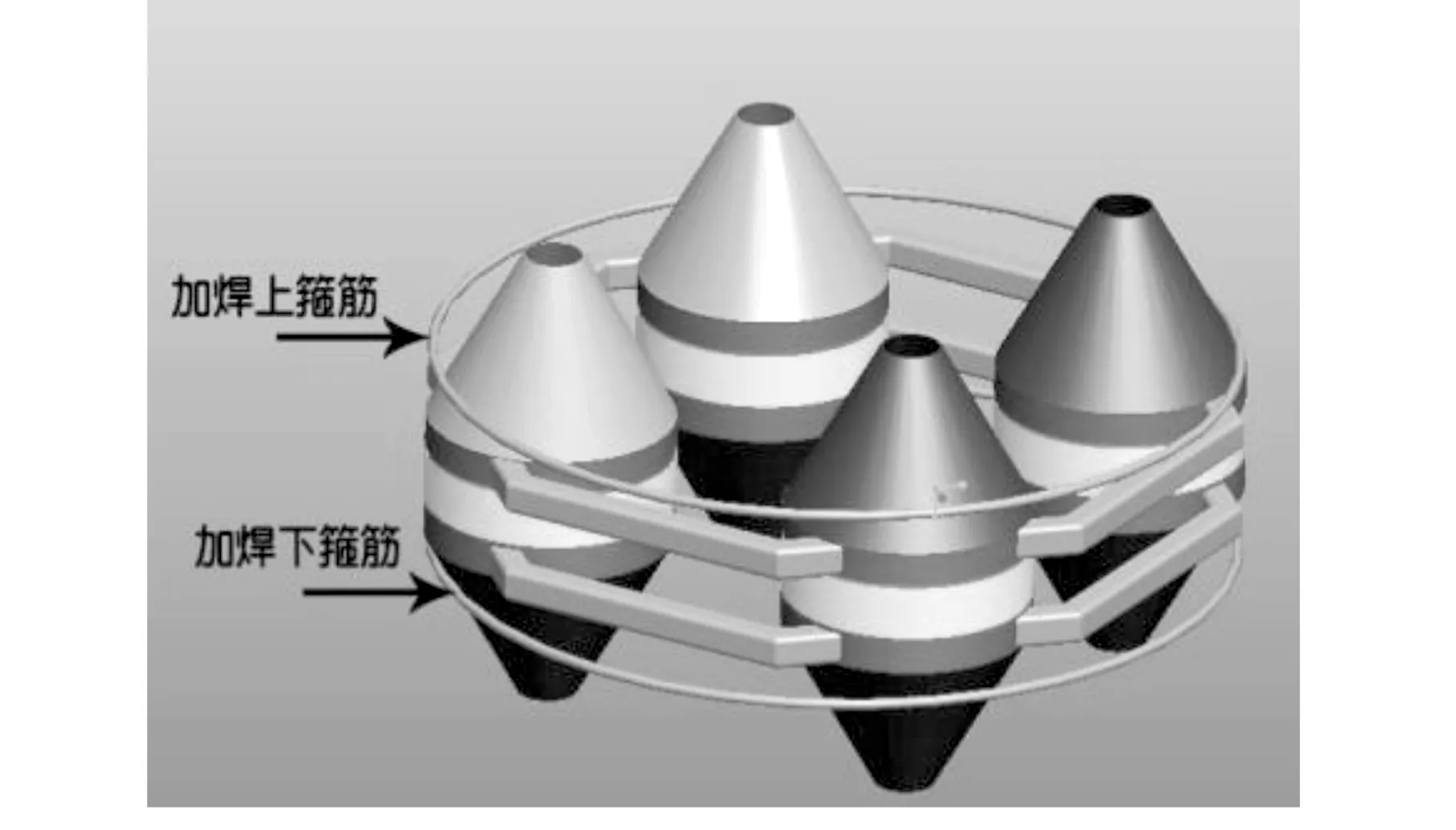

试桩采用组合式荷载箱(图2),带上下导流体(图3)。荷载箱直径同钢筋笼外径,高约40 cm,行程约18 cm,直径和加载面积的设计充分兼顾了加载液压的中低压力和桩体试验后的高承载能力。欧感荷载箱通过其内置的特殊增压技术设计,以很低的油压压强产生很大的加载力,从而能够极大地降低加载系统的故障率。

高压油泵:最大加压值为60 MPa,加压精度为每小格0.5 MPa。

图2 组合式荷载箱示意图

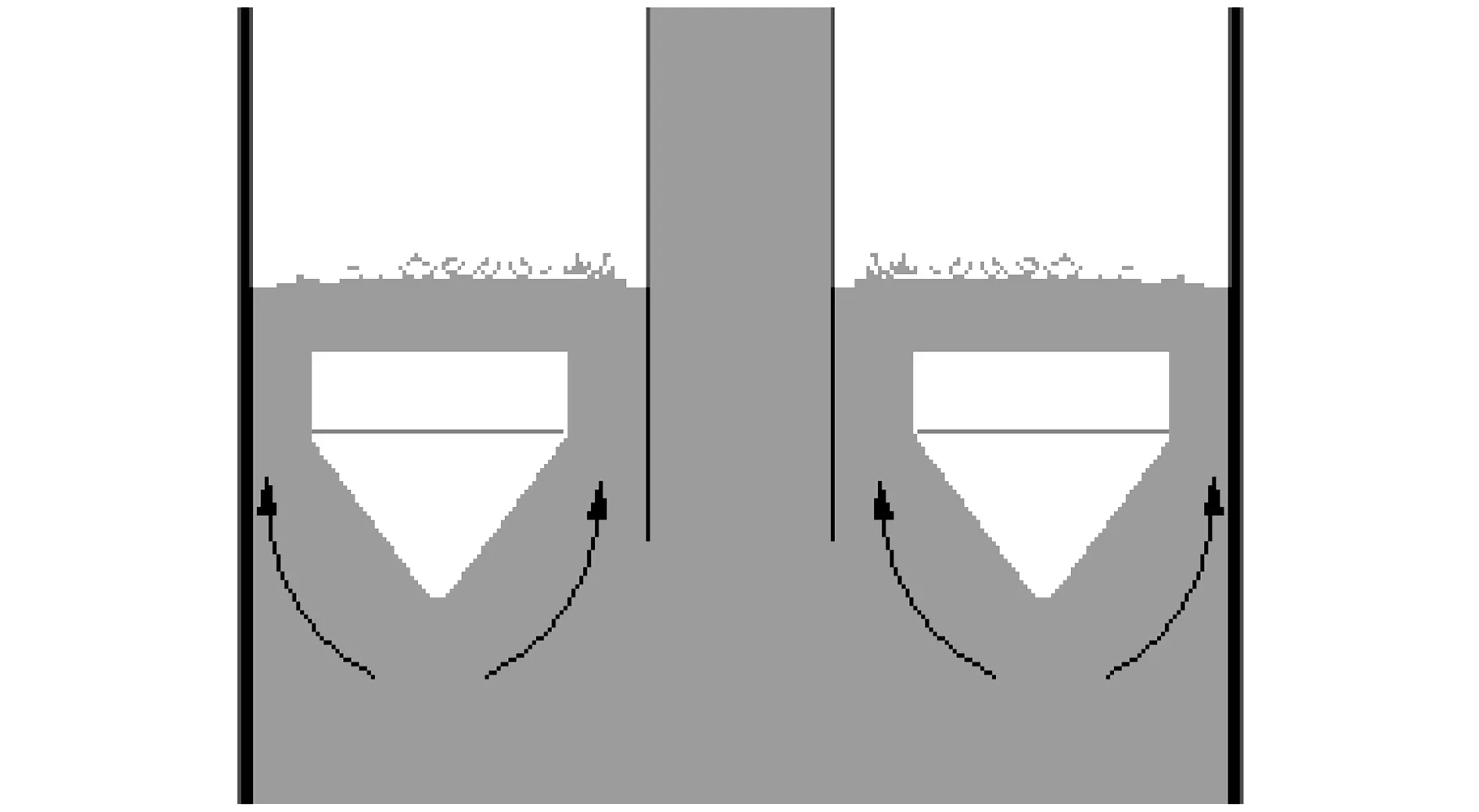

图3 浮浆导流原理图

2.3.2 位移量测装置

该荷载箱量测仪器的量程为50 mm(用户可以选择或调整量程),每套桩身荷载箱大约可以同时对应5只,通过一个磁性桩身荷载箱顶部仪表座的固定使仪表座能够牢固地安装在一个坚固的基准钢梁上,其中两只主要的工作是用于同时测量桩身荷载箱顶部其向上的顶部位移量,另外两只主要的工作是用于同时测量桩身荷载箱处其向下的底部位移量,剩下1只的主要工作是用于定时量测桩基顶部向上的位移量(图4)。

图4 测试仪器

2.4 设备的安装

(1)将组合式荷载箱导流体朝上,放置在平整的地面上,放置时注意保护好位移管线。

(2)将桩基桩体内的混凝土均匀地振捣并灌入桩体的导流体内,然后将导流体用一根强力的振动棒充分地振捣密实,混凝土的强度一般不得低于桩身混凝土的强度(图5)。

图5 荷载箱灌注混凝土示意图

(3)混凝土灌注完成10 h内不得移动荷载箱。

(4)待一面导流体内混凝土凝固后,用汽车吊翻转,浇筑另一面导流体。

(5)将先前已经灌注好的整个荷载箱用25 t的汽车吊从侧面吊起,然后将吊起后的荷载箱与钢筋笼的主筋进行无缝焊接,其主要的钢筋焊接操作工艺方法如下:在组合式荷载箱的上下面各分别焊接一个箍筋,箍筋外径一般要求应和组合式钢筋笼的内径一致(图6)。

组合式荷载箱与上下两个钢筋笼采用的焊接方法:将上、下钢筋笼的主筋分别与组合式荷载箱上、下两面的箍筋焊接,焊接时上下两个钢筋笼与荷载箱必须同时保证其完全垂直,偏心线角度必须控制在5°以内(图7)。

图6 荷载箱安装示意图

图7 组合式荷载箱箍筋焊接示意图

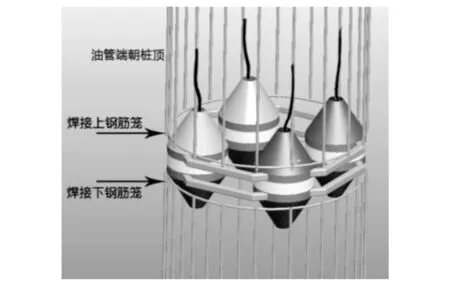

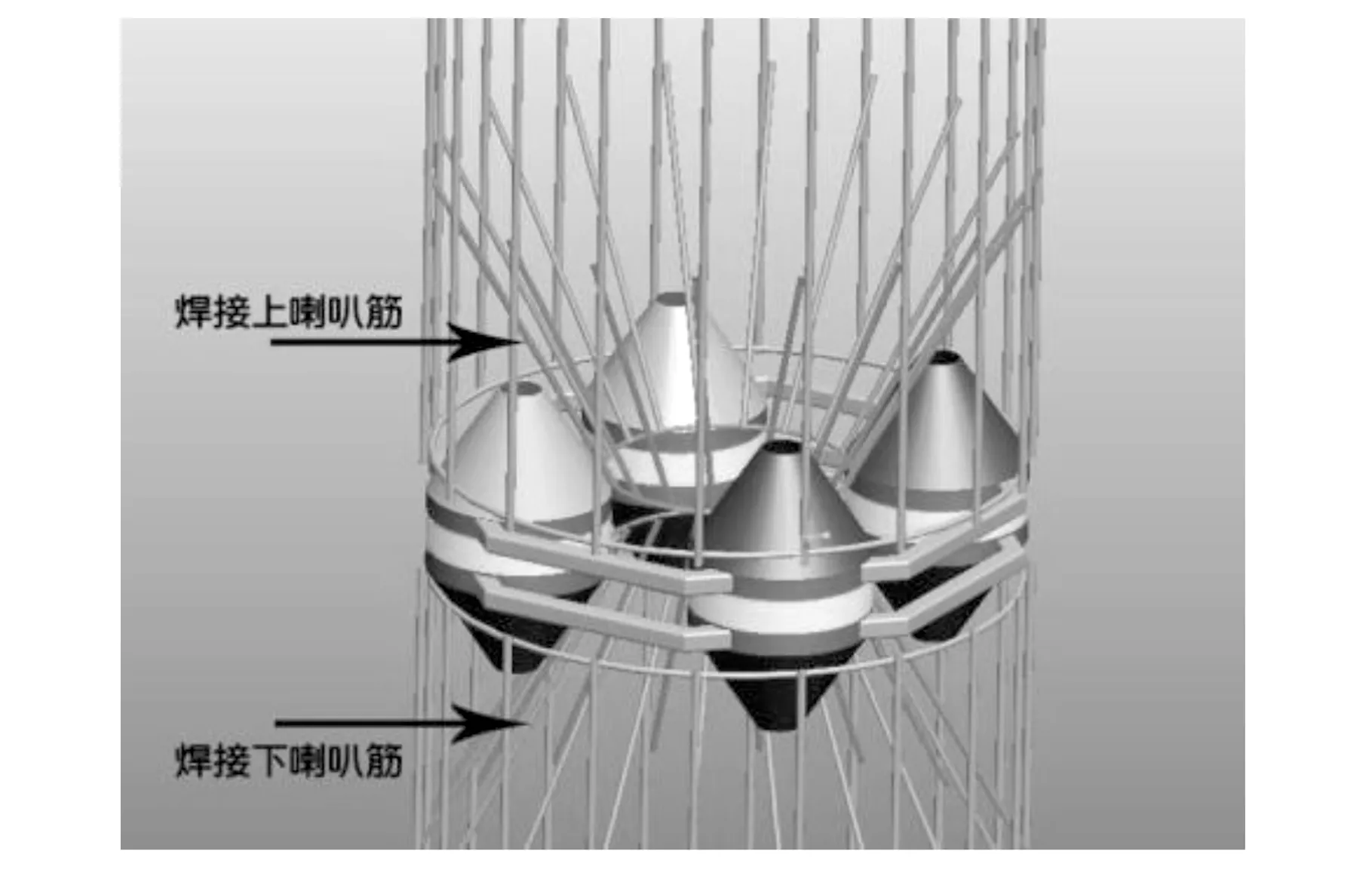

上下喇叭钢筋的焊接方法:将喇叭钢筋的一端与对应荷载箱焊接导管孔边缘的一端进行焊接;另外,将钢筋的一端和其对应的钢筋笼一端进行焊接。喇叭筋的焊接应保证其与对应的荷载箱的导管孔平面的夹角必须大于60°。喇叭钢筋的焊接数量不得小于其对应钢筋笼的焊接主筋数量,间距不得大于灌注混凝土导管的口径(图8)。

图8 组合式荷载箱与上下钢筋笼对接示意图

布置位移管线及油管:根据荷载箱的安装深度配套位移拉索的长度。将上下位移拉索分别固定在荷载箱的上下方钢上,呈90°布置,分别用于测量桩体的上下位移(图9)。

图9 焊接上、下喇叭筋示意图

位移杆采用内杆与外套护管的连接方式,根据孔深设计测量位移杆的长度,顺着测量桩体和钢筋笼的方向连接至地面,采用丝扣方式连接。位移杆呈90°两个方向布置,分别用于桩体钢筋笼和桩体上下位移的测量。

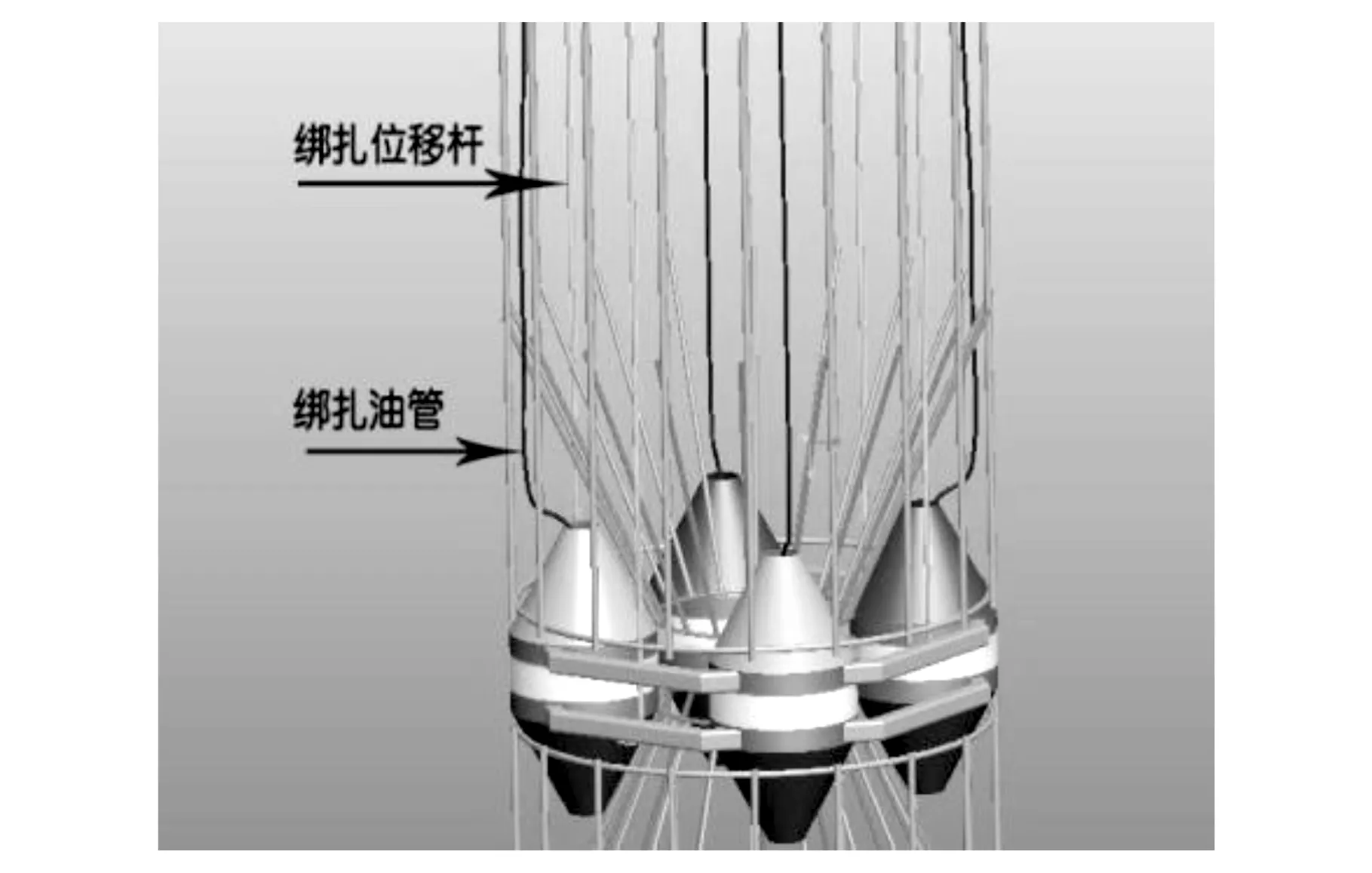

油管预先绑紧盘好在荷载箱入口处,待安装钢筋笼时连续盘开、绑扎固定到地面。所用高压油管为新型高压供油软管(图10)。

图10 布置位移管线及油管示意图

钢筋笼盘筋横向加密的方法:为进一步提高荷载箱上下两面的抗压能力和强度,需要在桩身荷载箱的上下两面各2 m范围内将桩身钢筋笼横向箍筋的间距减小,使其横向加密箍筋间距不得大于10 cm(图11)。

图11 钢筋笼盘筋加密示意图

安装钢筋笼:试桩在安装钢筋笼的过程中,需要对试桩上荷载箱的位移管线和试桩上的荷载箱位移油管之间的线进行绑扎,位移管线每隔0.5 m用一根扎丝对位移管线进行绑扎,油管每隔1 m用扎丝对油管进行绑扎。当试桩的设计桩顶标高比实际地面低时,试桩的设计桩顶到地面的距离需安装一个简易的钢筋笼,用于固定引导并保护位移管线。为保证荷载箱与桩基钢筋笼的连接强度并便于起吊,试桩钢筋笼必须保持足够的强度,试桩下部的荷载箱钢筋笼的主筋数需翻倍。

灌注桩身混凝土的具体方法:首先需要检测荷载箱桩基设计的桩身混凝土标高和坍落度是否能够达到荷载箱的设计高度要求,导管到达顶端通过桩身荷载箱混凝土到达桩端浇筑荷载箱混凝土,当桩身混凝土高度接近桩身荷载箱底部时,需要暂时放慢提升灌注管的速度;只有当桩身荷载箱上部桩身混凝土高度大于2.5 m时,导管的底端才能提升至高于桩身荷载箱,浇筑时可通过桩身混凝土至荷载箱设计的桩身箱顶标高;桩身荷载箱以下的混凝土的坍落度需不小于200 mm,必须减少桩底的沉渣厚度,使浇筑混凝土更顺利。

桩基顶部管线休止期的保护:由于钢筋笼安装完毕到现场开始检测时有约半个月以上的休止期,故需要在现场对桩头的管线做好休止期警示标记,以保证桩头管线的稳定性不受到破坏[3]。

2.5 检测步骤

(1)前期准备。桩基浇筑完成15 d后,即桩身的混凝土强度达到标准强度的70%以上时方可开始检测。桩头必须及时修整好并施工处理完毕。

(2)搭设基准梁与基准桩。依据基桩自平衡检测规范,基准梁铰接的一端与整个基准桩铰接的一端需进行无缝铰接,另外,将铰接的一端与整个基准桩一端进行焊接。基准梁的长度应不小于自平衡测试桩桩径的六倍。以桩身的几何中心为检测中心,每边以各三倍的长度为基准桩径,搭设在整个自平衡检测基桩的上方。

(3)搭设帐篷。测试时,为尽量减少外界温度、雨水、风等外部因素的直接影响,必须在场地内搭设防风蓬架,以确保室内的测试设备﹑基准梁构件﹑基准桩构件﹑检测仪表及管线检测时完全不受外界环境因素的影响。

(4)开始检测。现场桩基检测期间,加载设备准备工作完成流程及其准备工作完成时间的确定应完全符合工程相关检测技术操作规范的具体要求和国家有关的规定。现场桩基检测所需要准备使用的各种检测仪器设备周期应在检定或校准周期的有效期内。检测前,现场工作人员应对各种仪器设备进行检查调试。现场检测需要使用的各种仪器仪表及设备应具备检测工作所需要的必须的防尘、防潮、防震等安全保护功能。

①加卸载。

a、增大压力。所施加的荷载压力和增大的荷载分级应按照国家有关文件明确规定的压力分级依次顺序进行。每个级别施加压力的级别一般为最大可用加载量的 1/10~1/15。

b、减少压力。卸载时所施加的机械压力和其他荷载也应按照有关文件中所明确规定的压力分级减少卸载操作程序要求进行。每个卸载级别的卸载数量为 2~3个加载级别的荷载值。

c、加卸载工作运行期间,荷载应尽量保持均匀连续 ,每一个级别的荷载在连续维持运行期间的变化和波动幅度一般不得大于或超过其中每个分级荷载的10%。

②位移观测和稳定标准。

a、位移观测。采用慢速维持荷载法。每级加 (卸 )载后第 1 h内 应在第5 min、10 min、15 min、30 min、45 min、60 min测读卸载位移,以后每隔30 min测读一次,待达到相对稳定后方可加 (卸 )下 一级并测读维持荷载。每次测读卸载的位移在达到零后应至少连续观测2 h,测读时间的间隔须与加载时间一致。

b、稳定标准。桩基每小时内的基础桩顶平均深度沉降量不应超过0.1 mm且至少连续出现两次(由1.5 h内的沉降观测值计算)。

(5)试验加载程序。

终止加载条件:

①在某级多个荷载的共同作用下,桩顶的累计沉降量大于前一级多个荷载共同作用下整个桩顶累计沉降量的2倍,而且经过24 h仍未完全达到相对稳定的沉降标准。

②已基本达到最大试验荷载,桩顶沉降的速率已经达到相对稳定的标准。

③当施加的荷载反映出的沉降曲线比较缓时,可根据技术要求规定加载至整个桩顶累计沉降量60~80 mm;在特殊应用情况下,可根据具体的技术要求加载至整个桩底累计沉降量超过80 mm。

(6)检测结束。检测结束后,保存好记录数据。将检测设备、加测设备等擦拭干净,装箱放好[5]。

3 结 语

韩滩双岛特大桥桩基试桩目前已经施工完成。实践证明:韩滩双岛特大桥项目运用新颖先进的桩基静载试验方法取得了一定的成果,缩短了桩基检验工期,减少了劳动力。可以相信:在今后其他类似工程中,自平衡法将得到更加广泛的推广和应用。