某注水注气井C110油管腐蚀穿孔原因分析

2020-05-23郭玉洁1杨志文2孙海礁1李大朋2路民旭

郭玉洁1,杨志文2,孙海礁1,李大朋2,张 雷,路民旭

(1. 中国石油化工股份有限公司 西北油田分公司,乌鲁木齐 830011; 2. 安科工程技术研究院(北京)有限公司,北京 100083;3. 北京科技大学 新材料技术研究院,北京 100083)

油藏开发进入中后期后,为稳定地层压力和提高采收率,通常会采用注水、注气等工艺进行增产和稳产[1-7]。然而,注水、注气过程中引入的氧会给油套管和生产设备设施带来严重的氧腐蚀风险[8-15]。

某注水、注气井油管服役2.5 a即发生外腐蚀穿孔失效。该失效油管位于井深5 200 m处,为封隔器下部油管,服役温度和压力分别约为104 ℃和59 MPa,油管材料为C110钢,壁厚5.5 mm。该油管全生命周期中经历了两轮单元注水(时间约2 a)和两轮注气(时间0.5 a)。注气过程中,注气压力为34 MPa,注入气体中O2含量为0.7%~3.0%(体积分数),注入水体中溶解氧含量约1.5 mg/L。地层介质中H2S含量为582 mg/m3、CO2质量分数为2.2%,地层水矿化度约为220 000 mg/L,钙离子含量约为10 000 mg/L,氯离子含量约为110 000 mg/L。从油管穿孔失效位置取样进行理化检验,分析了油管外腐蚀穿孔原因和主要影响因素,为后续注水井、注气井腐蚀防控提供参考。

1 理化检验与结果

1.1 宏观腐蚀形貌分析

对腐蚀穿孔油管进行宏观检查。结果表明,腐蚀穿孔发生于油管外壁,穿孔孔径约20 mm,具体失效形貌如图1(a)所示。油管内壁腐蚀结垢严重,腐蚀结垢产物表面呈黑色,垢层下部为砖红色,如图1(b)所示。酸洗去除油管腐蚀产物后,油管外壁凹凸不平,油管内壁相对完好,如图2所示,这表明油管外壁的腐蚀比油管内壁的腐蚀严重。

(a) 油管外壁

(b) 油管内壁图1 失效油管的宏观形貌Fig. 1 Macrographs of the failed tubing: (a) the outer surface of tubing; (b) the inner surface of tubing

图2 清除腐蚀产物后失效油管的宏观形貌Fig. 2 Macrograph of the failed tubing after removing corrosion product

1.2 化学成分分析

将失效油管去除腐蚀产物,然后取铁屑样,并参照ASTM A751-2008《钢产品化学分析的试验方法》标准进行化学成分分析,结果如表1所示。由表1可知,失效油管的化学成分符合API SPEC 5CT-2011《套管和油管规范》标准对C110钢的化学成分要求。

表1 失效油管的化学成分(质量分数)Tab. 1 Chemical composition of the failed tubing (mass fraction) %

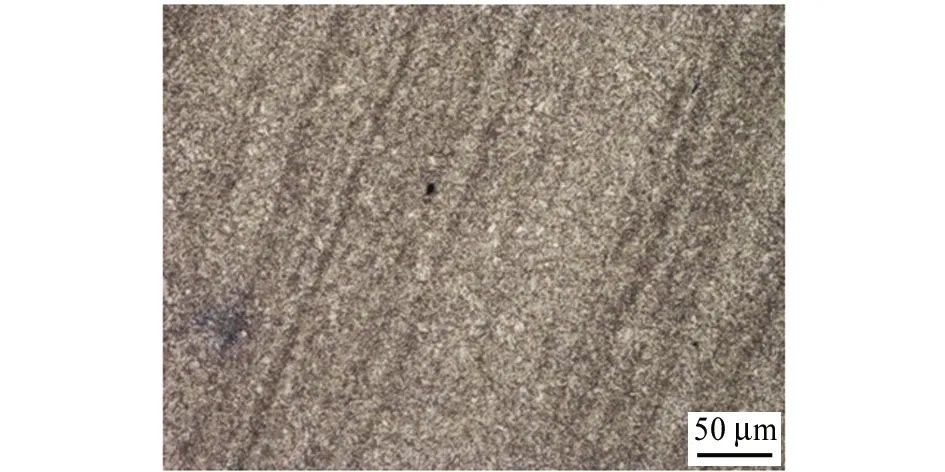

1.3 组织分析

从腐蚀穿孔油管上取样进行组织分析,结果如图3所示。由图3可知,失效油管的显微组织为回火索氏体,该组织符合标准API SPEC 5CT-2011标准对C110钢的组织要求。

图3 失效油管的显微组织(200×)Fig. 3 Microstructure of the failed tubing (200×)

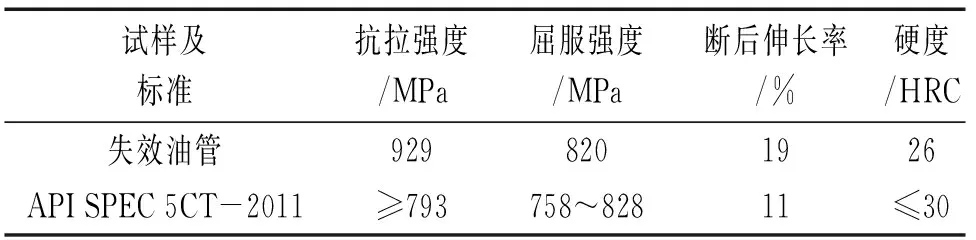

1.4 力学性能测试

从腐蚀穿孔的油管上取样进行力学性能测试,试验结果如表2所示。由表2可知,失效油管的抗拉强度、屈服强度、硬度等均符合API SPEC 5CT-2011标准对C110钢的力学性能要求。

表2 失效油管的力学性能Tab. 2 Mechanical properties of the failed tubing

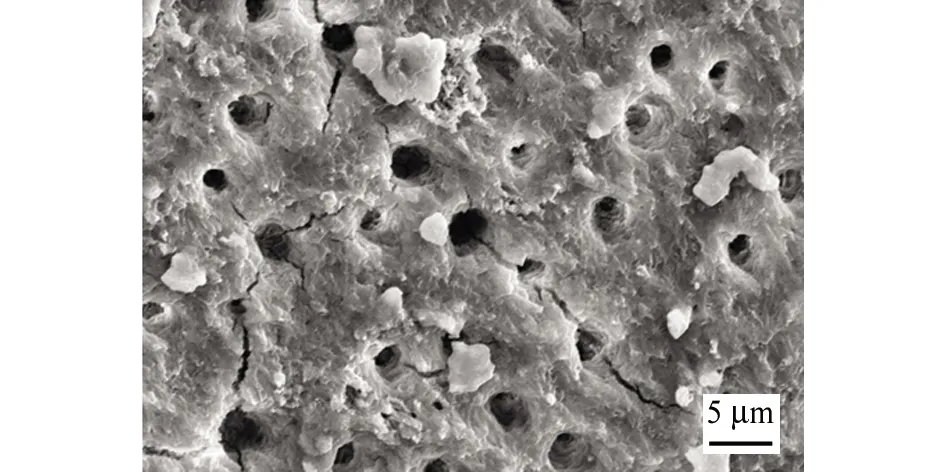

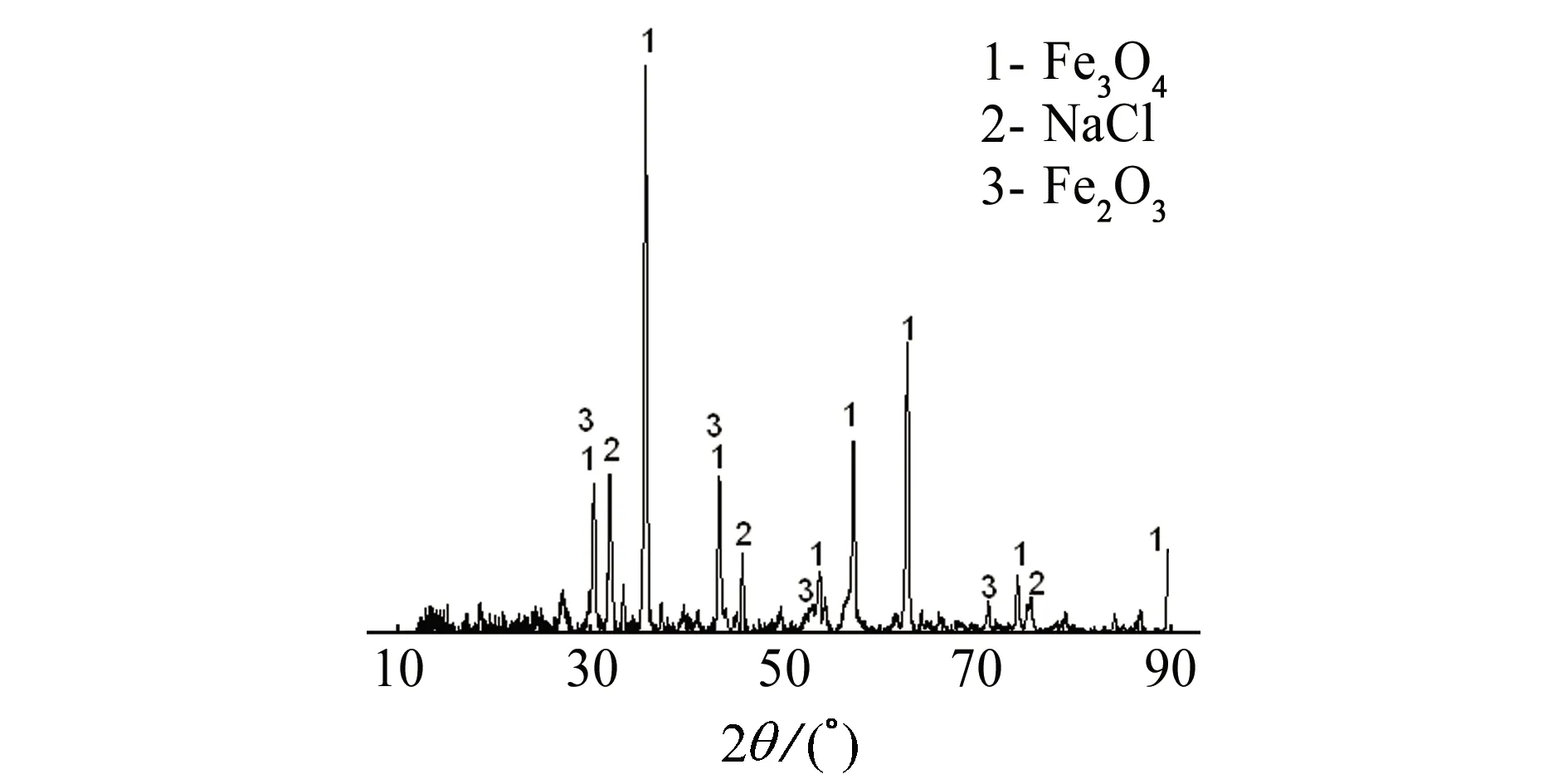

1.5 腐蚀产物分析

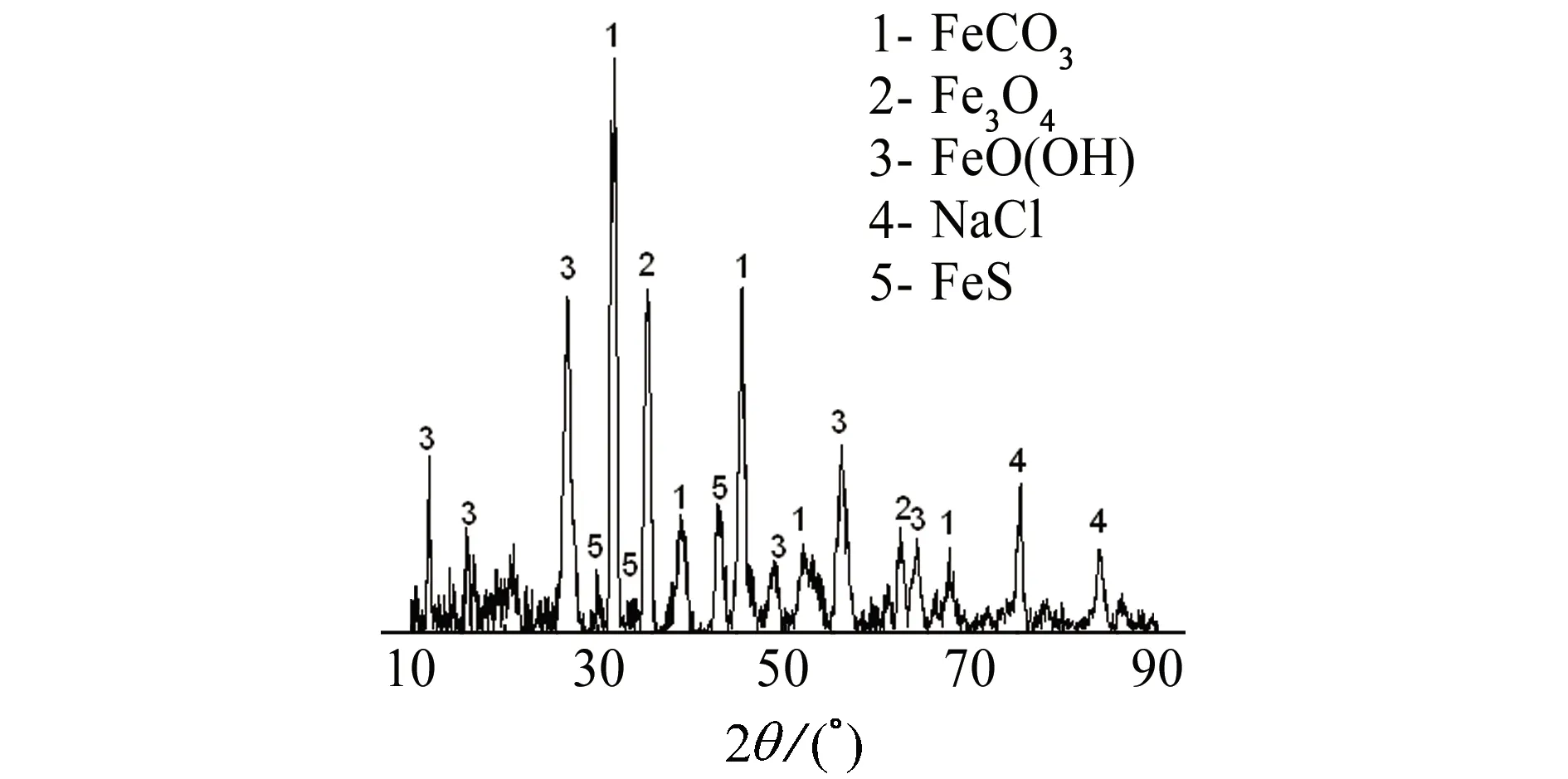

为探究油管腐蚀穿孔原因,采用扫描电镜观察失效油管内外壁腐蚀产物形貌,同时采用X射线衍射仪(XRD)对腐蚀产物进行物相分析,结果如图4和图5所示。

(a) 油管内壁

(b) 油管外壁图4 失效油管内外壁腐蚀产物的微观形貌Fig. 4 Micro-morphology of corrosion products on the inner surface (a) and the outer surface (a) of failed tubing

(a) 油管内壁

(b) 油管外壁图5 失效油管内外壁腐蚀产物的XRD谱Fig. 5 XRD patterns of corrosion products on the inner surface (a) and the outer surface (b) of failed tubing

对比图4中失效油管内外壁腐蚀产物形貌可知,油管外壁形成的腐蚀产物存在较多微米级的孔洞,对基体保护性比内表面腐蚀产物差。

由图5(a)可知,油管内壁腐蚀产物主要为Fe3O4和Fe2O3,表明内壁主要发生氧腐蚀。结合前面腐蚀工况调研可知,该油管并未生产,一直进行注水或注气。因此,全生命周期中经历的腐蚀性介质主要为溶解氧。由图5(b)可知,油管外壁腐蚀产物主要为FeCO3、Fe3O4、FeOOH、FeS等,结合前面工况分析可知,油管外壁经历的腐蚀性介质主要为地层中的CO2、H2S和注入流体中的溶解氧。

2 油管腐蚀穿孔原因分析

通常腐蚀穿孔的主要原因可归纳为两类:材料因素和环境因素。检测结果表明,失效油管的化学成分、组织和力学性能等性能都符合API SPEC 5CT-2011标准对C110钢的要求。因此,排除材料因素导致油管腐蚀穿孔的可能性,考虑环境因素的影响。

由油管腐蚀产物成分分析结果和油管服役历程可知,失效油管全生命周期中主要经历氧腐蚀和CO2-H2S腐蚀。氧主要来源于注气阶段注入气中的氧气和注水阶段注入水中的溶解氧。在井底高温、高压环境中氧是强去极化剂,可以获得铁原子中的电子,发生阴极吸氧反应。氧腐蚀的电化学反应过程如式(1)~(2)所示[16-17],氧腐蚀产物以铁氧化物为主。通常氧腐蚀随温度升高而加剧,注气阶段井底管柱全面腐蚀速率可达1.00~3.47 mm/a(局部腐蚀速率达到8~33 mm/a)[14,18],注水阶段全面腐蚀速率可达0.40 mm/a左右[19]。

(1)

(2)

CO2和H2S来源于地层介质,其中CO2分压1.3 MPa,H2S分压22.9 kPa。CO2和H2S溶解于水溶液中电离出强去极化剂H+,发生阴极析氢反应,CO2-H2S腐蚀的阴极反应过程如式(3)~(4)所示,腐蚀产物主要为FeCO3和FeS[20-22]。在1.2 MPa CO2、20 kPa H2S、100 ℃工况下,碳钢全面腐蚀速率达到2.52~4.09 mm/a[21]。总体看来,失效油管氧腐蚀和CO2-H2S腐蚀风险均较高,且具备导致壁厚5.5 mm油管2.5 a内穿孔的条件。

(3)

(4)

封隔器下部油管外腐蚀环境比油管内腐蚀环境更为苛刻,同时面临氧腐蚀和CO2-H2S腐蚀风险。与单纯O2工况相比,油管外壁所处环境为O2-CO2-H2S。一方面,该环境的pH低,导致腐蚀加速;另一方面,在复杂的O2-CO2-H2S环境中腐蚀生成的产物多孔,对金属基体的保护性差,腐蚀性介质容易通过孔洞扩散至金属基体表面进一步腐蚀基体。研究表明,低合金钢在O2-CO2工况下生成的腐蚀产物比单一CO2或O2工况下生产的腐蚀产物更疏松,且腐蚀速率为单一工况下的11.0~17.7倍[23]。从全井深油管来看,封隔器下部油管腐蚀风险高于封隔器上部油管;从油管内、外壁腐蚀来看,封隔器下部油管外腐蚀风险高于内腐蚀。因此,封隔器下部油管在高温O2-CO2-H2S环境中发生了外腐蚀穿孔。

3 结论

(1) 腐蚀穿孔油管的组织、化学成分、力学性能等性能均符合API SPEC 5CT-2011标准要求。

(2) 封隔器下部油管外壁发生O2-CO2-H2S腐蚀,腐蚀产物主要为FeCO3、Fe3O4、FeOOH、FeS等;油管内壁发生单一的氧腐蚀,腐蚀产物主要为Fe3O4和Fe2O3。与单一氧腐蚀工况相比,O2-CO2-H2S工况复杂,油管外壁所处环境pH更低,且腐蚀生成的产物多孔、保护性差,导致封隔器下部油管发生O2-CO2-H2S外腐蚀穿孔。