基于数字图像相关技术的巷道模型变形监测试验

2020-05-22杨立云王贵东徐龙宁

杨立云,王贵东,徐龙宁,宋 烨

(中国矿业大学(北京)力学与建筑工程,北京 100083)

我国煤矿深部开采强度日益增加,巷道围岩事故也频繁发生,巷道围岩稳定性控制成为矿山工程的关键问题。许多研究人员采用模型试验对深井巷道围岩稳定控制开展研究,但由于三维模型试验设备复杂,科研人员常采用二维平面应变模型研究巷道围岩变形,使用应变片、点式位移计等技术监测试件的变形[1-2]。但是,厚度较薄试件模型试验常由于试件刚度不够或加载不均匀等原因,试件易产生翘曲或离面位移,此时传统的应变片或位移计等测量方法仅能测得试件平面内的变形,无法检测到相对较小的离面位移或变形等信息,使得试验中测得的数据存在误差,无法准确地反映试件真实变形情况。

随着实验力学测试技术发展,数字图像相关方法(DIC)[3]得到越来越广泛的应用。王怀文等[4]进行了深部开采情况下上覆岩层的移动和地表沉陷模型实验,采用数字图像相关方法监测上覆岩层的移动规律,试验结果表明数字图像相关方法具有较高的精度,可用于相似材料的模型实验;李元海等[5-6]开发了数字图像相关技术测量系统,并进行了岩石隧道模型试验,对隧道围岩破坏模式和不同围压作用下的变形破裂过程进行了分析;代树红[7]利用数字图像相关技术开展了在岩石和断层基岩上覆沉积层扩展的断裂试验和地质力学模型试验,并提出了一种基于DIC技术的岩石裂纹尖端应力强度因子、裂纹尖端位置和裂纹扩展长度的岩石断裂实验方法。近几年,部分学者采用数字图像相关分析方法对岩石材料试样的破坏[8]、混凝土材料的破坏[9]、现场隧道变形[10]等问题开展了研究。上述试验大多采用2D-DIC技术,且试件离面位移较小,技术取得了满意的试验效果。但是,当离面位移相对较大不可忽略时,其适应性尚需讨论,有时必须采用3D-DIC技术才能测得真实的变形信息。

1 DIC技术原理

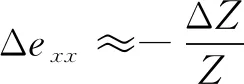

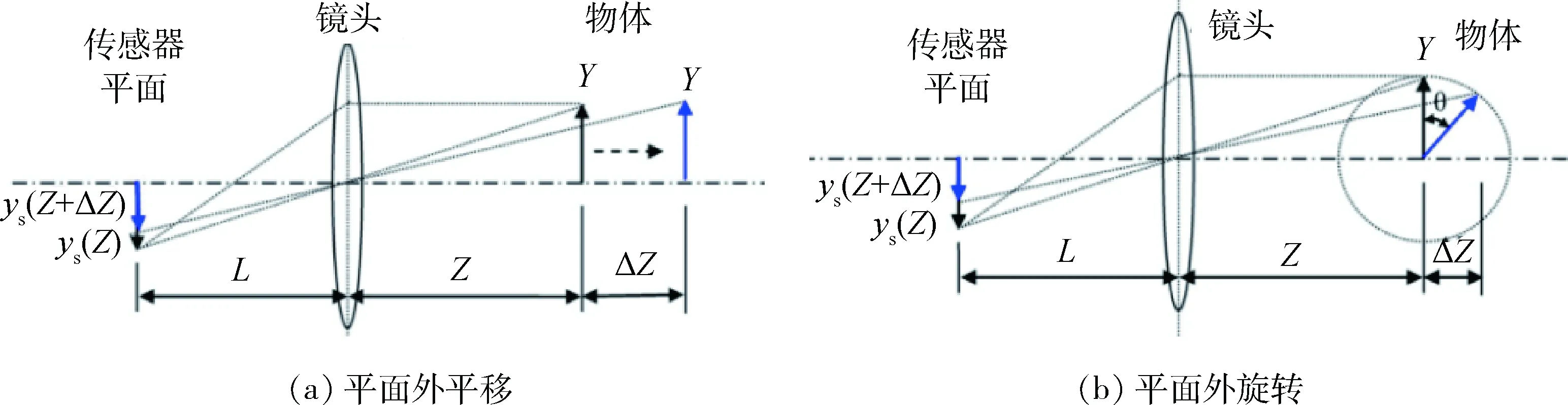

数字图像相关方法(DIC)是通过对试件表面变形前后的数字散斑图像的灰度矩阵进行相关计算,跟踪计算点变形前后的空间位置,从而获得试件表面位移和应变信息的光学测试实验方法。3D-DIC是将双目立体视觉原理与数字图像相关匹配技术相结合,即首先利用两个互成角度的相机拍摄被测物体表面,再利用2D-DIC中的相关匹配算法来还原被测物体表面各点变形前后的空间坐标,进而得到被测物体表面形貌和三维空间信息。2D-DIC技术无法测得离面位移信息(包括移动或旋转),所以当试件发生明显移动和旋转时,由于光学作用(图1),2D-DIC试验结果将出现误差[11]。其中,由平面外平移引起的应变误差计算,见式(1)和式(2)。

(1)

(2)

由平面外旋转引起的应变误差,见式(3)和式(4)。

(3)

(4)

式中:Z为物距;L为像距;(X,Y)为物体上点的坐标;(xs,ys)为物点在像上的相应点坐标;ΔZ为物体平移距离;θ为物体上的点相对于原平面旋转角度。

图1 2D-DIC系统中离面位移对测量的影响

Fig.1 Effect of out-of-plane deformation in 2D-DIC system

2 试验描述

2.1 试验系统建立

试验系统主要由矿山模型加载系统和数字图像监测分析系统两大部分组成。数字图像监测分析系统包括数据采集装置、照明设备和图像分析计算软件等组成。照明设备为拍摄提供白色稳定光场。数据采集装置由CCD相机和计算机组成,用以采集试件表面变形前后的图像信息。图像分析计算软件为数字图像相关分析系统软件,装载在计算机上。计算机在整个测量过程中负责下达采集和图像保存命令,并进行后期的图像相关计算与分析。其中,3D-DIC试验系统如图2所示,2D-DIC系统与3D-DIC系统的主要区别是2D系统只有一个光轴垂直于试件表面的CCD相机采集图像。

图2 3D-DIC试验系统

Fig.2 3D-DIC test system

矿山模型加载系统为自主设计如图3所示。采用液压千斤顶和压力传感器实现竖向静态加载和应力采集。为了防止平面模型产生较大离面位移,其侧面采用卡槽结构固定,其中卡槽的结构组成如图4所示。将试件和卡槽的接触位置涂抹润滑油,将试件放入卡槽中,然后通过螺丝杆推动楔块1、楔块2来固定不同厚度的试件,使试件尽可能地保持竖直。

图3 加载装置

Fig.3 The loading device

图4 卡槽结构示意图

Fig.4 Diagram of the slot structure

2.2 试件加工

为了方便,试件材料选为有机玻璃(PMMA),其力学参数为:弹性模量E=2.5 GPa,泊松比v=0.32。试件尺寸315 mm×285 mm×15 mm,试件中心为一直墙半圆拱形缺口模拟巷道,高H=42 mm,宽B=50 mm,半径R=25 mm,如图5所示。在试件一侧表面均匀喷绘白色哑光漆,然后用黑色哑光漆喷绘形成随机散斑,散斑直径约0.5 mm,散斑密度约为76%,如图6所示。

图5 试件尺寸及测点位置示意图

Fig.5 Schematic diagram of test piece size and measuring point position

图6 散斑试件

Fig.6 Specimen with speckle

2.3 试验过程

首先将试件置于加载装置的卡槽中,利用螺丝杆推动楔块固定试件,使得试件处于竖直状态,并且在试件和卡槽接触的位置涂抹润滑油,使得试件能够轻松从卡槽中抽出,从而可忽略摩擦效应,保证试件内部应力传递的均匀性。然后通过液压千斤顶给试件施加竖向压力,压力传感器实时监测应力值。以控制压应力大小的方式来研究巷道周围的应变场变化情况,其中压应力荷载设置为0~8 MPa,以每1 MPa为梯度值。

分别采用2D-DIC系统和3D-DIC系统对直墙半圆拱形巷道模型在竖向载荷下的变形进行监测,分析不同荷载下试件的全场应变分布和监测点的应变变化。监测点布置如图5,以PX来表示,共取4点:P1点距离右帮5 mm,P2点距离右帮25 mm,P3点距离拱顶15 mm,P4点距离底板为5 mm。其中,P1点、P2点位于巷道肩部(半圆拱与直墙交点)水平线上,P3点、P4点位于巷道对称轴上。

3 试验结果与分析

3.1 平面内应变分析

图7和图8分别给出3D-DIC系统和2D-DIC系统测得的试件在竖向载荷8 MPa作用下水平方向和竖直方向的应变云图。仅从云图上看,在竖向单轴压应力荷载作用下,直墙半圆拱形巷道附近的水平方向和竖直方向的应变分布规律基本一致。提取监测点的试验和数值应变,绘制应变-载荷曲线,如图9所示,实线为3D-DIC数据,虚线为2D-DIC数据。由图9可知,①应变值均随着载荷增加呈线性增大,表明试验中试件变形还在弹性变形内,未发生塑性变形;②3D-DIC与2D-DIC的测量结果变化趋势类似,竖向应变的吻合度较水平应变的吻合度相对要高;③随着载荷的增加,3D-DIC与2D-DIC的测量结果偏差越来越大。

图7 3D-DIC实验应变云图

Fig.7 Strain cloud diagram by 3D-DIC

图8 2D-DIC实验应变云图

Fig.8 Strain cloud diagram by 2D-DIC

图9 测点应变曲线图

Fig.9 Measuring point strain curve

3.2 离面位移分析

分析3D-DIC测得的8 MPa载荷下的离面位移和不同载荷下的测点离面位移值(图10),发现:①随着竖向载荷增加,各测点离面位移越来越大;②巷道底部的最大离面位移为0.44 mm,顶部最大离面位移为-0.98 mm,说明巷道底板以上部分离面位移为逐渐远离相机方向,底板以下部分的离面位移为逐渐靠近相机方向,试件产生了以巷道底板为水平轴的偏转;③P1点和P2点的离面位移值基本一致,说明同一水平位置离面位移相同,试件未发生明显的翘曲。

根据前面的理论分析,由于2D-DIC技术无法测得离面位移信息(包括移动或旋转),所以当试件发生明显移动和旋转时,其测量结果与真实变形存在误差。将2D-DIC与3D-DIC测试中的相同数据点(P1、P2、P3、P4)的测量结果作差值,得到由离面位移引起的2D-DIC测量偏差Δexx和Δeyy,绘制Δe-荷载曲线,见图11。结合图10的离面位移曲线,发现:①随着载荷增加,误差越来越大,变化趋势与离面位移的变化趋势相同;②P4点位于旋转轴附件,其离面位移最小,测量偏差值也相对最小,而P3点恰恰相反,离面位移最大,偏差也最大。

图10 离面位移

Fig.10 Out-of-plane displacement

图11 不同荷载下各测点的应变误差曲线图

Fig.11 Strain error curve of each measuring point under different loads

综上可知,实验室进行压缩载荷下的厚度较薄试件模型试验时,离面位移是导致2D-DIC测量结果误差较大的原因。因此,在进行此类模型试验时,尽量采用3D-DIC技术进行测量;若采用2D-DIC技术时,应尽量避免试件的偏转和翘曲等离面位移,以减少试验过程中测量误差,保证实验数据的可靠与真实性。

4 结 论

1) 建立了基于数字图像相关技术(DIC)的矿山模型巷道围岩变形监测与分析系统,开展了直墙半圆拱形巷道的模型试件在单轴竖向压缩载荷下的变形试验,进行了二维(2D-DIC)和三维(3D-DIC)变形监测。

2) 分析了模型试验中的离面位移分布情况,发现随着载荷增加,离面位移逐渐增大,2D-DIC技术测量的平面内变形值的误差亦增大。

3) 进行了模型的变形监测时,3D-DIC技术的测量结果更准确,当采用2D-DIC技术测量时,应尽量避免或减少试件的离面位移。

4) 研究丰富了实验室内巷道模型测试手段,对数字图像相关试验技术在物理模型试验中的应用具有指导和参考价值。