碳酸钙填充天然橡胶的硫化体系和力学性能*

2020-05-22翟俊学张建鲁王升旭张振宇曹津津蔡伟强毕晓杰肖建斌

翟俊学,张建鲁,王升旭,张振宇,曹津津,蔡伟强,毕晓杰,肖建斌

(1.青岛科技大学 高分子科学与工程学院 橡塑材料与工程教育部重点实验室,山东 青岛 266042;2.山东祥通橡塑科技有限公司,山东 济宁 272000;3.山东鲁宝橡塑管带有限公司,山东 济宁 272100)

天然橡胶(NR)容易加工,其黏合性能和力学性能优异,碳酸钙(CaCO3)原料来源广、白度高、污染小、填充量大、混炼加工性能好,这两种原料构成橡胶工业中用量较大的浅色胶料配合体系[1]。但是普通CaCO3粒径较大、表面活性较差,对橡胶材料只能起到填充、增容作用,需采用纳米超细化[2-4]、表面化学反应[5-8]、表面偶联[9-11]、表面接枝[12]等方法,才能赋予硫化胶较好的物理机械性能。即使将常规的CaCO3用于具有自补强效应的NR,也已经无法满足现代工业对浅色橡胶制品越来越苛刻的高强度、长寿命需求。

硫化体系不仅能影响橡胶的硫化工艺性能,还能用于调整硬度、弹性、强度等性能。鉴于硫化体系对浅色NR的重要作用,本文考察了不同硫化体系对CaCO3填充NR性能的影响,通过改变硫化体系种类、用量和促进剂并用方式,力图制备一种高性能的NR浅色胶料。

1 实验部分

1.1 原料

NR(国产1号标准胶)、轻质CaCO3、氧化锌、硬脂酸、促进剂2,2′-二硫代二苯并噻唑(DM)、2-巯基苯并噻唑(M)、N-环己基-2-苯并噻唑次磺酰胺(CZ)、N-叔丁基-2-苯并噻唑亚磺酰胺(NS)、二硫代四甲基秋兰姆(TMTD)、硫磺(S)、微晶蜡、防老剂N-环己基-N′-苯基对苯二胺(4010):山东祥通橡塑集团有限公司提供;N,N′-间苯撑双马来酰亚胺(HVA-2)、双-[γ-(三乙氧基硅)丙基]四硫化物(Si69):青岛紫冠贸易有限公司提供。

1.2 仪器及设备

Haake Rheomix 3000OS型转矩流变仪:Thermo Electron(Karlsruhe) GmbH公司;XK-160型开炼机:上海双翼橡塑机械有限公司;XLB-D600×600型平板硫化机:浙江湖州东方机械有限公司;GT-M2000-A型无转子硫化仪、邵尔A型硬度计、AI-7000S型橡胶拉伸试验机:高铁检测仪器(东莞)有限公司。

1.3 实验配方

实验配方(质量份)为: NR 100,CaCO335,氧化锌 5,硬脂酸 1,微晶蜡1.5,防老剂4010 0.5,S 2.0,硫化体系配方见表1。

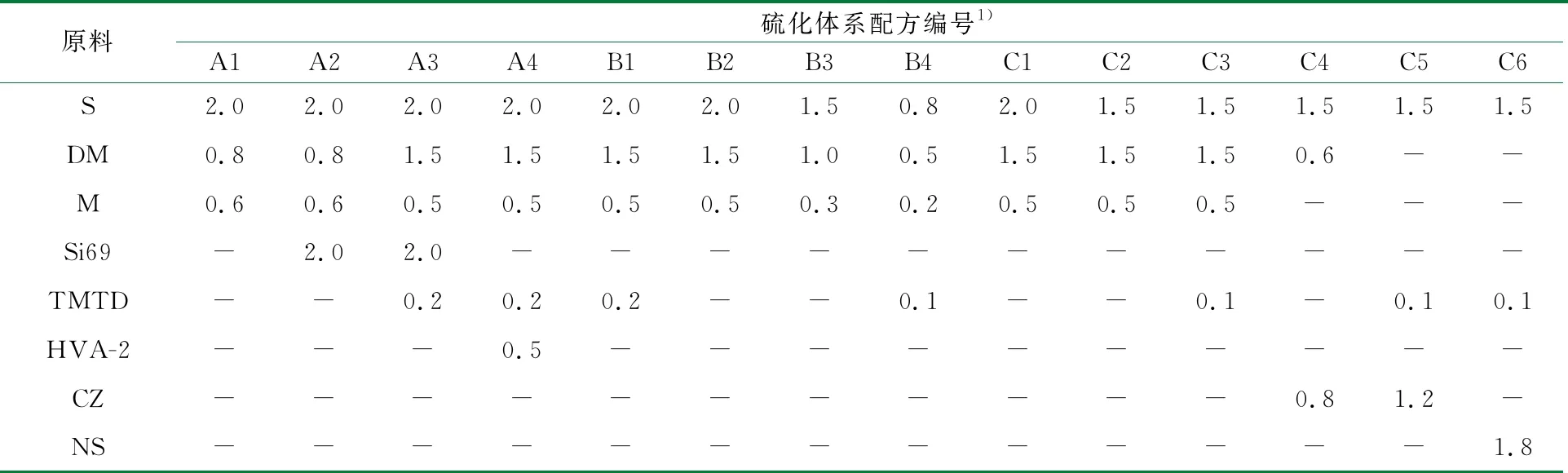

表1 硫化体系配方

1) C1与B2配方相同,是C组实验的基础配方。

1.4 样品制备

密炼采用转矩流变仪,转子转速为60 r/min,密炼室初始温度为80 ℃,胶料混炼时先在生胶中加入氧化锌、硬脂酸、促进剂和防老剂,然后提起密炼机的上顶栓,将物料加入密炼机中进行密炼后排胶,胶料在开炼机上包辊后加S,薄通3次后下片,停放时间不小于8 h,用无转子硫化仪在150 ℃条件下测试硫化参数,最后根据各自正硫化时间(t90)进行硫化,制备测试样品。

1.5 性能测试

硫化特性按照GB/T 9869—2014进行测试;拉伸性能按照GB/T 528—2009进行测试,拉伸速度为500 mm/min;硬度按照GB/T 531—2009进行测试;热空气老化性能按照GB/T 3512—2014进行测试,老化温度为100 ℃,老化时间为48 h。

2 结果与讨论

2.1 高硫低促硫化体系对NR/CaCO3胶料性能的影响

硫化体系的用量和组成是影响浅色胶料力学性能的重要因素,通常认为硫磺用量较多的普通硫磺硫化体系,其硫化胶中的多硫键质量分数大于70%[13],强度、扯断伸长率等性能较好,但是耐热氧老化性能较差。而半有效硫化体系的促进剂用量大于或等于硫磺用量,其硫化胶具有良好的动态力学性能和较好的抗热氧老化性能。

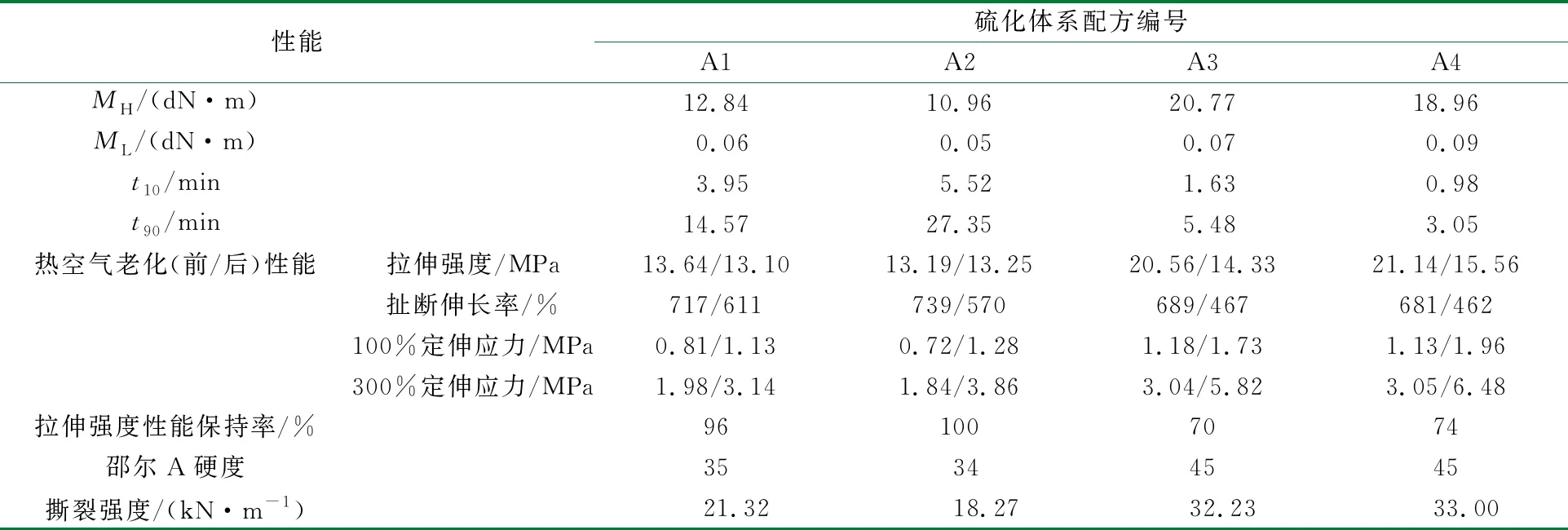

配方A1是采用促进剂DM/M并用的高硫低促型普通硫化体系,在此基础上加入含硫的Si69,或者增加DM用量并加入TMTD组成高硫高促型半有效硫化体系,其硫化性能和物理机械性能如表2所示。其中将Si69、HVA-2加入到NR的普通硫磺硫化体系中,是因为其硫化平坦性较好,硫化胶具有较好的耐疲劳性和耐热氧老化性[14-15]。

从表2可以看出,与高硫低促A1配方相比,A2配方加入2份Si69后硫化扭矩减小,t10和t90明显延长,拉伸强度、扯断伸长率、邵尔A硬度、耐热空气老化性能变化不大,撕裂强度稍差。在A1基础上增加DM用量、加入0.2份TMTD组成高硫高促硫化体系,并加入2份Si69后的A3配方MH明显提高,ML变化不大,t10和t90明显减小,老化前后的拉伸强度、定伸应力、邵尔A硬度和撕裂强度明显提高。用0.5份HVA-2代替2份Si69后,A4配方的拉伸强度和撕裂强度进一步增加,MH减小、硫化时间增加,其他性能变化不大。对于高硫低促体系硫化NR,加入Si69能够延长硫化时间,而力学性能没有明显改善;增加DM用量并加入TMTD后,NR胶料的力学性能较好,在保持伸长率减小幅度相对较低时能够显著提高拉伸强度、撕裂强度等性能,老化后的力学性能也较高。这是由于秋兰姆类促进剂能够提高NR的有效交联密度,改善其力学性能;只加入含硫硅烷时,其分解出的活性硫对含有较高硫磺含量的NR硫化体系的硫化反应不会产生有利影响。

表2 高硫低促硫化体系NR/CaCO3胶料的性能1)

1)MH为最高扭矩;ML为最低扭矩;t10为焦烧时间;硫化条件:硫化温度为150 ℃,硫化时间为t90;老化条件:老化温度为100 ℃,老化时间为48 h。

2.2 高硫高促硫化体系对NR/CaCO3胶料性能的影响

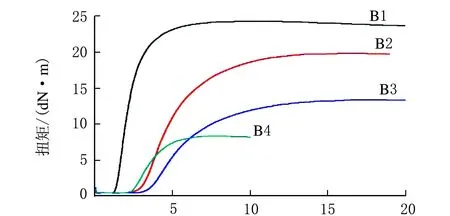

选取高硫高促硫化体系作为较优配方,调整硫化体系的各组分用量,并测试各项性能,结果如图1和表3所示。

时间/min图1 高硫高促硫化体系NR/CaCO3胶料的硫化曲线

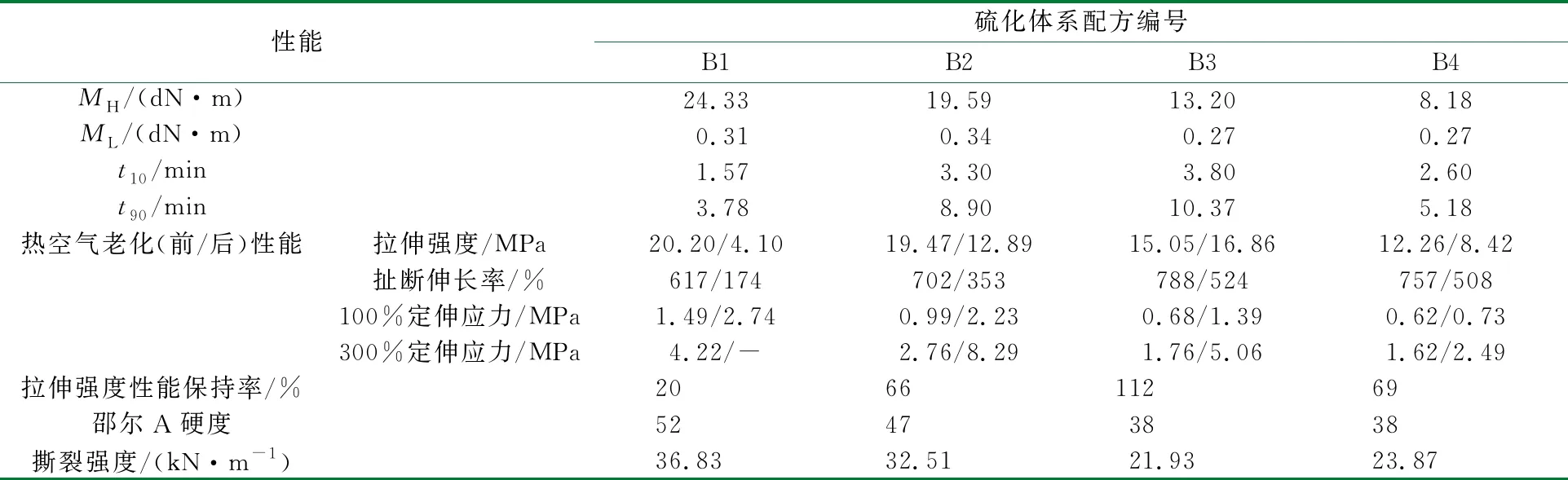

从图1和表3可以看出,含有0.2份TMTD的B1配方具有较短的硫化时间和较高的硫化扭矩及力学性能,但是耐老化性能较差,而B2配方的MH适中,强度和耐老化性能较好;去掉TMTD并减小硫化体系用量后,B3配方的硫化扭矩进一步减小,硫化时间增长,拉伸强度、定伸应力、邵尔A硬度和撕裂强度减小,但扯断伸长率和耐老化性能增加;继续减小硫化体系用量且加入0.1份TMTD的B4配方,MH和硫化时间减小,拉伸强度和耐老化性能减小,其他力学性能变化不大。综上所述,当增加硫磺及其他硫化体系用量时,硫化扭矩、拉伸强度、定伸应力、邵尔A硬度和撕裂强度都增加,而加入TMTD后t10和t90明显缩短。当硫磺含量较高(B2)时,NR的交联密度较高,因此定伸应力、拉伸强度较高,但是以多硫键为主的交联键使其耐老化性能变差;进一步加入秋兰姆类促进剂(B1)后,额外的交联反应(交联密度增加)导致定伸应力、硬度明显升高,但是老化性能变差;当硫化体系的含量较少且不含有TMTD(B3)时,交联密度适中,虽然强度稍低,但是耐老化性能较好。

表3 高硫高促硫化体系NR/CaCO3胶料的性能1)

1) 硫化条件:硫化温度为150 ℃,硫化时间为t90;老化条件:老化温度为100 ℃,老化时间为48 h。

2.3 硫磺用量和促进剂种类对NR/CaCO3胶料性能的影响

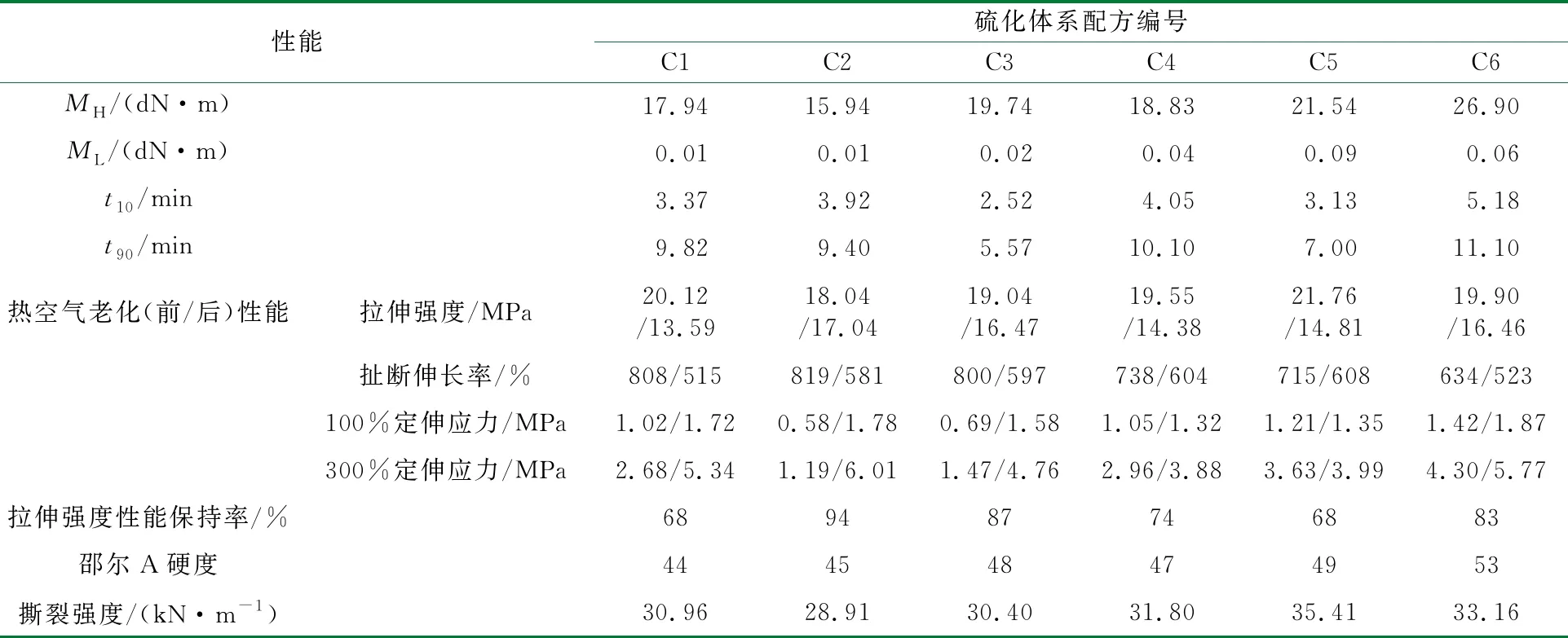

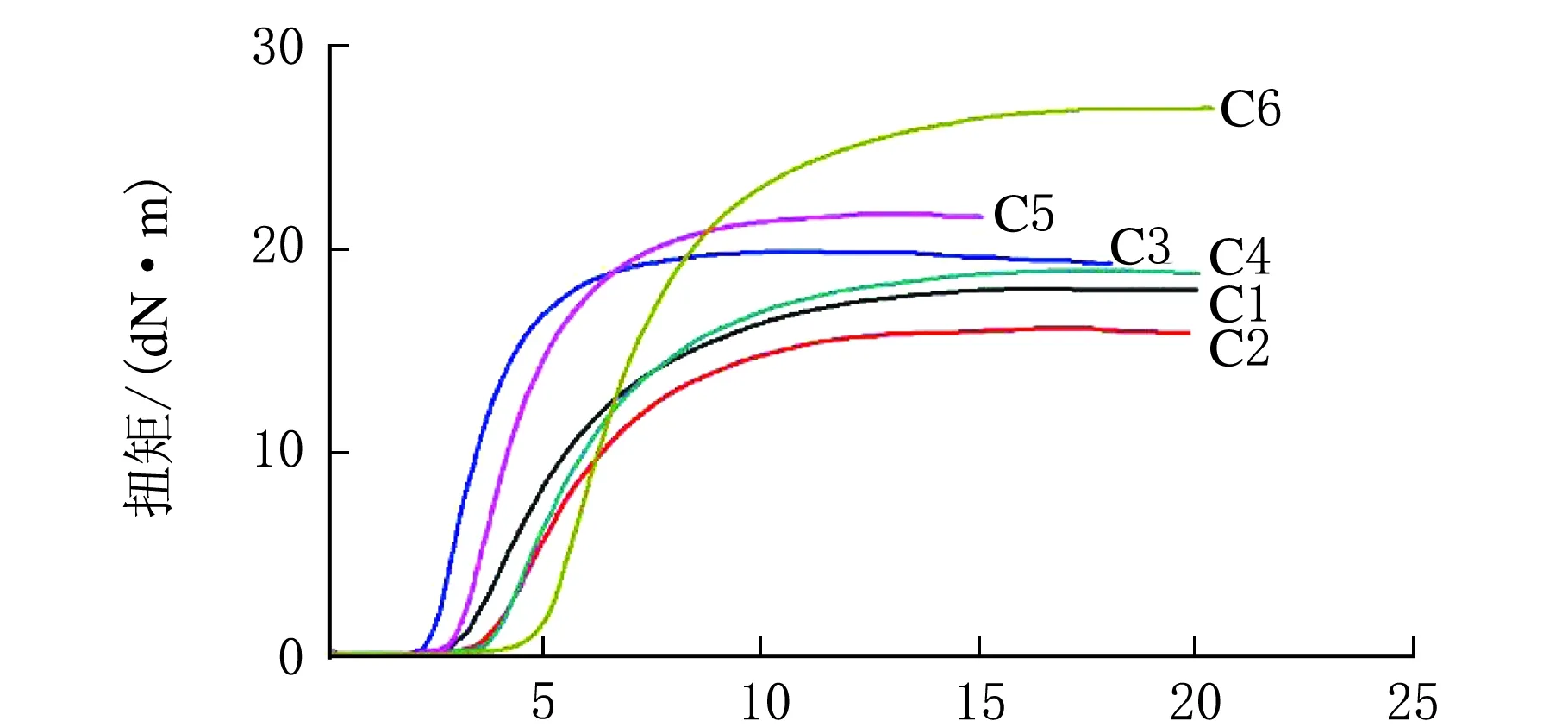

高硫高促硫化体系能够提高NR的交联程度,因此具有较高的拉伸强度,表4为不同高硫高促硫化体系胶料的相关性能,图2为胶料的硫化曲线。从表4和图2可以看出,与C1相比,硫磺用量减小0.5份后的C2配方,其MH、t90、拉伸强度、定伸应力、撕裂强度减小,t10和耐老化性能增加,邵尔A硬度基本不变。与配方C2相比,加入0.1份TMTD后的C3配方,除t90、扯断伸长率、耐老化性能减小之外,其他性能增加,这与前面结论相同。与C2配方相比,用CZ/DM体系代替DM/M体系的C4配方,扭矩和t90增加,拉伸强度、定伸应力、硬度、撕裂强度增加,耐老化性能减小;而用CZ/TMTD体系代替DM/M体系的C5配方,扭矩比其他配方都大,t10和t90适中,拉伸强度和撕裂强度最大,定伸应力和硬度较高,耐老化性能稍差;用NS/TMTD体系代替DM/M体系的C6配方,MH最大,t10和t90最长,拉伸强度、撕裂强度、耐老化性能较高,定伸应力和硬度最大。DM/M并用时,由于DM的防焦烧作用,使其硫化性能和耐老化性能较好,常用于浅色胶料;CZ/DM、CZ/TMTD和NS/TMTD是典型的活化次磺酰胺硫化体系,用量少、t10长、硫化速度快、耐老化性能好。

表4 不同硫磺用量和促进剂种类的NR/CaCO3胶料的性能1)

1) 硫化条件:硫化温度为150 ℃,硫化时间为t90;老化条件:老化温度为100 ℃,老化时间为48 h。

时间/min图2 不同硫磺用量和促进剂种类的NR/CaCO3胶料硫化曲线

3 结 论

(1)在高硫低促体系的 CaCO3/NR中,加入Si69能够延长t90,而力学性能没有明显改善。高硫高促体系硫化中CaCO3/NR的拉伸强度、撕裂强度等性能显著提高。

(2)当增加硫化体系用量时,扭矩、拉伸强度、定伸应力、邵尔A硬度和撕裂强度都增加;加入TMTD后t10和t90明显缩短,扯断伸长率、耐老化性能减小,其他力学性能增加。

(3)促进剂并用体系中,DM/M配方的耐老化性能最好,CZ/DM配方的拉伸强度比DM/M好,CZ/TMTD配方的拉伸强度和撕裂强度最大,NS/TMTD配方的扭矩、定伸应力和邵尔A硬度最大,t10和t90最长,拉伸强度、撕裂强度、耐老化性能较高。