氯丁橡胶/天然橡胶阻燃橡胶材料的制备及性能

2020-05-22于立东肖建斌

王 琳,于立东,肖建斌

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

天然橡胶(NR)的使用量占橡胶总使用量的30%~40%,其具有良好的弹性、耐寒性、耐磨性和电绝缘性,机械强度高,耐低温性好,综合力学性能优越,因此被广泛应用于日常生活、医疗卫生、交通运输和工农业等多种领域,但NR耐老化性、耐介质性和阻燃性能较差[1]。氯丁橡胶(CR)虽然为碳链不饱和橡胶,但由于97%以上都是由氯丁二烯1,4聚合而成,有97%以上Cl原子连在双键碳上,分子链结构相对稳定,故CR具有优异耐热老化、耐臭氧老化和耐天候老化性能,广泛应用在运输带、电线电缆、耐油胶管和密封材料中[2]。将NR和CR并用可以结合两种橡胶的优点,弥补彼此的不足,制成具有良好综合力学性能、耐介质性能、电绝缘性能、耐老化性能且阻燃性能优异的新型阻燃橡胶材料。邢祥菊等[3]研究了NR与CR并用比对共混胶料力学性能和老化性能等的影响,发现CR的加入可以提高共混胶料的耐热空气老化性能及耐臭氧老化性能,但对二者的阻燃性能并没有展开研究。

本文首先将CR/NR按照不同比例共混,选用高效、无烟、无污染、低毒的磷酸三甲苯酯与无烟、无毒、无污染的超细氢氧化镁阻燃剂协同阻燃,选出性能最优的NR/CR共混比。再向其中添加不同的阻燃体系,以期得到最优阻燃体系。

1 实验部分

1.1 原料

NR:SMR20,上海攀仞国际贸易有限公司提供的马来西亚产品;CR:322,山纳合成橡胶有限责任公司;环氧化天然橡胶(ENR):ENR-50,湖北万得化工有限公司;磷酸三甲苯酯、超细氢氧化镁(06B):上海懋通实业有限公司;其他原料均为工业级市售产品。

1.2 仪器及设备

开放式炼胶机:X(S)K-160型,上海双翼橡塑机械股份有限公司;Haake转矩流变仪:Poly-Lab OS型,德国Haake公司;平板硫化机:HS100T-FTMO-90型,深圳佳鑫电子设备科技有限公司;电子拉力机:AI-7000S型,台湾高铁科技股份有限公司;厚度计:HD-10型,上海化工机械四厂;橡胶硬度计:LX-D型,上海六菱仪器厂;老化箱:GT-7017-M,台湾高铁科技股份有限公司;氧指数测定仪:PX-01-005,苏州菲尼克斯质检仪器有限公司;扫描电子显微镜:JSM-7500F型,日本电子株式会社。

1.3 实验配方

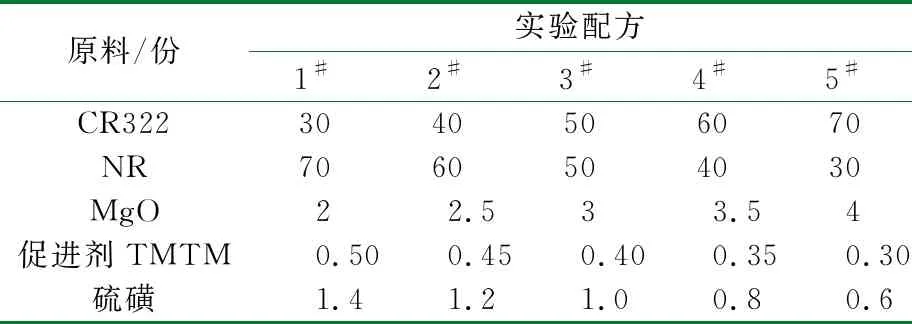

实验配方(质量份)见表1。

表1 实验配方1)

1) 配方中其他物质:硬脂酸 2;促进剂DM 0.5;石蜡 1;防老剂4010NA 1;炭黑N550 40;三芳基磷酸酯 10;超细氢氧化镁 50;氧化锌 5。上述前4种物质为小料。

1.4 试样制备

将NR放入70 ℃烘箱内烘胶12 h,烘好后将其裁成合适大小的样条备用。密炼机的初始温度为80 ℃,转子转速为60 r/min。将CR胶块与NR胶条投入密炼机中,放下上顶栓,待转矩平稳后,依次加入小料、炭黑、阻燃剂混炼,直到最终转矩平稳后排胶(全程温度小于110 ℃,防止胶料过炼)。取出的混炼胶在开炼机上均匀包辊后依次加入硫磺、促进剂,加料完毕后调小辊距,打三角包5次后下片。

将制得的混炼胶停放10 h后,剪成规定规格的胶片试样,进行硫化,硫化温度为150 ℃,硫化时间为(t90+3 min),硫化后的试样在室温下停放24 h后进行性能测试。

1.5 性能测试

(1)硫化特性:按照GB/T 9869—2014进行测试,测试温度为150 ℃。

(2)物理机械性能:拉伸性能按照GB/T 528—2009进行测试;撕裂性能按照GB/T 529—2008进行测试;邵尔A硬度按照GB/T 531.1—2008进行测试。

(3)扫描电子显微镜(SEM)分析:采用液氮将拉伸试样脆断,然后在断面涂导电液,喷金处理后进行SEM测试。

(4)老化性能:按照GB/T 9871—2006进行测试。臭氧老化测试条件:拉伸形变为20%,在40 ℃、臭氧质量浓度为98.15 mg/L的环境中老化24 h;热空气老化条件:110 ℃中热空气老化24 h。

(5)氧指数:按照GB 10707—2008进行测试。燃烧筒底部与氮氧混合气流装置连接,将样品垂直放置在燃烧筒中间,调整氮氧浓度,点燃样品顶端,使得燃烧至50 mm刻度线处时刚好燃烧3 min。

2 结果与讨论

2.1 CR/NR共混比对阻燃橡胶材料物理机械性能的影响

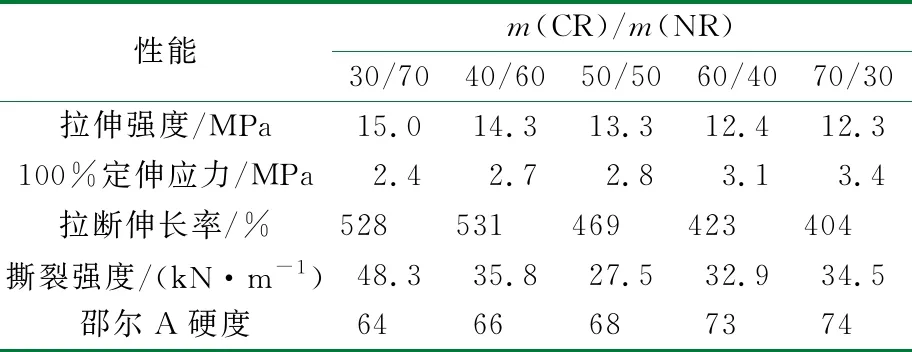

表2为CR/NR共混材料的物理机械性能。

表2 CR/NR共混比对阻燃橡胶物理机械性能的影响

由表2可知,随着CR用量增加,共混材料的拉伸强度和拉断伸长率下降,定伸应力和硬度升高,撕裂强度先下降后上升。由于CR的弹性和拉伸强度比NR差[4],因此随着CR用量上升,共混材料物理机械性能性能有所下降。表3为CR/NR阻燃橡胶热空气老化及耐臭氧老化性能。

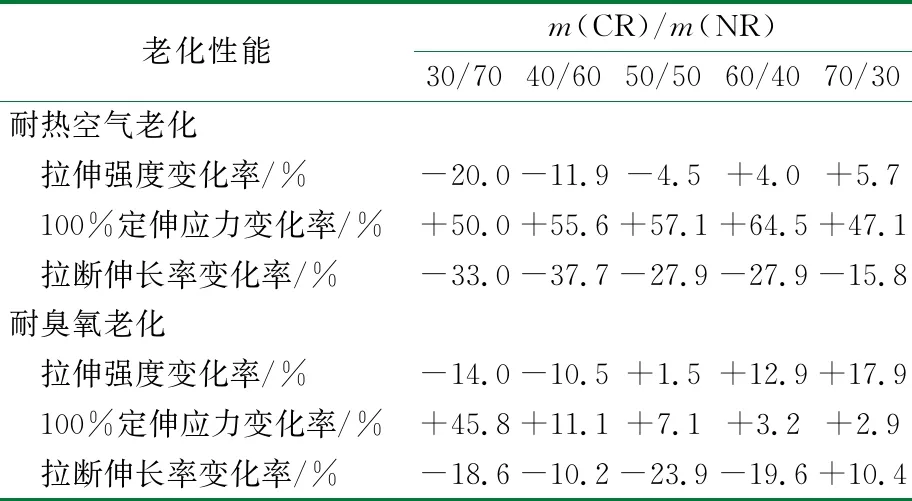

表3 CR/NR阻燃橡胶热空气老化及耐臭氧老化性能1)

1) 热空气老化条件:温度为110 ℃,时间为24 h;臭氧老化条件:温度为40 ℃,时间为24 h,臭氧质量浓度为98.15 mg/L,拉伸形变为20%。

由表3可知,经热空气老化和臭氧老化后,随着CR用量增加,共混材料拉伸强度变化率不断增加,100%定伸应力变化率先增加后略有降低,拉断伸长率变化率总体呈下降趋势,但对热空气老化和臭氧老化影响逐渐变小。值得注意的是,随着CR用量增加,热空气老化和臭氧老化对材料拉伸强度的影响越来越小。当CR用量为60份和70份时,老化后的拉伸强度变化率反而为正值,拉伸强度略有增加。这是因为虽然CR的1,4-聚合达到97%以上,但仍会产生约1.5%的1,2-聚合,这种结构中的氯是由烯丙基氯提供,易于反应,活性氯容易被取代形成交联点[5]。在高温和臭氧作用下,CR发生了新的交联反应,不仅使交联密度增加,还使交联网络更加均匀,在拉伸过程中材料的应力集中减少,拉伸强度上升。

2.2 CR用量对CR/NR共混胶阻燃性能的影响

NR分子链由C、H原子构成,极易燃烧,阻燃性能较差。而CR分子链中含有一部分Cl原子,Cl原子不能被氧气氧化,所以不支持燃烧,而且在燃烧过程中会生成氯化氢气体,起到气相阻燃作用。将CR与NR并用可以改善NR的阻燃性能,氧指数可以直观表征CR用量对共混材料阻燃性能的影响,其测试结果如图1所示。

m(CR)/m(NR)图1 不同CR/NR共混材料的氧指数

由图1可知,随着CR用量增加,CR/NR共混材料的氧指数不断上升,在CR用量为60份时共混材料氧指数为29,符合阻燃材料标准。

2.3 CR/NR共混胶的相容性研究

NR为非极性橡胶,CR为极性橡胶,两种橡胶的相容性较差[6],且大量阻燃剂的加入使共混材料的力学性能大幅下降[7],故考虑通过加入增容剂来增加CR与NR相容性,提高共混材料的力学性能。

综合考虑共混材料的力学性能、老化性能和阻燃性能,在m(CR)/m(NR)=60/40共混材料中加入10份ENR作增容剂,测试其各项力学性能,结果如表4所示。

表4 增容剂对CR/NR共混物力学性能的影响

由表4可以看出,添加ENR后,共混材料的拉伸强度、拉断伸长率和撕裂强度明显提高,硬度略有下降,表明ENR的加入显著提高了CR/NR共混材料的综合力学性能。这是因为ENR分子链中的环氧化基团为极性基团,与CR相容性较好[8],而ENR分子链中含有大量顺-1,4聚异戊二烯结构,与NR相容性较好,所以ENR可以作为CR与NR的增容剂来提高二者的相容性。图2为添加ENR前后CR/NR阻燃橡胶材料的扫描电镜图。

(a) 未添加ENR(放大1 000倍)

(d) 添加ENR(放大20 000倍)图2 添加ENR前后CR/NR阻燃橡胶材料扫描电镜图

从图2可以看出,未添加ENR时共混材料断面沟壑纵横,片层结构明显,填料团聚现象严重,两相界面分界清晰,说明CR与NR相容性较差。另外在混炼时,因为CR分子间作用力大,胶料黏度高且不易分散,很容易将填料团聚到一起。在拉断过程中,这些团聚在一起的填料会成为应力集中点,导致聚合物断裂[9]。加入ENR后,共混材料中填料的粒径变小,片层结构开始消失,两相界面模糊,相容性得到明显提高。

2.4 不同阻燃体系对阻燃橡胶材料力学性能的影响

选用m(CR)/m(NR)/m(ENR)=60/40/10共混材料作为基体,并向其中分别添加不同的阻燃体系。为研究含卤阻燃体系和无卤阻燃体系的区别,选择m(十溴二苯乙烷)/m(三氧化二锑)/m(氯化石蜡)=25/15/10(1#)、m(聚磷酸铵)/m(季戊四醇)/m(膨胀石墨)=30/15/5(2#)进行对比研究,但含卤阻燃体系在生产和使用过程中会造成严重的环境污染,因此,低烟无卤阻燃体系便引起业内广泛关注。目前大量使用的无卤阻燃剂为氢氧化镁和氢氧化铝等,本实验先选用超细氢氧化镁作为主阻燃剂,对m(磷酸三甲苯酯)/m(超细氢氧化镁)=10/50(3#)、m(二乙基次膦酸铝)/m(超细氢氧化镁)=10/50(4#)进行研究。再选用氢氧化铝为主阻燃剂,对m(氢氧化铝)/m(硼酸锌)=50/30(5#)、m(氢氧化铝)/m(硼酸锌)/m(红磷)=50/20/10(6#)、m(氢氧化铝)/m(硼酸锌)/m(红磷)/m(膨胀石墨)=50/10/5/15(7#)进行研究。

加入阻燃剂后通常会使材料的物理机械性能降低,测试其力学性能,结果如表5所示。

表5 不同阻燃体系对CR/NR共混材料力学性能的影响

由表5可知,同样是添加50份阻燃剂,1#卤锑阻燃体系材料的力学性能要明显优于2#无卤阻燃磷氮体系,这是因为十溴二苯乙烷、三氧化二锑以及氯化石蜡与材料相容性好,且在加工过程中能起到一定的增塑作用,在橡胶基体中能够得到充分分散。而膨胀石墨与橡胶基体相容性较差,在橡胶加工过程中物理结构不稳定,容易产生分层,导致材料的硬度分布不均,产生应力集中,从而降低材料的力学性能[10]。在添加60份无卤阻燃剂的3#和4#中,添加二乙基次膦酸铝的4#材料力学性能较好。在添加80份阻燃剂的5#、6#、7#中,添加膨胀石墨的7#材料力学性能较差。

2.5 不同阻燃体系对阻燃橡胶材料阻燃性能的影响

添加不同阻燃体系共混材料的氧指数如图3所示,1#和2#是含卤阻燃体系和无卤阻燃体系的氧指数对比。从图3可以看出,同样是50份阻燃剂,含卤阻燃体系的氧指数远远高于无卤阻燃体系,但传统的含卤阻燃体系虽然阻燃效果显著,却对环境有较大污染,因此寻求一种对环境友好、阻燃性能优异的无卤阻燃体系引起了人们广泛重视。3#和4#无卤阻燃体系的阻燃效果一般,因此,需要更换无卤阻燃体系的阻燃剂并加大用量。采用80份无卤阻燃体系的共混材料氧指数均在30以上,其中,7#阻燃体系共混材料的氧指数较高。

阻燃体系类型图3 采用不同阻燃体系CR/NR共混材料的氧指数

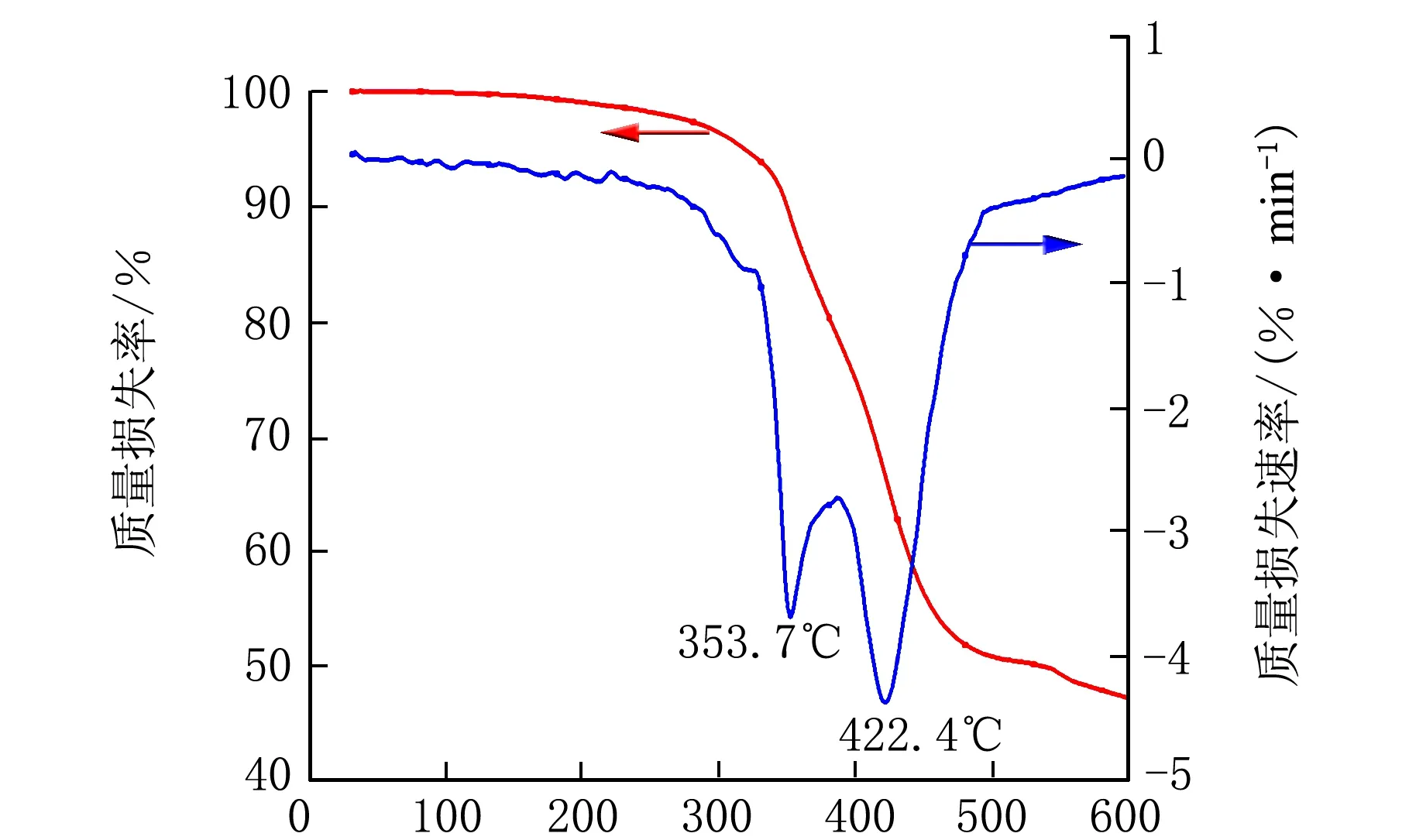

从图3可知,在无卤阻燃体系中,6#和7#的阻燃效果最好,为进一步分析这两种阻燃体系的耐热性,在氮气气氛下进行热失重(TG)测试,结果如图4所示。

从图4可以看出,添加膨胀石墨的7#阻燃体系共混材料的分解温度较高,热稳定性较好,这是因为将膨胀石墨加入到材料中遇火燃烧时,膨胀石墨会燃烧并迅速膨胀,形成的“蠕虫状”炭层覆盖在共混材料表面形成保护层,隔绝了O2和热量向材料内部的传递,抑制了材料的进一步燃烧和分解,提高了材料的阻燃性和耐热性。

综合力学性能、阻燃性能和耐热性能的分析结果,6#阻燃体系共混材料的阻燃性能和耐热性能虽略低于7#,但相差不大,且其力学性能明显优于7#,因此6#阻燃体系更适合CR/NR共混材料。

温度/℃(a) 6#阻燃体系

温度/℃(b) 7#阻燃体系图4 不同阻燃体系CR/NR共混材料TG图谱

3 结 论

(1)随着CR用量上升,共混材料的拉伸强度和拉断伸长率下降,定伸应力和硬度增加,耐老化性能和阻燃性能提高。

(2)加入ENR作为增容剂可以明显改善CR和NR的相容性,进而提高共混材料的力学性能。

(3)在无卤阻燃体系中,m(氢氧化铝)/m(硼酸锌)/m(红磷)=50/20/10阻燃体系的阻燃性能和力学性能较好。硼酸锌、氢氧化铝等水合金属氧化物的添加能够增加共混材料的耐热性。