石膏-熟料质量比对矿渣充填胶凝材料性能的影响及应用

2020-05-21李立涛高谦陈得信吴凡

李立涛,高谦,陈得信,吴凡

(1.北京科技大学土木与资源工程学院,北京,100083;2.金川集团股份有限公司,甘肃金昌,737100)

充填法采矿既可处理废石、尾砂等固体废弃物,又能降低矿石损失贫化率和提高资源回收率,同时还能降低开采对资源的破坏,实现安全、高效和绿色开采,是矿产资源开发和绿色循环发展的重要途径。但以水泥作为胶凝材料的充填采矿成本居高不下,成为制约充填采矿法推广应用的重要因素之一[1]。寻求低成本和高性能的新型充填胶凝材料,是近年来充填采矿技术研究的热点[2-3]。研究者以高炉水淬矿渣为主要组分,采用硫酸盐材料(脱硫石膏、芒硝等)和碱性材料(熟料、生石灰、水玻璃等)对矿渣微粉潜在活性进行复合激发,生成胶凝性物质,从而实现充填胶结作用[4-6],由此开发出替代水泥的低成本胶凝材料。石膏在传统胶凝体系中不仅具有缓凝作用,而且适量添加还有利于钙矾石(AFt)的生成,由此显著提高胶结体的早期强度[7],尤其在碱性环境中更能充分发挥硫酸盐的活性激发作用[8]。但过量掺加石膏则会引起水泥早期缓凝[9],降低胶结体早期强度。研究发现,在大掺量矿渣胶凝体系中,石膏补加可提高水化初期Ca(OH)2和AFt 的生成量,增加结石体的致密程度,克服水泥中单掺矿渣存在早期强度偏低的缺点[10];石膏和熟料共同激发矿渣潜在的活性比单熟料激发矿渣更能加快矿渣的水化反应速度[11],较低熟料掺量(5%~10%)与较高石膏掺量(10%~15%)更能促进材料强度的发展[12]。石膏对矿渣-高掺量熟料(17%以上)体系的作用表明,适量加入石膏可有效提高胶结充填体强度[13]。以上研究均未揭示同种激发剂不同配比对胶结体抗压强度的影响。矿山充填材料朝着低成本高效绿色方向发展,大量具有火山灰质的工业固体废物应用于胶结充填,因此,有必要对石膏-熟料复合激发大掺量矿渣基充填胶凝材料进行系统研究,揭示石膏、熟料质量比对大掺量矿渣(80%以上)充填胶结体不同龄期无侧限抗压强度、水化产物的影响规律,从而针对不同充填采矿方法,合理选取激发剂配比,为工业生产大掺量矿渣新型充填胶凝材料提供参考。

1 材料与实验设计

1.1 材料

1.1.1 充填骨料

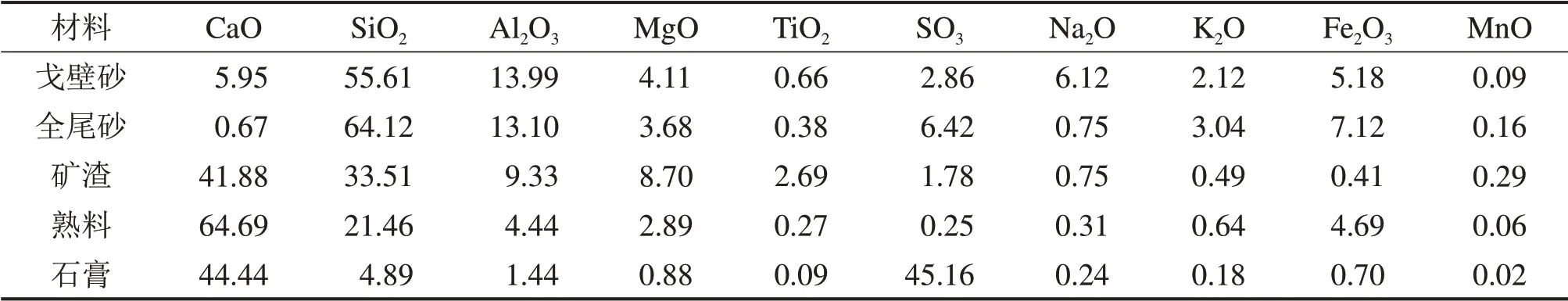

试验材料化学成分见表1。戈壁砂采集于哈密地区黄土坡矿周边戈壁,密度为2.67 g/cm3,孔隙率为40.64%。尾砂为哈密黄土坡矿选矿尾砂。由表1可知:戈壁砂和全尾砂的主要组成为SiO2,化学性质较稳定,属于惰性材料。dx为含量小于x%时的颗粒粒径,x取值为10,50 和90,经计算可知,戈壁砂和全尾砂特征粒径d10分别为19.2 μm和48.0 μm,d50为984.30 μm 和185.28 μm,d90为6 288.4 μm 与615.8 μm,加权平均粒径dav为1 413.8 μm 和300.2 μm。若以戈壁砂为单一骨料,粒径小于20 μm颗粒占比较高,达到10%,对充填料浆的流动性不利[14];若以全尾砂作为单一骨料,90%的颗粒粒径小于615.8 μm,从堆积密实度的角度难以形成充填体骨架结构。将戈壁砂与全尾砂按质量比1:1 混合,粒径小于20 μm 颗粒占比降低到5%左右,粒径小于2.36 mm 颗粒达到16%,泰波指数为0.4,级配较好,可作为充填骨料[15]。

1.1.2 胶凝材料

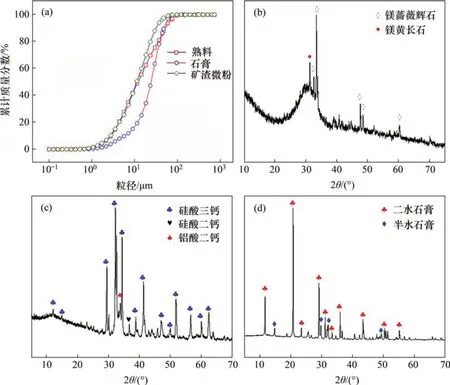

矿渣微粉为哈密市大安特钢公司立磨生产的高炉水淬渣。熟料取自哈密地区,脱硫石膏为哈密南湖电厂湿法烟气脱硫副产品,烘干后经直径为500 mm、高为500 mm 的试验小磨分别粉磨后,制备得到相应的粉体。采用LS-POP(9)激光粒度仪测试各粉体的粒度,如图1所示。由图1(a)可知:各粉体颗粒连续性较好,熟料、石膏、矿渣微粉平均粒径分别为23.11,29.42和16.76 μm,矿渣微粉的RRB模型特征参数De为8.05,颗粒分布指数n为1.3,因此,颗粒分布均匀,其粒径分布适合作为胶凝材料主要材料[16]。胶凝材料X线衍射分析见图1。参照GB/T203—2008“用于水泥中的粒化高炉矿渣”规定,由表1可知:大安特钢矿渣微粉碱度系数为1.18,质量系数K为1.64,质量系数较高,其主要化学成分与熟料相近,以CaO,SiO2和Al2O3等为主,但各氧化物质量分数区别较大,熟料氧化钙质量分数较高,而矿渣中二氧化硅含量偏高,含钙量低。矿渣以玻璃形态存在,含少量镁黄长石和镁蔷薇辉石结晶体,熟料主要由硅酸三钙(C3S)组成,含一定量的硅酸二钙(C2S)和铝酸三钙(C3A);脱硫石膏主要成分为CaO 和SO3,以二水硫酸钙的形式存在,含少量的半水硫酸钙。

表1 试验材料化学成分(质量分数)Table1 Chemical composition of test materials %

图1 胶凝材料粒径分布及XRD分析结果Fig.1 Particle size cumulative curve of slag powder and XRD analysis results

1.2 实验设计与方法

1.2.1 胶凝材料配比

实验所用胶凝材料由矿渣、熟料、石膏配制而成,各组分质量分数见表2。

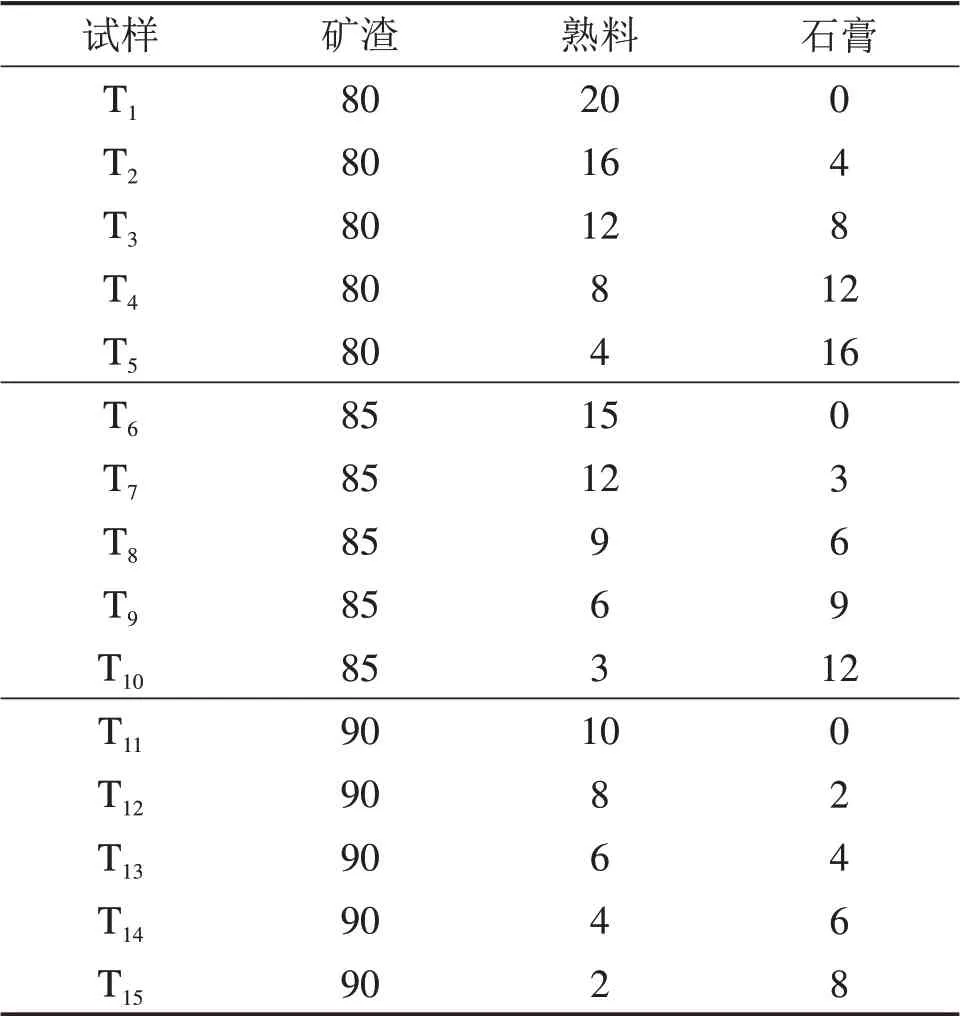

表2 胶凝材料质量分数Table2 Mass fractions of cementing material %

1.2.2 充填体无侧限抗压强度测定

矿山胶结充填体相对建筑用混凝土的品质要求较低,因此,将无侧限抗压强度作为衡量矿渣基胶结充填体性能最重要的指标。有关文献表明,即便胶结体用于顶板支护,28 d无侧限抗压强度也只需达到4 MPa[17]。充填骨料为戈壁砂和全尾砂按质量比1:1混合,料浆胶砂质量比为1:4,质量分数为76%,参照GB/T 50081—2002“普通混凝土力学性能试验方法标准”,采用边长为100 mm 的立方铸铁三联试模制备胶砂试块进行养护,成型24 h后脱模继续养护至待测龄期,进行单轴抗压强度测试。

1.2.3 分析样品制备及测试

为了便于水化产物及微观结构的检测,检测样品为净浆试样,水灰质量比为0.4,制备边长为30 mm的立方净浆试样并养护至所需龄期。当试样达到待测龄期后,为保证样品的均一与可靠性,刮除表面碳化层,取内部块体若干,先用无水乙醇清洗2次以尽可能地除去明显的水泽,然后浸泡24 h,终止其水化,在40 ℃条件下烘干,得到1个较平整的自然断面,用砂纸磨平自然断面的相对面,吹去表面浮灰,制得块状样品,剩余部分研磨至粒径小于75 μm,制得粉体样品;取粉体样品,采用日本理学RigakuD/Max-RC粉晶X线衍射仪进行XRD 分析,采用德国Netzsch STA 449C 热重-差热分析仪进行差热分析;取块状样品,采用德国Suppatm55场发射电镜(配套能谱仪EDX)对水化产物微观形貌进行分析。

2 结果及讨论

2.1 石膏-熟料配比对充填体抗压强度影响

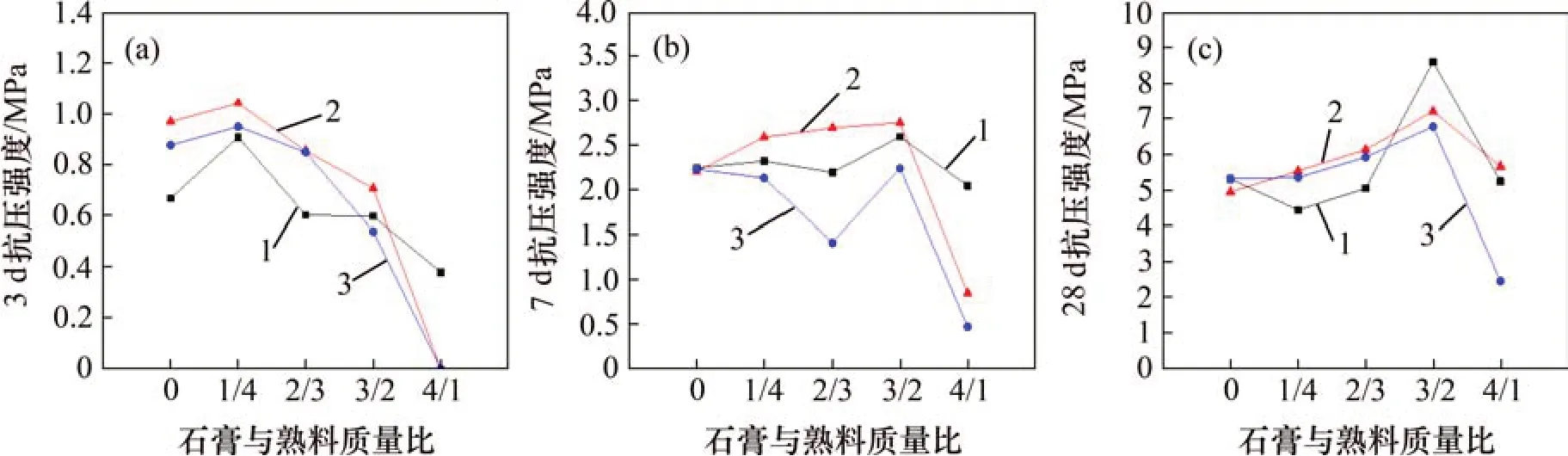

充填体无侧限抗压强度随石膏-熟料复合掺量的变化规律见图2。由图2可见:充填体各龄期抗压强度随石膏-熟料配比的增加先增大后减小;当复合激发剂掺量为20%,15%和10%,石膏与熟料质量为1:4 时,充填体3 d 抗压强度达到最大,分别为0.94,1.05和0.95 MPa,当石膏与熟料质量比为3:2,7 d和28 d抗压强度达到最大,7 d 抗压强度分别为2.59,2.75和2.24 MPa,28 d抗压强度分别为8.61,7.22和6.78 MPa。

对比试样T1和T2,T6和T7,T11和T12(即各曲线中的第1 和第2 个数据点),后者3 d 抗压强度较前者分别增加了36.1%,7.4%和7.7%,而在T2,T7和T12之后,3 d抗压强度随石膏与熟料质量比的增加明显减小。当矿渣掺量为85%和90%,石膏与熟料质量比为4:1时,3 d抗压强度为0 MPa;当矿渣掺量为80%时,3 d 抗压强度为0.38 MPa。这说明适量的石膏-熟料有利于充填胶结体早期强度的提高。随着石膏与熟料的质量比不断增加,7 d 和28 d充填体抗压强度逐渐增大,当石膏与熟料质量比为3:2时,抗压强度达到最大;而在矿渣掺量相同的情况下,同组的3 d抗压强度却很小,当石膏掺量较大时,充填体早期抗压强度虽受到影响,但有助于中后期抗压强度的明显提高。

图2 石膏-熟料质量比对充填体无侧限抗压强度的影响Fig.2 Effect of gypsum and clinker mass ratios on unconfined compressive strength of filling body

2.2 水化产物种类研究

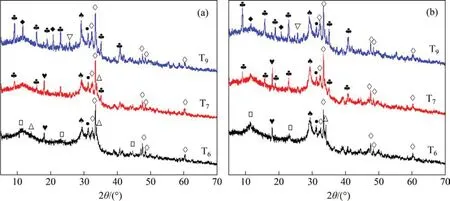

为了考察石膏-熟料质量比对水化产物种类的影响,对不同龄期试样T6(未掺加石膏),T7(石膏与熟料质量比为4:1)和T9(石膏与熟料质量比为2:3)的水化产物进行X 线衍射分析,结果见图3。由图3可知:各组不同龄期试样的水化产物衍射峰基本一致,只是衍射峰强弱有差异。除矿渣中含有的镁蔷薇辉石和镁黄长石外,T6的水化产物还包括水化铝酸钙(C4AH13)、氢氧化钙(Ca(OH)2)、方解石(CaCO3)和硅酸三钙(Ca3SiO5)等;T7中有明显的AFt生成,未见水化铝酸钙,其他水化产物和T6的相同; T9中同时可见未参与反应的二水石膏(CaSO4·2H2O)和半水石膏(CaSO4·0.5H2O),T7中 可见(Ca(OH)2),T9中其余水化物与T7中的相同,未发现Ca(OH)2与Ca3SiO5衍射峰。

T6不同龄期水化产物未检测到AFt,T7试样3d龄期水化产物,T7与T9试样28 d 龄期水化产物中未检测到结晶物质C4AH13,说明石膏的加入促使C4AH13转化为AFt[18];相比于T6与T7,T9不同龄期的水化产物中可见二水石膏(CaSO4·2H2O)和半水石膏(CaSO4·0.5H2O),说明当石膏与熟料质量比为3:2时,相对T7该体系中有石膏剩余,28 d时余量较小;3 d 时,T7中Ca(OH)2衍射峰强度比T6的大,而T9试样中因为熟料掺量较低,早期水化仅生成较少的C-S-H 凝胶和Ca(OH)2,而矿渣水化需要Ca(OH)2

[18],导致T9各龄期未检测到Ca(OH)2。随着龄期的发展,Ca(OH)2与石膏共同作用,与矿渣中活性Al2O3按如下过程进行反应形成AFt[19]:

从3 d抗压强度变化规律来看,早强作用体现在AFt上:加入适量石膏,促使AFt生成,同时消耗了部分Ca(OH)2;随着龄期推移,由于石膏的存在,T9的AFt 衍射峰强度比T7的大,后期(28 d)抗压强度增大。

2.3 水化产物TG-DSC 分析

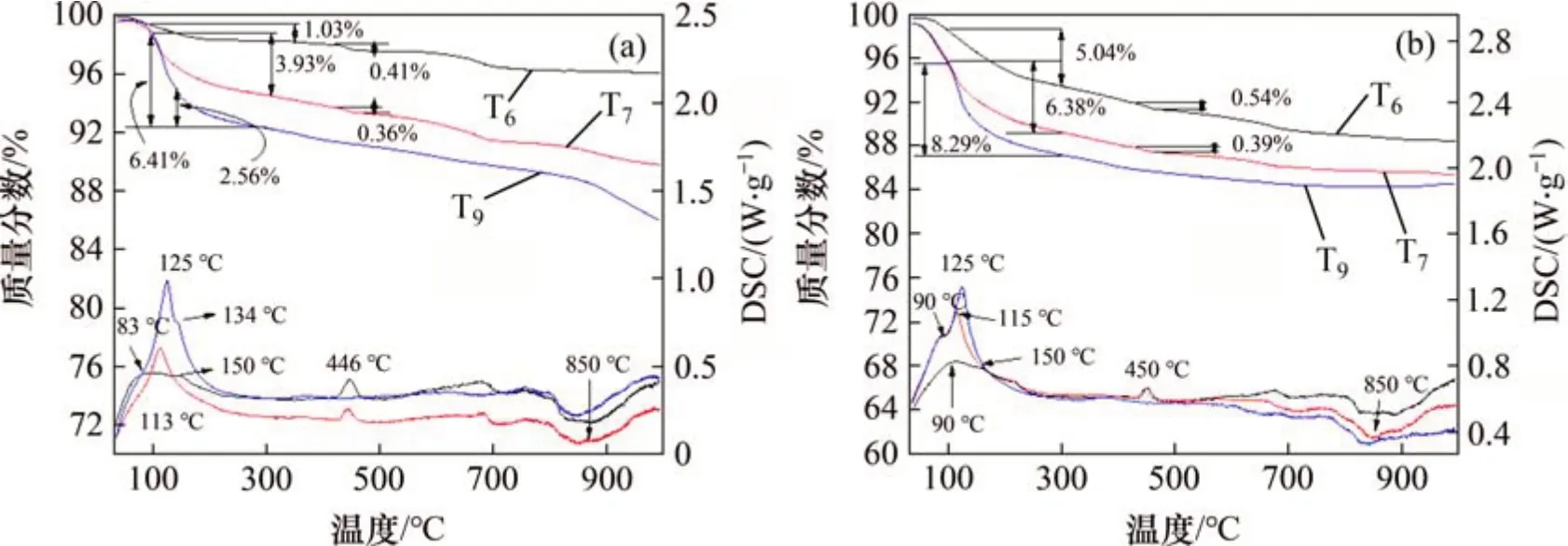

图4所示为3 组试样净浆试块养护3 d 和28 d的热重-差热分析(TG-DSC)曲线。由图4可以看出:在3 d 热分析曲线中,T6的DSC 曲线在90 ℃左右的峰为C-S-H 脱水的吸热峰,150 ℃的峰为C4AH13分解的吸热峰,450 ℃左右的峰为Ca(OH)2分解的吸热峰;850 ℃出现较明显的放热峰,是由C-S-H凝胶发生晶型转变形成β-硅灰石引起[20];在T7与T9中,未看到C4AH13分解的吸热峰,115 ℃左右的吸热峰为AFt分解所引起,T9在140 ℃左右出现吸热峰,是未参与反应的二水石膏(CaSO4·2H2O)脱去1.5 个结晶水,转化为半水石膏(CaSO4·0.5H2O)所致[20-21],而T7中未看到该峰,说明T7在3 d时石膏已全部参与反应,T9在450 ℃左右未出现Ca(OH)2分解的吸热峰,表明体系中实际存在的Ca(OH)2很少,这与XRD 分析结果一致。此外,在28 d 的DSC 曲线中,T6,T7和T9均在90 ℃左右明显出现C-S-H脱水的吸热峰,可认为随着石膏的溶解,溶液中Ca2+逐渐增多[18],在中后期加快矿渣水化形成C-S-H的速度,而早期(3 d)胶凝物质以钙矾石生成为主,未发现C-S-H的吸热峰,T9中未发现少量二水石膏的脱水吸热峰。

图3 水化产物物相分析结果Fig.3 Phase analysis results of hydration products

图4 不同试样TG-DSC曲线Fig.4 TG-DSC curves of different specimens

试样T6与T7在3 d 龄期Ca(OH)2的质量损失率分别为0.41%与0.36%,在28 d 龄期Ca(OH)2的质量损失率分别为0.54%与0.39%;随着石膏与熟料质量比的增大,即熟料掺量减少,水化产物Ca(OH)2生成量逐渐减少。除过量的石膏吸热脱水外,一般认为100 ℃到300 ℃中间范围试样的质量损失主要是C-S-H 与AFt 脱水造成[20,22],因此,T6试样在3 d 与28 d 胶凝物质总质量损失率分别为1.03%与5.04%,T7的分别为3.93%与6.38%,T9的分别为3.85%与8.29%,3 d龄期质量损失率从大到小依次为T7,T9和T6,28 d龄期质量损失率从大到小依次为T9,T7和T6。上述结果表明:随着反应龄期的增加,体系中C-S-H凝胶与钙矾石的数量也不断增加,复合激发大掺量矿渣相比单一的熟料激发生成的胶凝物质量大;当石膏与熟料质量比较小时,3 d 龄期产生的胶凝物质较多,而当二者质量比较大时,28 d龄期产生的胶凝物质更多。

2.4 水化产物微观形貌研究

为了从微观角度研究石膏与熟料质量比的影响,利用扫描电镜分析T6,T7和T9净浆试样水化产物形貌的差异性,结合配套能谱分析仪对各组28 d 水化产物C-S-H 凝胶的钙硅比进行进一步研究,结果见图5和图6。

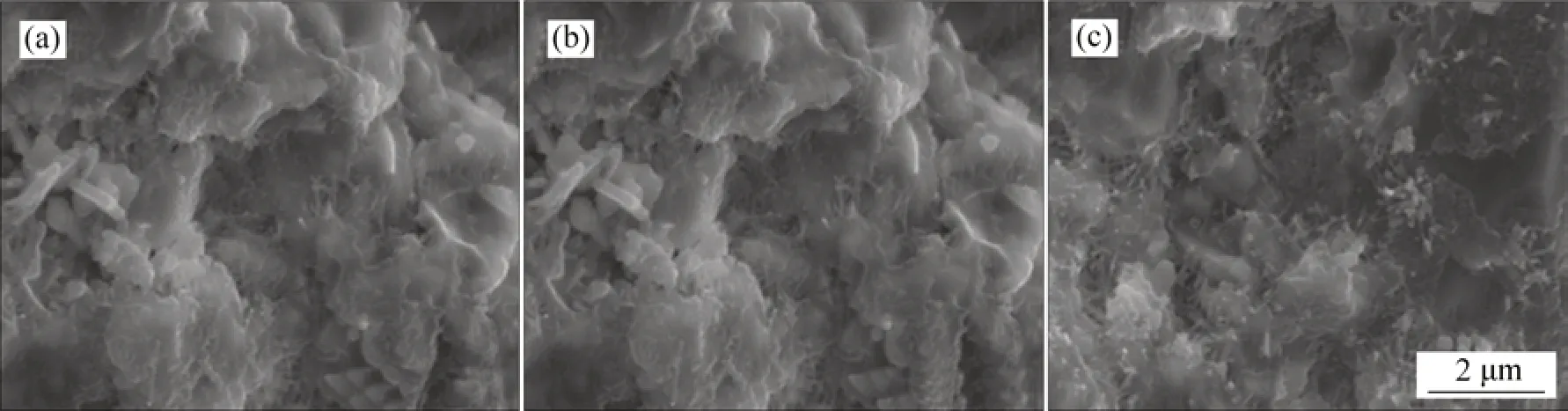

从图5可见:从T6试样中可观察到叠片状的Ca(OH)2穿插在浆体结构中,絮团状C-S-H 凝胶包裹在未水化的矿渣颗粒上面,未发现针棒状的钙矾石;T7中不仅出现针棒状AFt,未水化的矿渣颗粒表面可发现C-S-H凝胶,浆体结构中也能看到叠片状的Ca(OH)2;相比T6和T7,T9中可见大量的针棒状钙矾石,少量絮团状的C-S-H凝胶附着在未水化的矿渣颗粒表面,由于熟料掺量小,早期未发现明显的Ca(OH)2结晶体存在,可见石膏颗粒的存在。

从图6可见:随着龄期的发展,各组28 d水化产物相比3 d 时逐渐增多,净浆试块相对密实;T6中可见熟料水化产物叠片状的Ca(OH)2穿插在浆体结构中,絮团状C-S-H凝胶赋存在表面,也有部分未水化的棱状矿渣颗粒;相较T7的3 d 水化产物,28 d 水化产物中未看到明显的针棒状钙矾石,而XRD 产物中有钙矾石的衍射峰。这是因为随着反应的进行,C-S-H凝胶及未水化的矿渣颗粒形成的结构体包裹了少量的钙矾石,可看到少量的Ca(OH)2存在于浆体结构中。在T9中可观察到钙矾石的存在,生成量比T7的多,除此之外,可看到大量凝胶和钙矾石结合在一起,结构比T6和T7的密实;随着熟料掺量的增加,28 d产物C-S-H凝胶的钙硅比(Ca/Si)由T6时的1.804 减小到T7时的1.621,T9时的1.559。可见石膏和熟料不同质量比导致早期结构中水化产物种类不同,石膏的加入促使浆体中针棒状AFt的生成,熟料的掺量影响早期浆体中C-S-H凝胶钙硅比及Ca(OH)2的生成量。

2.5 综合分析

石膏与熟料质量比对大掺量充填体胶结体无侧限抗压强度具有显著影响,可反映在水化产物及微观结构上。即使减少熟料的掺量,当少量石膏加入时,可生成钙矾石,使充填体早期抗压强度提高,例如T7;随着石膏掺量的增加,熟料减少,早期水化产物中C-S-H 凝胶及Ca(OH)2生成量明显减少,T9中未观察到Ca(OH)2,因为少量的Ca(OH)2均参与到矿渣的水化之中,但随着龄期的不断推移,大量的矿渣解离,石膏与矿渣中解离出的Al3+共同作用,生成大量的钙矾石。当熟料掺量少;当石膏掺量较大时,虽对充填体早期强度有明显的影响,甚至3 d 抗压强度为0 MPa,但有助于后期抗压强度的提高,从经济和环保角度来看,大量固废石膏的使用也是有利的。充填采矿法对胶结体抗压强度要求不尽相同,下向充填法对早期抗压强度要求较高,而嗣后充填法则对充填体后期强度要求较高,通过对不同石膏与熟料质量比复合激发的机理进行研究,可根据矿山充填法的不同而合理选取石膏与熟料质量比。

图5 净浆试样3 d龄期水化产物形貌Fig.5 Morphology of hydration products of paste sample of 3 d

3 工业化应用实例

根据不同石膏与熟料复合激发配比试验及对复合激发大掺量矿渣新型充填胶凝材料水化产物的研究,基于金川矿山下向分层进路充填采矿法对充填体早期抗压强度的要求,3 d 抗压强度应大于1.5 MPa,故采用多熟料-少石膏的复合激发作用,选择熟料与石膏质量比为4:1,新型充填胶凝材料的配比如下:熟料质量分数为12%,脱硫石膏为3%,酒钢矿渣为85%,由金昌市熙金节能建材有限公司采用规格为直径×长度为3.2×13.0 m 的球磨机进行工业化混磨生产。经测量,粉体比表面积为468 m2/kg,45 μm筛余量为3.2%。

3.1 现场适应性实验

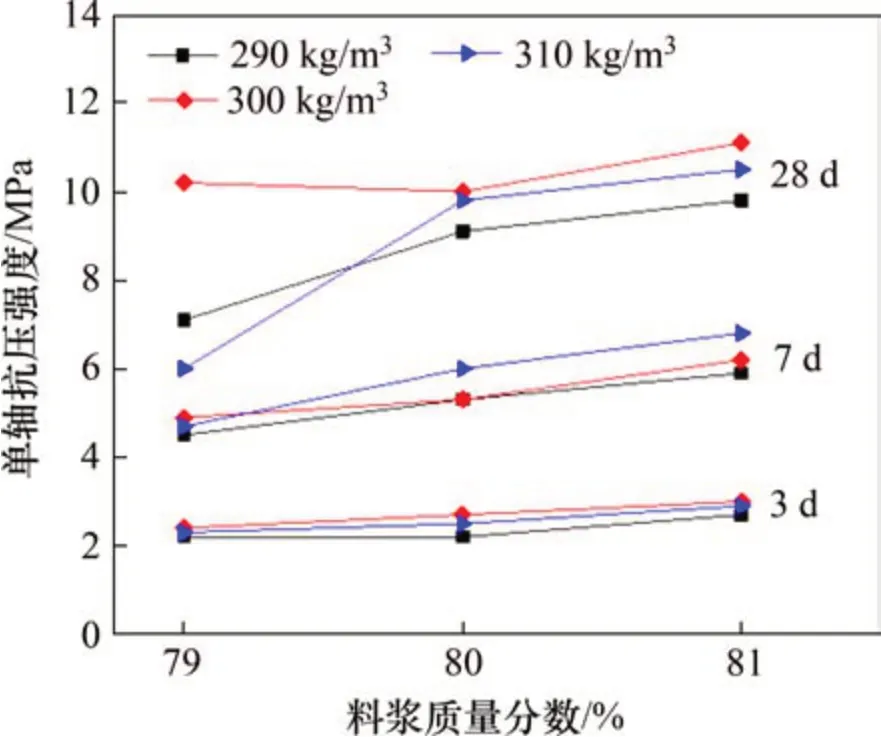

现场工业充填料浆参数如下:料浆质量分数为80%,胶凝材料用量为300 kg/m3,充填骨料采用质量比m(棒磨砂):m(废石):m(戈壁粗砂)为0.63:0.23:0.14 的混合骨料,混合骨料密度为2.685 t/m3。由于工业实际充填料浆参数在一定范围内波动,因此,本文开展胶凝材料添加量分别为290,300 和310 kg/m3,料浆质量分数分别为79%,80%和81%的室内充填试块强度试验,养护至不同龄期测定其单轴抗压强度,试验结果见图7。

由图7可知:基于工业生产的新型充填胶凝材料,在不同添加量、不同料浆质量分数时,3 d,7 d 和28 d 各龄期均满足金川矿山对充填体的要求强度,3 d,7 d和28 d平均抗压强度分别达到2.6,5.5和9.3 MPa,分别为要求强度的1.73倍,2.20倍和1.86 倍,具有一定的富裕系数与可靠性。各龄期抗压强度随料浆质量分数的增加而增大,随固结粉添加量的变化而在一定范围内变化,均可满足充填体强度要求,可适应工业充填料浆质量分数上下波动的变化。

图7 室内适应性试验结果Fig.7 Laboratory adaptability test results

3.2 井下进路充填实验

3.2.1 进路及充填线路

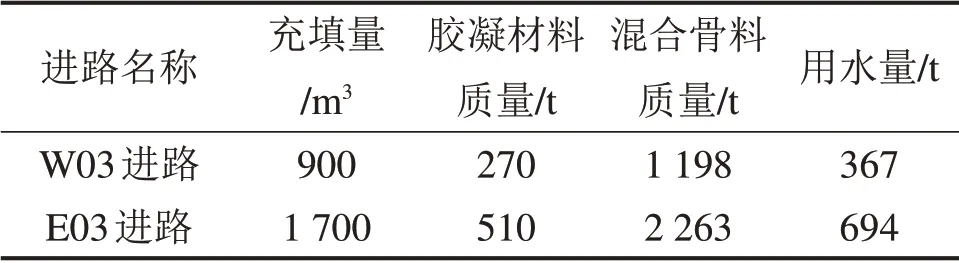

本次工业充填进路为龙首矿采矿二工区1235分段27 行采场13 分层EW03 进路,充填量为2 600 m3。E03进路全长65 m,W03进路全长37 m,EW03进路顶宽4 m,底宽4 m,腰宽6.5 m,高5 m,均为单封高进路。试验所需材料见表3。

表3 试验进路所需充填材料Table3 Filling materials for the test route

3.2.2 现场充填结果

经过8 h的连续作业,2条进路均已完成充填,料浆自流输送过程流动性良好,未出现堵管及流量上下波动较大等情况。工业充填时,从充填站搅拌桶,充填钻孔入口处获取工业充填料浆并浇筑成试块,标准养护至规定龄期测定其单轴抗压强度,3 d 抗压强度达到2.7 MPa,7 d 抗压强度为5.1 MPa,28 d 抗压强度达10.6 MPa,远高于工业充填的强度要求。井下采场3 d 后揭露侧帮,28 d钻芯取样。取下充填体之后加工成边长为7.07 cm的立方块,测定抗压强度为11.5 MPa,各项指标符合技术要求。

4 结论

1)当复合激发剂掺量为10%,15%和20%,石膏与熟料质量比为1:4 时,充填体3 d 抗压强度达到最大,分别为0.94,1.05和0.95 MPa;当石膏与熟料质量比为3:2,充填体7 d和28 d抗压强度最大,7 d 抗压强度分别为2.59,2.75 和2.24 MPa,28 d抗压强度分别为8.61,7.22和6.78 MPa。石膏的加入有助于充填体早期强度的提高,熟料掺量减少虽使早期强度受到影响,但由于石膏的存在可提高后期强度。

2)石膏与熟料的质量比对净浆体结构水化产物种类、数量及结构的影响较大。随着石膏掺量不断增加,促使结构中AFt生成,而少量的熟料导致浆体中Ca(OH)2减少,并且全部参与到矿渣的水化反应之中。T6试样3 d与28 d胶凝物质总质量损失率分别为1.03%与5.04%,T7分别为3.93%与6.38%,T9分别为3.85%与8.29%,3 d 龄期试样质量损失率从大到小的试样依次为T7,T9和T6,28 d龄期试样质量损失率依次为T9,T7和T6。在后期,T9试样中由于钙矾石的存在,生成量比T7的多,除此之外,大量凝胶和钙矾石结合在一起,结构较T6和T7的更密实。

3)采用熟料质量分数为12%,石膏质量分数为3%的复合激发剂配比进行新型充填胶凝材料工业化生产及应用,所得充填体3 d 抗压强度为2.7 MPa,7 d 抗压强度为5.1 MPa,28 d 抗压强度达到10.6 MPa,满足金川矿山对充填体强度的要求。