土压平衡盾构再制造技术及实例分析

2020-05-20

(无锡中铁城轨装备制造有限公司,江苏 无锡 214000)

随着国内城市的发展,地铁建设增多,盾构以其地质适应性好、施工安全高效以及场地要求低等特点在城市地铁建设中获得了广泛的应用[1]。我国盾构在地铁隧道建设的应用自20 世纪90年代以来发展愈发蓬勃,而盾构设计使用寿命在10km 左右[2],目前市场上已经有大部分的旧盾构面临废弃或再制造的局面。本文针对不同工况条件下的盾构再制造技术分类说明并举例分析。

1 盾构再制造依据及要求

1)盾构再制造主要依据 原盾构技术参数、原项目使用情况、再制造后使用项目的工程概况及施工单位的其他相关要求。

2)盾构再制造主要要求 从经济性、环保性出发,充分利用原有设备及部件,设备经再制造后能满足隧道施工安全、高效地进行。

2 盾构再制造组合形式分类

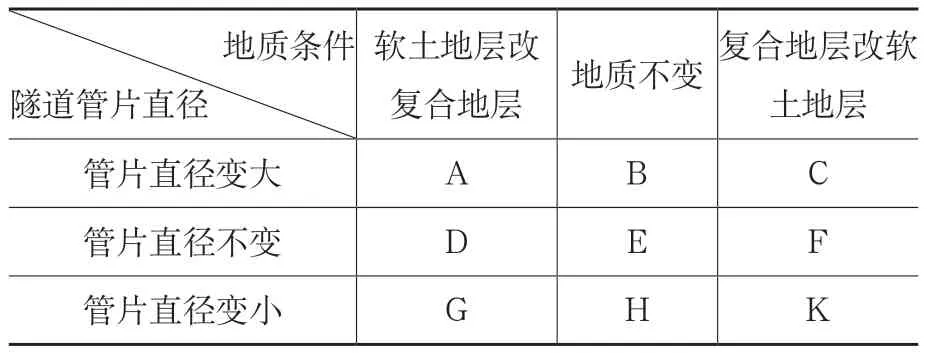

根据施工项目工程地质及隧道直径这两项的变化,将盾构再制造工况分为以下几种形式排列组合(表1)。

表1 盾构再制造组合形式分类

3 不同组合形式下盾构再制造关键技术

根据以上分类,我们针对这几种情况进行盾构再制造关键技术分析。

1)刀盘 若管片直径增大(A、B、C),则刀盘直径加大,结构需新制或者扩径改造;若管片直径变小(G、H、K),则刀盘直径需变小,结构需新制或缩径改造;对于A、D、G 中,刀盘用于复合地层,需新制复合刀盘;而C、F、K 中,需新制软土刀盘,刀盘新制的具体结构形式、布刀方式、刀具类型数量以及耐磨措施等需根据工程概况进行设计。

2)主驱动 在A、B、C、D、G 这几种类型情况下,由于管片增大或地层变得复杂,需要采用T=αD3(其中:T为刀盘扭矩;D为刀盘开挖直径;α为扭矩系数,与地层有关。)初步核算驱动扭矩及总功率,并核算轴承的承载能力是否满足[3],若核算的参数不满足使用要求,则需增加驱动组数或新制轴承及相关件。对于E、F这两种情况下,只需要对原件进行检修维护即可。若管片直径变小(G、H、K),需模拟主驱动尺寸是否存在继续利用的空间,若不能,则需新制。

3)螺旋输送机 当管片直径增大或地层复杂时(A、B、C、D、G),采用经验公式T=αD2(其中:T为螺旋机扭矩;D为螺旋机筒体内径;α为扭矩系数,与地层有关。)估算扭矩及功率、转速等是否满足要求,且需根据公式Q=3600×π/4×(D2-d2)×φ×(S×n)/60(其中:Q为渣土输送量;D为螺旋机筒体内径;d为螺旋杆直径;S为节距;n为转速;φ为物料填充系数。)估算螺旋机直径是否满足输送要求[3],若不满足则需新制。在E、F 情况下,只需要对原件进行检修维护即可。若管片直径变小(G、H、K),则需核对螺旋机外形尺寸是否满足空间布置要求,若不满足,则需新制。具体耐磨或其他情况可根据项目要求进行改造。

4)管片拼装机 由于隧道管片直径变大(A、B、C),需根据公式M=RmaxGmax+GR+FwRmax(其中:Rmax为最大回转半径;Gmax为管片重量;G为结构件重量;R为结构件重心与回转中心的距离;F为管片环间密封挤压力;w为管片环宽。)复核管片机最大回转力矩是否满足要求,同时需复核回转支承的载荷能力,推拉油缸、提升油缸等能力及行程是否满足要求,若不满足要求,需新制。对于管片直径缩小(G、H、K),则需核对管片及外形尺寸能否满足使用要求,若不满足,则需新制结构件。

5)盾体 若管片直径加大(A、B、C),可新制盾体,同时需根据F=αA(其中:α为推力比;F为总推进力;A为开挖面的面积。)核算推进油缸推力是否满足;若管片直径变小(G、H、K),需新制盾体;若地层变化而管片直径不变(D、E、F),也需根据地层实际情况相应地增加或减小盾壳厚度及其它针对性设计改造,其中若有管片分度的变化,则需同时考虑推进油缸的分布是否合理。

6)后配套结构件 当管片直径加大时,后配套结构可加高加宽改造或新制;当管片直径变小时,后配套结构需相应地减低缩小改造,以满足隧道直径使用要求。

以上改造方式未考虑项目特殊情况要求(如渣土改良要求、特殊地层要求、特殊设计要求等),若有,再制造改造时需根据实际情况进行设计。对于管片直径、地层均不变或变化很小可忽略不计的情况,只需对盾构进行检修处理,更换易损件及损坏件。

4 盾构再制造技术案例分析

4.1 项目背景

原盾构用于西安地铁项目,掘进里程约6 487m,主要地层为粉质粘土,管片规格∅6000×5400-1200/1500/36°,改造后拟投入杭州地区,管片规格为∅6200/5500~1200/1500/22.5°,主要地层为粉砂夹砂质粉土、砂石、砾石。

4.2 改造内容

1)刀盘 根据杭州地铁设计隧道管片外径6.2m,原盾构配置的软土辐条式刀盘,开挖直径∅6 280mm,无法满足施工要求,故需新制复合型刀盘。新制刀盘开挖直径∅6 430mm。根据水文地质情况,刀盘配置可更换撕裂刀,撕裂刀和滚刀可以根据地层进行互换,通用性较强。

2)主驱动 原设备额定扭矩为5 813kNm,脱困扭矩为6 976kNm。改造后工程所需扭矩T=αD3=5503kNm <5813kNm,原有配置能力基本满足使用要求。需将主驱动全部拆解,更换密封,螺栓等,主驱动减速机、螺栓、主轴承等全部分解清洗,返厂专业检测维护。

3)螺旋机 由于原螺旋输送机采用周边驱动后置出渣形式,该驱动方式密封容易损坏,导致泥沙进入齿轮箱[4],本次改为中心驱动形式,需全新制作。按照新制螺旋输送机内径为750mm,转速范围0~25rpm,扭矩为125kNm,计算出渣量Q=3600×π/4×(D2-d2)×φ×(S×n)/60(其中:D为螺旋机筒体内径;d为螺旋杆直径;S为节距;n为转速;φ为物料填充系数。)计算得Q=291.6m3/h>刀盘出土量Q1=L×π/4D2=116.8m3/h(其中:D为开挖直径;L为盾构每分钟掘进轴线长度。),满足使用要求。

4)管片机 原管片机回转扭矩为282.7kNm,计算得现项目最大管片重量Gmax=(π(D2-d2))/4×α/360×w×γ=47kN(其 中:D为管片外径;d为管片内径;α为管片最大夹角;w为管片宽度;γ为管片密度。)则需要的最大回转力矩M=RmaxGmax+GR+FwRmax=243.267kNm(其中:R为结构件重心与回转中心的距离;G为结构件重量;F为管片环间密封挤压力;w为管片环宽。)原管片机系统基本满足改造项目使用要求。由于拼装机回转环磨损严重,需要重新制作,其余部件进行维修恢复,如马达、阀组、油缸等需返厂清洁维修,结构件进行清理校正。

5)盾体 由于管片直径增大,前、中、尾盾均已无法继续使用,故需新制盾体。原推进缸的规格为∅260/∅190-2150,共22 根。其总推力为3 773t,根据公式F=αA(其中:α为推力比;A为开挖面的面积。)计算得所需推力F=3570t<3773t,满足施工要求,可重复利用原22 根推进油缸。因管片分度由36°改为22.5°,推进系统推进油缸需要重新布置,撑靴附件需要重新制作。原有铰接油缸的规格为∅332/∅220-230,共12 根,铰接总推力为3 456t,根据经验所需铰接力一般为所需总推力的80%左右,因此,原铰接油缸满足使用要求。可重复利用原12 根铰接油缸。由于管片分度改变,推进油缸重新布置,因而铰接油缸也需重新布置。

6)后配套 原设备皮带机带宽800mm,带速在176m/min,输送量满足使用要求,但由于采用定频驱动,且结构变形严重。需将原有的定频驱动升级为变频驱动,带速无极可调,减少对皮带的磨损以及皮带机频繁启动对驱动的冲击;同时将皮带机倾斜段角度根据螺旋输送机双闸门设置为10°。

原吊机系统起升机构为环链式电动葫芦,行走机构为链轮链条结构形式,使用故障率高,改为起升机构采用钢丝绳+滑轮+油缸形式。行走机构重复利用原有的吊机梁和链轮链条机构。

原拖车适应6m 管片,为了保证拖车中心线与隧道中心线齐平,需新增垫板,将拖车抬高50mm。将原拖车结构变形部位进行校正,并对结构进行加强。

其他流体及电气配套设施根据各系统的改造需求进行更换或维护处理。

5 结语

盾构再制造技术在保证施工安全可靠的基础上可节约资源、降低成本,给隧道施工单位创造良好的经济效益。本文通过对不同形式工况下盾构各系统再制造技术的分析及实例说明,可将一般情况下土压平衡盾构的再制造技术系统化、简单化,为施工单位及相关设计人员提供参考。