全断面隧道掘进机主轴承故障诊断研究

2020-05-20

(中铁隧道局集团有限公司设备分公司,广东 广州 511462)

随着地下空间的开发及利用,以全断面隧道掘进机为代表的地下空间施工方法得到了广泛应用。主轴承作为全断面隧道掘机关键零部件之一,如在设计、制造、安装、使用时存在问题,就会引起轴承内部损坏,需停机进行故障处理。受隧道内空间限制,更换耗时长,给工程安全、工期、成本带来诸多不可控。国内、外对标准的轴承故障诊断研究较多,但针对全断面隧道掘进机主轴承施工现场的故障诊断研究较少,因此对全断面隧道掘机主轴承的结构原理、故障诊断方法及故障原因研究尤为重要。

1 主轴承安装位置及结构原理

图1 盾构主机驱动结构

以中铁工程装备设计的全断面隧道掘进机主轴承安装位置为例,主机驱动结构见图1,驱动单元以液压或主电机提供动力源,主轴承承担支撑机械旋转体,外圈作为双半套圈组合结构,依靠内六角螺栓连接机架,内圈则是大齿圈,刀盘与刀盘连接体依托高强度的螺栓进行连接,主驱动运用减速箱驱动小齿轮运行,小齿轮与大齿圈带动刀盘运动,在轴承的前方设计有内外密封,以阻挡外来污染物。

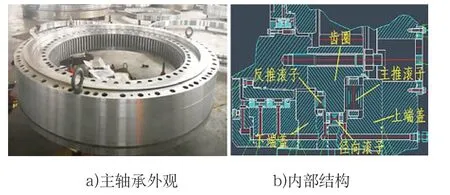

以SKF 公司、洛阳轴承集团有限公司制造的主轴承为例(图2),由3 列圆柱滚子、保持架、内圈、外圈组成,圆柱滚子又可分为主推力、反推力和径向滚子三种形式;径向滚子承载着径向力,反推滚子则承载反推力和倾覆力矩,主推力滚子则承载着刀盘推进力和刀盘自重琪的倾覆力矩,盾构主轴承承载的最大力是轴向力。

图2 盾构主轴承结构

2 失效型式

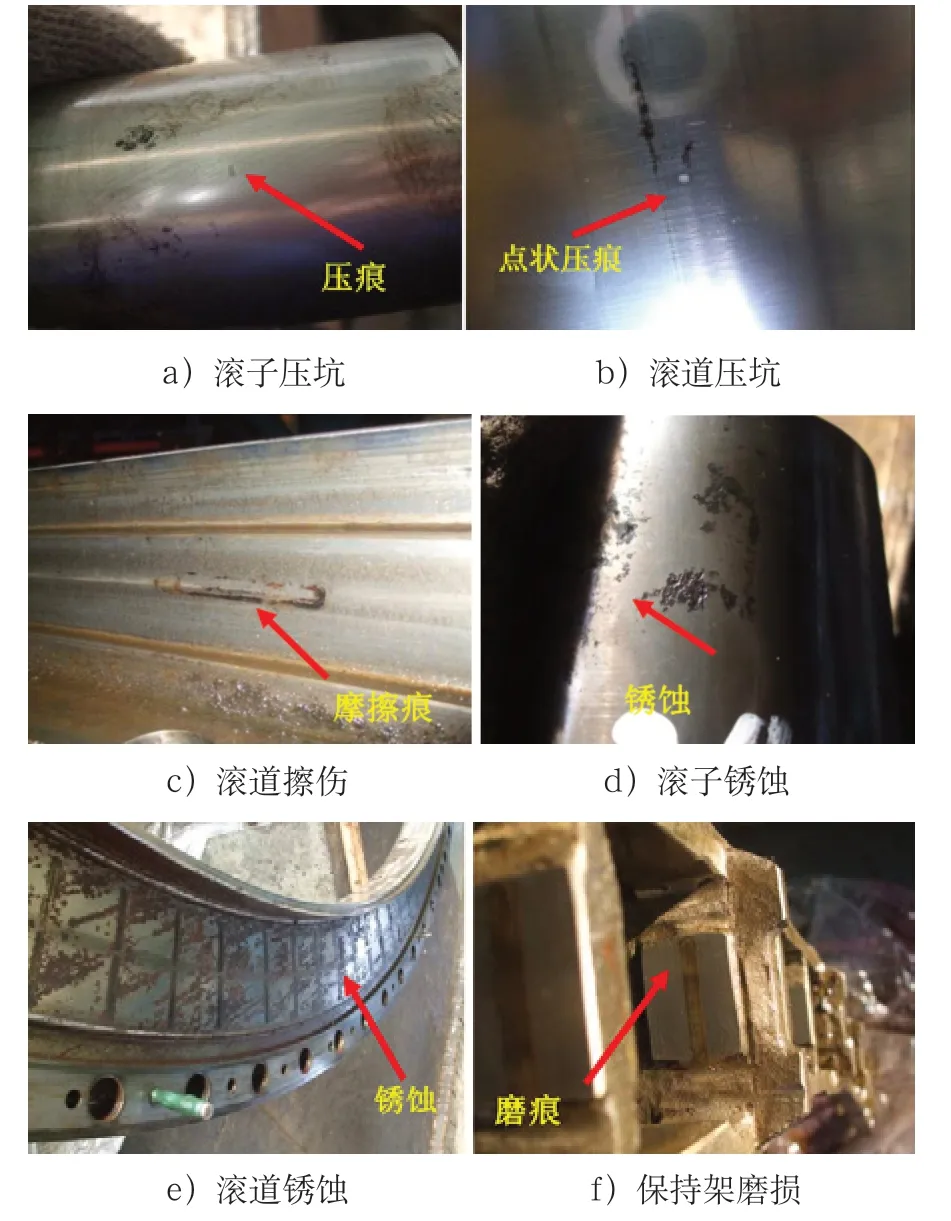

通过对中铁工程装备(WIRTH)、中铁建、海瑞克、罗宾斯公司生产的全断面隧道掘进机100 台主轴承全寿命周期跟踪,对失效的主轴承进行拆解,失效型式主要有:压痕、擦伤、划伤、锈蚀、磨粒磨损等,主轴承失效型式见图3。

图3 主轴承失效型式

通过分析失效的主要原因如下。

1)压痕:轴承内部零部件在运动时,由于接触面咬入了金属剥块、污染颗粒,受大推力挤压,在两接触面上产生凹痕。

2)擦伤:添加了黏度较高或较低的润滑油、水冷却器损坏大量水进入主轴承内部,使零部件之间形成干摩擦,出现擦伤。

3)划伤:主轴承滚子崩裂形成锋利的刀刃状,滚子运动时在滚道形成划痕。

4)磨粒磨损:由于密封损坏,刀盘前面的砂粒经密封进入轴承内部,从而引起主轴承零部件磨粒磨损。

5)锈蚀:由于设备长时间不运转,以及在存放时润滑油中进入大量水分,润滑油中添加剂与水发生氧化反应,从而引起零部件锈蚀。

3 故障诊断方法

目前,主轴承的检测方法主要有:油品检测、振动测试、掘进机掘进参数变化分析、外密封出脂情况检查、电涡流测试、内窥镜观察、密封保压、油位变化观察等,主轴承故障检测方法对比见表1。

通过以上故障诊断方法对比,在对主轴承进行故障诊断时,采用单一的故障诊断方法并不可取,需结合多种诊断方法,才能精准判断故障发生部位及原因。

4 主轴承故障案例

4.1 工程概况

广州狮子洋隧道工程是广深港铁路客运专线控制性工程,隧道工程全长10.8km,设计时速350km,是我国首座水下铁路隧道工程,该工程左线采用全断面隧道掘进机施工。

4.2 设备参数

刀盘开挖最大直径11.18m,总长71m,主机长12.43m,总重约1 300t,刀盘开口率31%,由8 台250kW 主电机驱动,额定扭矩5 250kNm,脱困扭矩17 745kNm,主轴承设计寿命10 000h。

表1 主轴承故障检测方法对比

4.3 故障现象

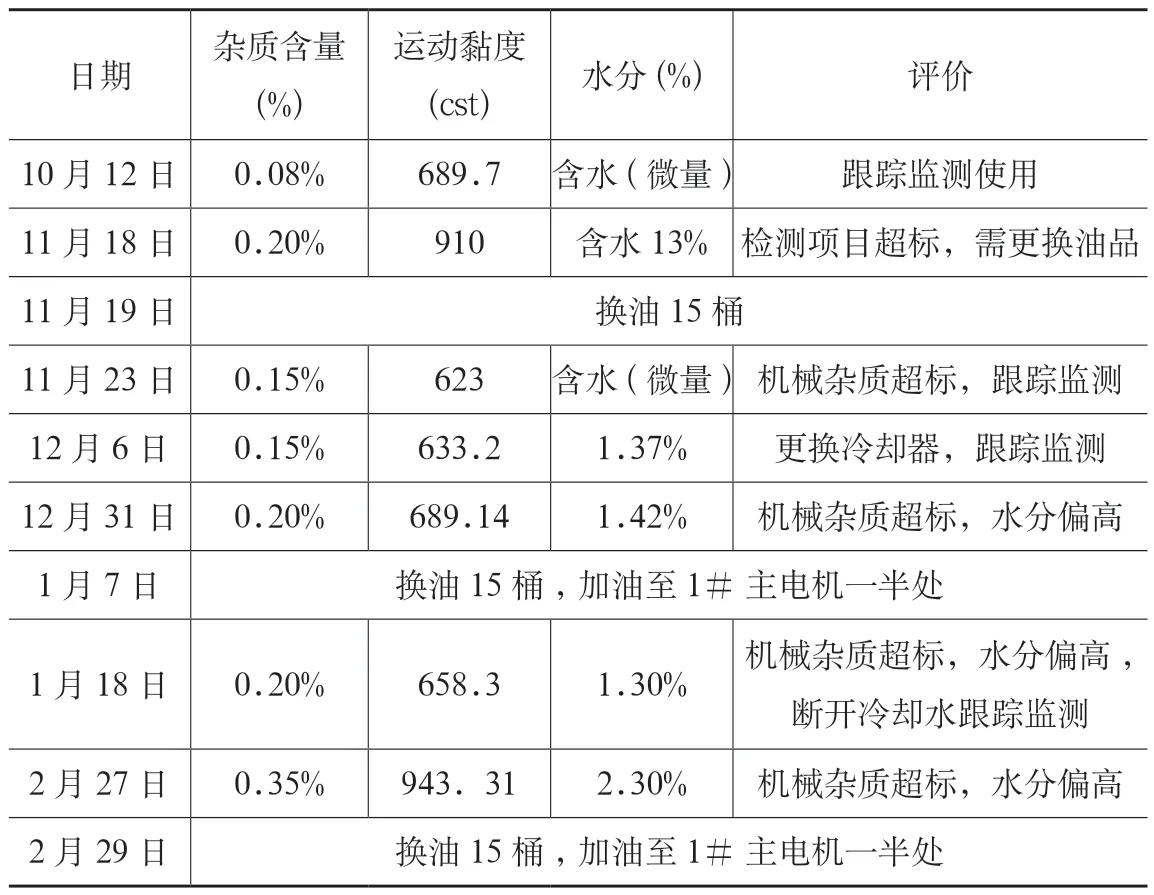

2009 年10 月12 日,通过对左线主轴承润滑油检测发现:油中水分含量>0.1%,出现乳化,对主轴承作了连续跟踪监测,油品理化指标检测结果见表2。

通过检测发现:主轴承在2009 年11 月19日至2010 年2 月29 日由于密封异常磨损,大量的油脂进入到轴承内部,引起黏度升高,最高达910.5cst,先后进行了三次换油处理。

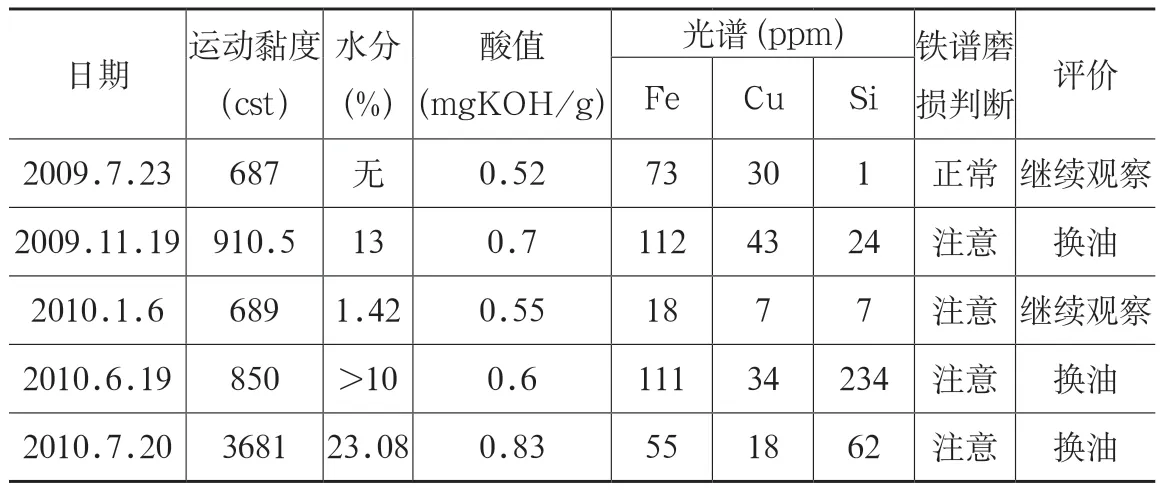

为寻找诊断故障规律,对2009 年7 月23 日至2010 年7 月20 日油品进行了监测,油品理化指标、光谱、铁谱检测结果见表3。

通过加大主轴承密封进脂量后,油品的黏度最高达3681cst,铁、铜、硅元素有所下降,铁谱中的磨损状态变化不大,但水分的进入引起酸值的变化,需进行油品更处理。通过对比发现,在每次进行换油后,只要改善主轴承润滑状态,运动部件的磨损状态会有周期性改观。

采取措施:当油品理化指标超标后,进行油品更换以改善主轴承内部的磨损,主司机操作时根据主轴承油品变化情况选择合适掘进参数,同时加大注脂量,以挡住从刀盘前进入主轴承内的石渣。

由于该机的主轴承故障诊断方法得当,处理及时,该工程于2011 年3 月12 日按计划顺利贯通。事后在洛阳轴承厂对该机的主轴承进行了拆解,发现主轴承内、外密封损坏,与密封接触端面磨损6~10mm,主轴承滚道、滚子及保持架存在严重的异常剥块及磨损,与运转时故障诊断结果一致。

5 结论与建议

表2 盾构主轴承润滑油油品理化指标检测一览表

1)主轴承失效型式与设备制造、安装、使用好坏存在关系,只有控制好各个环节才能保障设备的正常工作。

2)单一的故障诊断方法作用有限,应采取多种诊断方法才能准确找到故障发生部位及原因。

3)主轴承在使用过程中,应定期进行状态监测,如有条件可进行在线监测,出现问题后及时处理,可提高故障诊断率。

4)建议主轴承厂家在设计主轴承时留专门的观察孔,以便对内部结构磨损观察。

5)主轴承故障诊断基于物联网、5G 技术应用,是未来监测技术的发展方向。

表3 油品理化指标、光谱、铁谱检测一览表