工程机械数字温控风扇系统的研究

2020-05-20

(山推工程机械股份有限公司,山东 济宁 272000)

随着全球能源日趋紧张,各国均在新能源、节能等项目方面积极推进,工程机械也在向智能、节能方向发展。工程机械设备在建筑施工、矿山行业等领域起着至关重要的作用,工程机械设备智能控制主要表现在“机-电-液-智”耦合控制上,节能主要表现在发动机及液压系统功率匹配上,工程机械设备正向数字化、一体化方向发展。智能、节能型产品的研发与设计在国外均已开展,我国在这方面起步较晚。本文重点介绍数字温控风扇系统在工程机械上的研究及应用。

1 传统温控风扇系统介绍

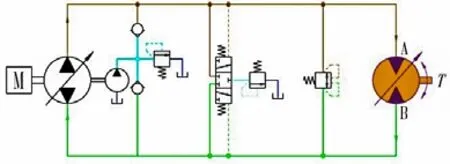

传统工程机械主要采用闭式行走系统,原理图如图1 所示。闭式系统有能够输出较大扭矩和推力、运动均匀稳定、响应速度快等特点,但是液压油往复循环,油液升温较快。工程机械液压系统最佳理想油温50±5℃,系统油温过高会造成油液黏度降低,导致油液变质,影响液压元件的稳定性,因此对系统内的液压油进行及时有效的降温显得至关重要。

图1 工程机械闭式容积系统

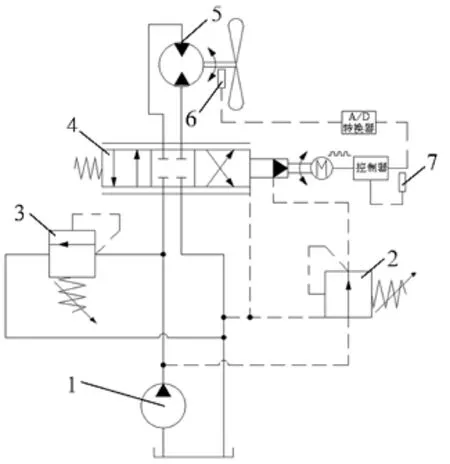

工程机械最开始的温控风扇系统是用靠发动机皮带轮直接带动风扇转动,这种无法满足冷却功能,并伴随能量浪费;随后又出现一种液压式风扇系统,即靠单独齿轮泵驱动马达带动风扇转动,在实现正反转时借用电磁换向阀,这种系统在一定程度上起到了节能作用,但是风扇转速的控制精度不高,节能有限,响应速度较慢,效率较低,传统温控风扇系统如图2 所示。

图2 传统温控风扇系统

2 数字温控风扇系统设计

数字温控风扇系统主要解决风扇泵在启动时不需要发动机提供太大的扭矩,并根据液压系统温度及马达转速反馈实现风扇系统的无级调节,真正实现智能、节能控制,其原理图如图3所示。

图3 数字电液温控风扇系统

温控风扇系统的最终的执行元件是液压马达,马达转速是由进出马达的油液流量决定的,因此在系统中设计一个流量调节阀。在系统中设计一个O 型中位机能的三位四通滑阀式换向阀来改变风扇马达来进出油液方向,实现风扇正反转。不仅可以实现换向,而且可以通过改变阀芯的位移实现流量的变化。选择数字方向流量阀作为温控风扇系统的控制元件;在系统中设计了压力补偿阀来保证数字方向流量阀进出口压差恒定,有效避免风扇转动惯性及风扇泵出口压力变化引起的换向阀进出口压差的变化,进而导致风扇转速不稳定。风扇马达上装有转速传感器实时监测风扇转速,在油冷器上装有温度传感器可以实时监测系统油液温度,所有监测信号经过模数转化器反馈给控制器与数字阀控制信号比对,准确控制风扇转速,实现系统节能、智能控制。

3 数字温控风扇统模型建立

3.1 步进电机数学建模

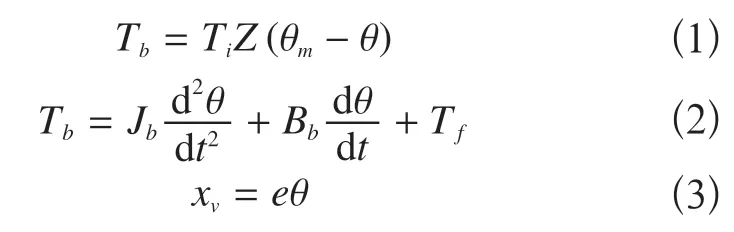

步进电机是将控制器提供的脉冲信号转换为电机轴的输出转角位移,得到其力矩方程、电机转子动力学方程、凸轮式机械转换器转角位移方程如下。

其中,Tb为步进电机的力矩,Nm;Ti为步进电机的转矩,Nm;Z为转子齿数;θm为旋转磁场的角位移,°;θ为转子的转角位移,°;Tf为凸伦摩擦力力矩;Jb为转子及负载的综合转动惯量,kgm2;Bb为阻尼系数,Ns/m;e为凸轮的偏心距;xv为凸轮式机械转换器输出的直线位移。

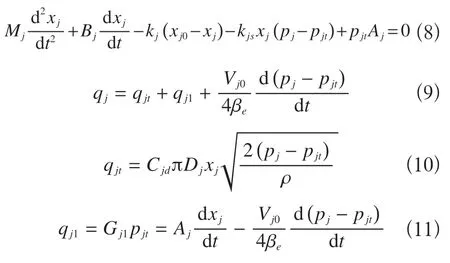

3.2 压力补偿阀数学建模

压力补偿阀是一种定差减压阀,它工作原理是通过远程控制口来调节进口压力,以保证进口压力和远程控制口的压力差不变。得到压力补偿阀阀芯受力平衡方程、流量连续性方程、阀出口流量方程、左腔流量方程、阻尼孔流量方程如下。

其中,My为压力补偿阀阀芯当量质量,By为压力补偿阀阻尼,Ns/m;ky为阀弹簧刚度,N/m;xy0为弹簧初始位移,m;xy为弹簧阀芯运动位移,m;kys为液动力刚度;Cyd为阀口流量系数;Dy为阀座孔直径,m;α为阀口射流角;py为进油腔压力,Pa;pL为远程控制口压力,Pa;Ay为左右两腔横截面积,m2;qy1为从压力补偿阀左腔流出的油液流量,m3/s;qyt为从压力补偿阀出口流出的油液流量,m3/s。

3.3 减压阀数学建模

通过分析得到减压阀的阀芯受力平衡方程、流量连续性方程、出口流量方程、阀芯上阻尼孔的流量方程如下。

其中,Mj为阀芯当量质量,kg;xj为定阀芯位移,m;Bj为阀芯运动阻尼,Ns/m;kj为定值减压阀的弹簧刚度,N/m;xj0为定值减压阀的弹簧预压缩量,m;kjs为液动力系数;Cjd为定值减压阀的流量系数;Dj为定值减压阀的阀座孔直径,m;Pj、Pjt为分别是定值减压阀进油口和出油口压力,Pa;Aj为定值减压阀出油腔油压作用面积,m2;qj为流入定值减压阀的流量,m3/s;qjt为流出定值减压阀的流量,m3/s;qj1为阻尼孔流量,m3/s;Vj0为控制腔体积,m3。

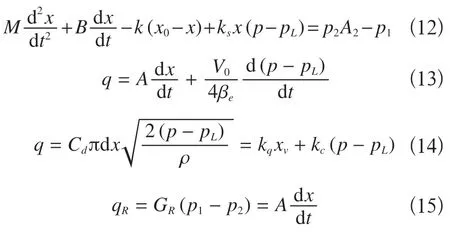

3.4 数字阀主阀的数学建模

分析得到数字方向流量阀主阀芯的力平衡方程、主阀的流量连续性方程、流量阀的流量、阻尼孔流量方程如下。

其中,M为阀芯当量质量,kg;x为阀芯位移,m;B为阀芯运动阻尼,Ns/m;k为主阀的弹簧刚度,N/m;x0为主阀弹簧预压缩量,m;ks为液动力系数;p为油液进口压力,Pa;PL为主阀A(B)口的压力,Pa;p1、p2为左腔和右腔压力,Pa;A1、A2为分别是主阀左腔和右腔横截面积,m2;q为流入的油液流量,m3/s;A为主阀腔面积,m2;V0为进油腔体积,m3;kq为主阀的流量系数;kc为主阀的流量-压力系数。

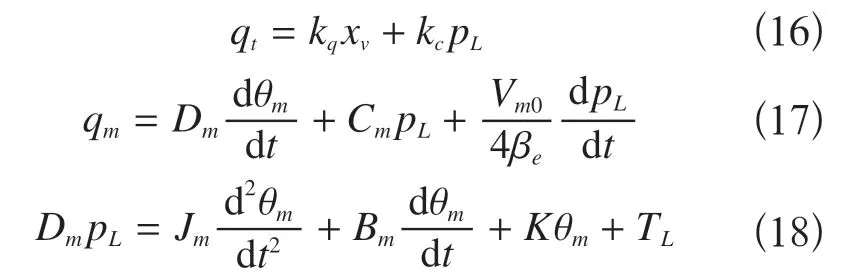

3.5 液压马达数学建模

数字方向流量阀的线性化流量方程、液压马达流量连续性方程、风扇马达轴所受的力矩平衡方程如下。

其中,Dm为液压马达的每弧度排量,m3/rad;θm为液压马达的角位移,rad;Cm为液压马达总的泄漏系数;Jm为折算到液压马达轴上的负载和马达转动惯量之和,kgm2;Bm为黏性阻尼系数,Ns/m;K为负载扭转弹簧刚度,Nm/rad;TL为作于马达轴上的外负载力矩;Vm0为总容积,m3。

3.6 速度传感器数学建模

传感器的数学建模是采用近似的线性方法,忽略一些非关键性因素,把传感器简化特性不随时间变化的线性系数。用线性时不变控制理论来表述传感器的固有特性,可以看成比例环节

其中,K为速度传感器比例增益。

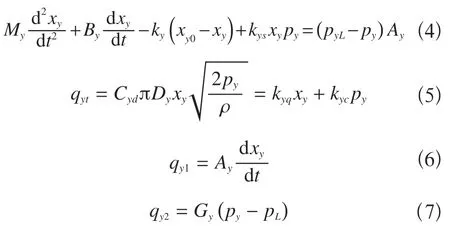

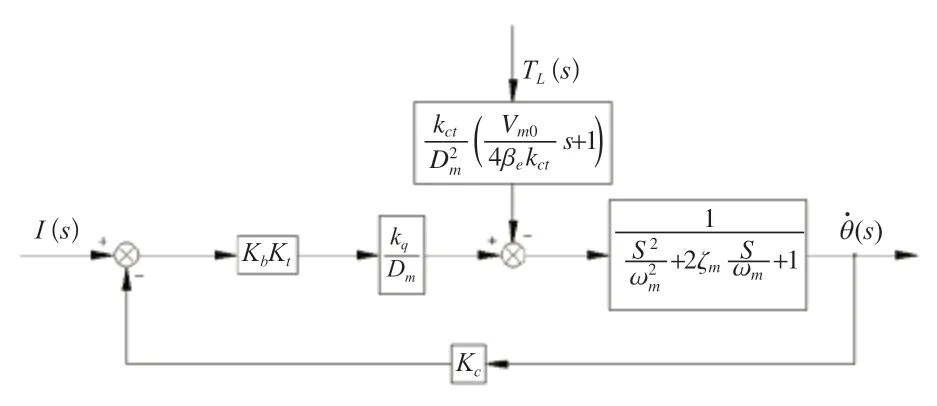

将式(1)~(18)式进行拉氏变换,根据简化原则对传递函数进行简化合并,得到数字电液控制温控风扇系统传递函数方框图,如4 图所示。该系统输入量为电量脉冲信号,输出量为数字方向流量阀阀芯位移,即步进电机接收到多少脉冲信号,阀芯就移动相应比例的位移量。

图4 数字电液温控风扇系统传递函数方框图

4 数字电液温控风扇系统仿真分析及论证

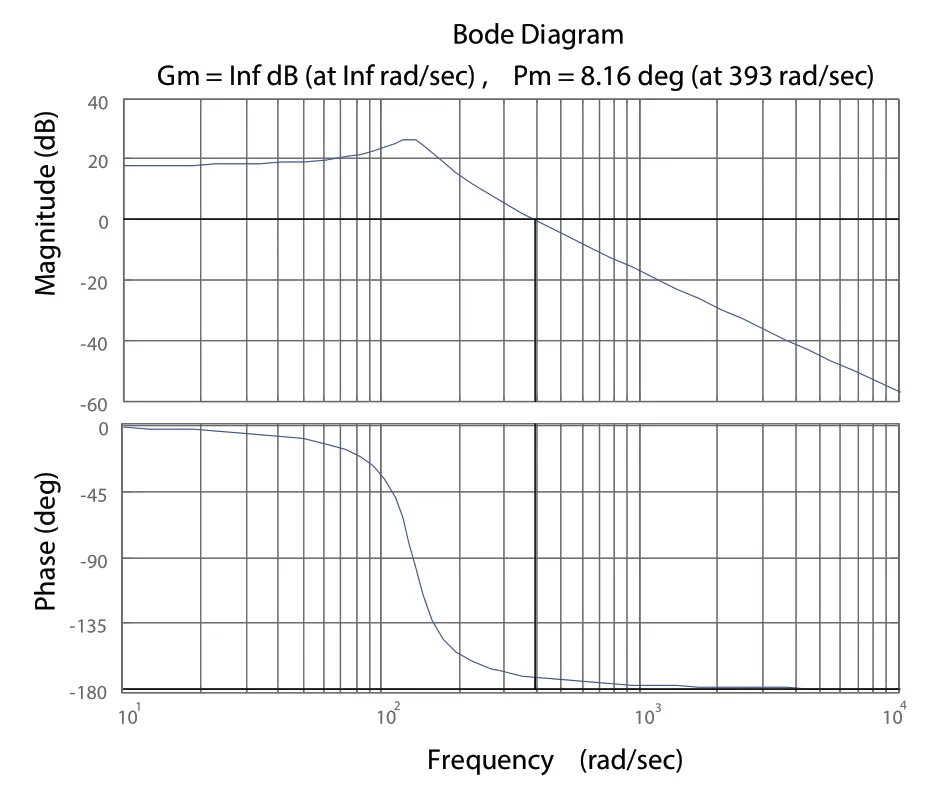

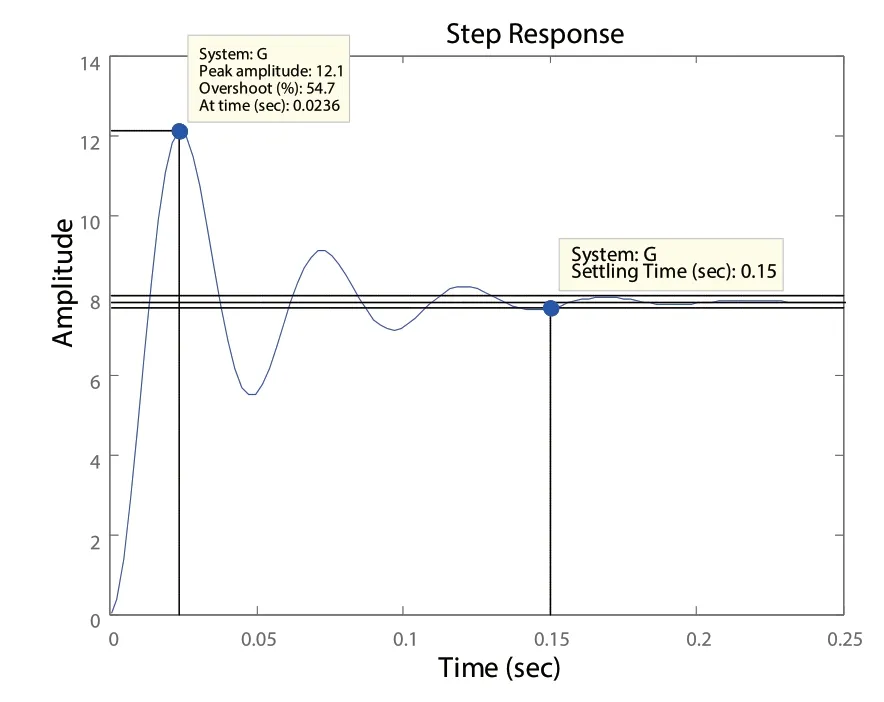

在MATLAB/Simulink 软件环境下进行分析,设传感器增益为1,并代入其它参数(以静压推土机作为仿真对象,因涉及整机液压系统技术参数,暂不作详述)。在仿真软件环境下构造模型;得到数字电液温控风扇系统模型的闭环Bode图、单位阶跃信号曲线如图5、图6 所示。

由图5 可知,此系统有正的幅值裕度(即所得到的相频特性曲线没有与-180°线相交,则说明系统幅值裕量趋于+∞)及正的相位裕度(即所得到的幅频特性曲线在0 点时,对应的相频特性曲线在-180°线以上),系统稳定性很好。

由图6 可知,数字电液温控风扇系统阶跃响应信号曲线上升时间为0.015s,达到峰值时间为0.024s,系统达到稳定时间为0.15s,由此可以看出系统响应很快,系统灵敏度高。

5 结语

图5 数字电液温控风扇系统闭环Bode图

图6 数字电液温控风扇系统单位阶跃响应

从控制理论上讲系统的相位裕度和幅值裕度都有一个理想的选择范围,过大或者过小都会影响到系统的稳定性;单位阶跃响应的峰值,超调量为54.7%,系统的超调量过大,说明温控风扇系统平稳,但是平稳性不理想,数学模型中系统的阻尼比越小,则超调量就越大。为了能有效地消除振荡;可以将智能控制器如模糊PID 控制、神经网络控制等引入系统,来保证系统良好的平稳性,这种控制方式可以作为后续的研究方向。从温控系统上讲,此数字温控系统响应快,稳定并可以实时监测两侧马达的速度及系统油液温度,很好地解决工程机械液压系统油温高的问题,真正实现智能、节能。