金属接骨板四点弯曲测试方法差异性分析

2020-05-20

山东省医疗器械产品质量检验中心,山东 济南 250101

引言

金属接骨板是根据人体骨骼的形状,按照仿生设计而成的固定装置,通常用来治疗各种原因导致的需要固定治疗的骨骼疾病[1-2]。金属接骨板的弹性模量与人体骨骼存在差别,所产生的遮蔽效应[3]不利于骨骼的生长,新型接骨板材料[4-10]的研发也是热门话题。自2010年至2018年底,国家药品不良反应监测中心共收到与接骨板有关的医疗器械不良事件报告超万份,主要表现为断裂[11-12]、弯曲、松动、排异反应、异常疼痛、骨折不愈合[13]、感染等。

接骨板弯曲性能主要通过四点弯曲方法[14-17]测试,国内现有行业标准为YY/T 0342-2002《外科植入物 接骨板弯曲强度和刚度的测定》[14],安装量具测量接骨板相对其外侧辊轴支撑部位初始位置的挠度(m):① 在2个内侧辊轴之间的线性中心对应的位置安装量具测量δ1;或② 在1个内侧辊轴中心对应的位置安装量具测量δ2,或③ 在每个内侧辊轴中心对应位置安装量具测量δ2和δ3。

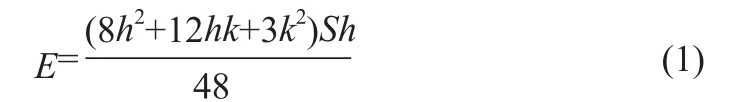

根据不同位置的挠度值(δ1、δ2、δ3)得到弹性变形阶段的斜率S[18],斜率S为增加载荷与增加挠度值的比值,将斜率S代入式(1)或式(2)中计算出接骨板的等效弯曲刚度。如果按①所述测量挠度δ1,则由式(1)计算等效弯曲刚度E,此方法为方法1。

如果按②或③所述的那样测量挠度δ2和δ3,则由式(2)计算等效弯曲刚度E,此方法为方法2。

其中,h为内侧辊轴与外侧辊轴之间的距离,单位m;k为内侧辊轴之间的距离,单位m;S为载荷挠度曲线的斜率,单位为N·m。

接骨板弯曲性测试原理如图1所示。

图1 接骨板弯曲性测试原理

试样经历1次试验后,由于发生弯曲导致报废,要对比YY/T 0342-2002中的不同检测方法,须在不同的试样上进行试验,试样个体间的差异及每次试验摆放位置的不同,必然对最终结果产生影响。本文在YY/T 0342-2002所规定的基础上,设计出新的试验方案,通过理论分析和试验数据对标准中的不同试验方法进行分析比对。

1 样品与设备

1.1 试验样品

本文选符合YY/T 0342-2002《外科植入物 接骨板弯曲强度和刚度的测定》的直型部分大于50 mm的金属接骨板,金属接骨板的材质为不锈钢和纯钛材料。金属接骨板样品按孔的分布可以分为两大类:一种为所有孔等距离分布,样品数量为57个;另一种金属接骨板中间位置孔间距较大,其余孔间隔等距离分布,即非等距分布,样品数量为15个。试验样品总量为72个。样品典型类型如图2所示。

图2 金属接骨板类型

1.2 仪器设备

1.2.1 四点弯曲试验装置

依据图1所示构造一个加载系统,其中的4个辊轴(用带阴影线的圆表示)必须固定,且其轴线保持平行。辊轴为等直径圆柱状,直径为10 mm。要求其中1个辊轴用以固定试样,以限制其纵向移动,并要求所有的辊轴应保持它们的相对位置。

1.2.2 仪器

材料试验机,传感器量程为100 kN,精度为0.5级。

2 新型试验方案设计

2.1 问题分析

对比试验方法的差异性应当尽量消除试验过程中的变量,而各试样间的差别、装配效果的不同对试验结果均会产生一定的影响。由于该试验为破坏性测试,因此若不能在同一个样品上得出不同试验方法对应的等效弯曲刚度,即使同批次样品也难以对比试验方法的差异性。

表1是在同一台设备、同一个夹具、同一名试验人员、同一种试验方法(方法1)等相同试验条件下进行的测试结果。从表1可以看出,同批次样品本身的等效弯曲刚度存在一定的差异,无法准确分析试验方法对试验结果影响。本文开发新型试验装具,同一个接骨板一次四点弯曲试验,可以实现监测3个不同位置的挠度值,并根据不同的公式计算出对应的等效弯曲刚度。

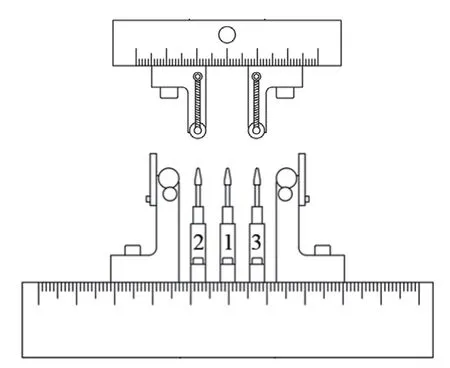

2.2 新型试验装具设计

自主研制一套新型试验装置,配置了3个挠度传感器,可以实现在同一样品一次弯曲试验监测3个不同位置的挠度值,并利用软件分析得出行业标准中两组公式的结果。

表1 不同厂家同批次样品等效弯曲刚度试验结果(N·m2)

新型四点弯曲试验装置提供了一种用于接骨板弯曲强度和等效弯曲刚度测定的夹具,包括相互配合使用的上夹具和下夹具两部分。上夹具带有两个内侧辊轴,内侧辊轴为等直径圆柱,并且根据不同产品可配合不同直径的辊轴。下夹具带有两个外侧辊轴,外侧辊轴的上表面为等直径圆柱,同时可配合不同直径的辊轴;两个外侧辊轴之间并列设置有3个位移传感器,位于两侧的位移传感器分别与两个内侧辊轴相对应。

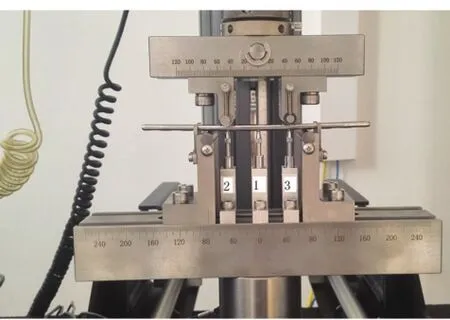

设备配套3个挠度传感器,中间挠度传感器位于两个外侧辊轴之间的中心处,左侧挠度传感器和右侧挠度传感器分别对应两个内侧辊轴。新型试验装置与型号为5982的Instron材料试验机配合使用。新型试验装具如图3和图4所示。

图3 新型四点弯曲试验装具示意图

图4 新型试验装具的实物应用图

1、2、3 号位移传感器分别用来测量图1中对应的挠度δ1、δ2、δ3。对Instron材料试验机自带分析软件进行编辑,通过处理器采集各挠度值,并最终反馈给分析软件。根据标准中的公式编程,分别计算出两种试验方法的等效弯曲刚度。

2.3 计算程序

由于存在3个独立的位移传感器,分析软件会接收到3组不同的挠度值,按照标准的规定,内侧辊轴平均挠度值δ4以式(3)表达。

将载荷-挠度δ1所测斜率S代入式(1),得出线性中心位置挠度法所测等效弯曲刚度。

将载荷-挠度δ4所测斜率S代入式(2),得出两个内侧辊轴挠度法所测等效弯曲刚度,并将测试结果同时列出。图5中为同一个样品的一次弯曲试验,分别由传感器1、2和3得到两个载荷-挠度曲线图,同时采用方法1和方法2计算出等效弯曲刚度,有效避免了样品差异和两次试验操作等因素的影响,可以更加准确地研究方法1和方法2对不同样品试验结果的影响,为YY/T 0342-2002中不同试验方法的对比提供了更为准确的数据。

图5 试验结果对比图

3 新型实验方案测试方法

3.1 样品及测试过程

所用接骨板适用范围包括胫骨、股骨、肱骨、尺骨等部位,接骨板材料有不锈钢、纯钛和钛合金,试验均针对直型接骨板或有一定角度接骨板的直板部分。

将样品放置于图3和图4中的夹具中,放置方法为:① 与骨骼接触的接骨板表面与两个内侧辊接触;② 若接骨板是对称的,则对称地把最靠近对称中心的两个螺孔放在两个内侧辊轴之间;③ 若接骨板有一个中心螺孔,则对称地把中心螺孔和一个相近螺孔放在两个内侧辊轴之间;④ 两个外侧辊轴放置在与内侧辊轴等距离h的位置上(图1),保证相近的内侧辊轴和外侧辊轴之间只有一个孔;⑤ 辊轴不能压在螺孔的位置上;⑥ 图3和图4中的1号传感器位于系统的中心位置,2号和3号传感器分别位于内侧辊轴的正下方。

按照以上6点原则,一根接骨板的弯曲试验可以得到挠度值δ1、δ2、δ3以及载荷值F,由此计算出不同位置的载荷挠度曲线斜率S,分别代入式(1)或式(2)中,得到不同试验方法所测出的等效弯曲刚度E。

3.2 方法分析

接骨板的放置位置对于最终的结果会产生较大的影响,同时该测试为破坏性试验,若对不同的样品分次进行弯曲试验来比较两种试验方法,则个体间差异、放置位置的不同会增加试验结果的不确定性。若以图3和图4中的新型夹具进行试验方法比较,由于1号、2号、3号传感器的同时存在,能够确保放置位置的一致性,完全消除个体差异,且能够将方法比对所消耗的样品量减少一半。

4 试验结果和统计分析

4.1 试验结果

本次试验,利用2.2和2.3中的新型装具和算法,按照行业标准YY/T 0342-2002规定的试验方法对多种接骨板进行四点弯曲试验。工装的安装和样品的摆放由同一名试验人员执行,样品符合YY/T 0342-2002的规定,压辊直径和试验速度相同,最终的试验结果如表2所示。

表2 两种方法等效弯曲刚度试验结果(N·m2)

4.2 数据分析

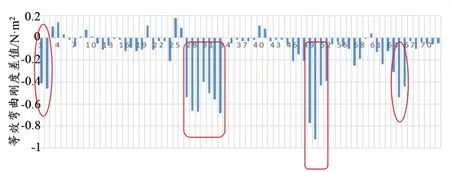

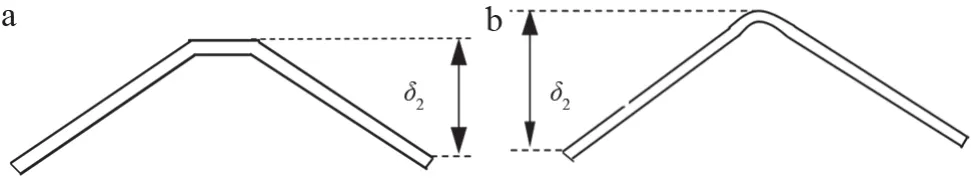

图6为72个样品方法1和方法2两种方法得到等效弯曲刚度的差值。由图6可以看出,编号为1、2、27~33、49~52、65及66的样品由两种试验方法所测等效弯曲刚度差值相对较大,这15组数据对应的样品均为中间孔间隔较大的非等距金属接骨板。这是由于非等距金属接骨板中间孔间隔大,在加压过程中金属接骨板中间位置在一定加载力的作用下,δ2变形量较小(图7)。

孔非等距分布接骨板的挠度值δ2变化量Δδ较小,根据图8载荷-挠度曲线图,Δδ较小会使斜率S较大,按照方法1公式计算,造成等效弯曲刚度E较大。也可以分析得出,对于该类型的金属接骨板,接骨板的厚度、宽度、材料模量均会对两种试验方法产生影响。若达到同样的弯曲程度,弯曲横截面积大的接骨板相比弯曲横截面积小的接骨板,所施加的力值更大。同一规格不同材料的金属接骨板,金属材料本身的模量越大,若达到同样的弯曲程度,所施加的力值越大。因此,对于孔非等距分布的金属接骨板,随着接骨板厚度、宽度和材料模量的增加,方法1和方法2所测得等效弯曲刚度的差异性会越来越显著。因此,对于中间孔间隔较大的接骨板,即使孔的位置符合YY/T 0342-2002中“在接骨板长度方向上对称”的要求,也应优先采用方法2,从而更加接近接骨板等效弯曲刚度的实际值。

图6 等效弯曲刚度差值比对图

图7 加载后接骨板弯曲情况

图8 载荷-挠度曲线图

5 结论

利用本文的四点弯曲试验夹具及分析软件,可同时监测3个挠度值,按照YY/T 0342-2002中的要求,计算出同一根金属接骨板通过两种试验方法所得等效弯曲刚度。对比表2和图4的多组数据及理论研究,可以得到以下结论:① 对于孔等距离分布金属接骨板,两种试验方法得到的等效弯曲刚度试验结果差异不大,均可采用;② 两边监测方法所测得等效弯曲刚度一般会小于中间位置监测方法所测得等效弯曲刚度;③ 对于孔非等距(中间孔间隔较大)的金属接骨板,两种试验方法得到的等效弯曲刚度试验结果差异相对较大,差异性随接骨板厚度、宽度和材料模量的增加而增加,应当采用两边监测挠度值的试验方法。