200 km/h城际动车组制动与热负荷性能

2020-05-20姚风龙张笑凡周春梅

姚风龙, 张笑凡, 周春梅

(中车长春轨道客车股份有限公司 转向架研发部, 长春 130062)

200 km/h城际动车组与干线动车相比,具有快起快停及快速乘降,大载荷量,对基础制动热容量要求高的技术难点,这就要求在充分利用轨道黏着条件下合理设计出减速的值,在确保制动力的前提下满足制动距离的要求,由于具有减速度较大,站间距短,载荷量大的特点,要使车辆在短时间停下来,对制动盘的热负荷能力要求也面临着巨大考验,因此配置合理闸片材料及制动盘来满足车辆对于基础制动高的热容量要求有着极其重要的意义。

1 制动系统的性能要求

200 km/h城际动车组为4辆编组动力分散型动车组,制动系统包括风源系统,制动控制系统及基础制动装置,辅助装置等组成,基础制动装置接受制动指令输出制动力,最终实现常用,紧急,停放等制动功能。

根据车辆的总体技术要求,制动系统必须满足以下设计要求:最大常用制动减速度≥0.9 m/s2,常用制动冲击极限0.75 m/s3,紧急制动减速度≥1.12 m/s2,制动初速度200 km/h时的纯空气紧急制动距离为≤1 400 m。

200 km/h城际动车组由MC01,MC04为带有司机室的动车,TP02,TP03车为带有停放制动的拖车组成,编组图见图1。

图1 城际动车组编组图

2 制动减速度制动距离分析

动车组的制动采用电制动和空气制动复合制动方

式,在常用制动和紧急制动EB(Emergency Brake)时使用电再生制动和空气制动,紧急制动UB(Urgent Brake)时仅使用空气制动。

电再生制动及空气制动的有效分配才可以实现整车制动力,减速度的设计要求,制动力设计遵循以下原则;

(1)常用制动各级位在速度范围内采用变减速度控制,紧急制动EB在速度范围内采用恒定减速度控制。

(2)电制力正常时,1、2、3 级在全速度范围内仅使用电再生制动力,动拖车黏着系数都为0.129,在不超黏着条件下充分利用电制动,各级减速度差尽量一致;黏着系数作为空气制动力分配的最优先原则。

(3)保证各车基础制动装置磨耗一致。

2.1 动车组的减速度设计

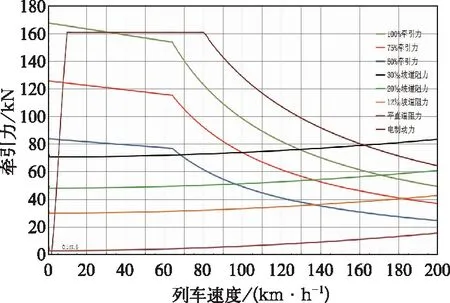

常用制动时制动系统进行列车空电复合制动控制,按不同等级的速度模式控制方式,实施制动控制,BCU根据图2中定义的各级位制动减速度需求,将制动设定值分配至制动系统。

图2 常用制动各级减速度曲线(不含风阻)

2.2 动车组制动距离计算

制动距离是列车制动装置性能和实际制动效果的主要计算指标,纯空气制动时,根据给定的初始制动减速度计算整列初始制动力,取最大载荷AW3(超员)工况,并按车辆质量分配每辆车的制动力。

空气制动力如式(1):

(1)

式中:MV(i)为空车质量;MP(i)为乘客质量;JZ(i)为回转质量系数;i为车辆编号;N为编组数量;aB为空气制动减速度。

车辆运行阻力如式(2):

FW(i)=0.000 75[MV(i)+MP(i)]g+

60.2(v+dv)+4.45(v+dv)2

(2)

式中:g为重力加速度;dv为逆风速度;v为运行速度。制动减速度(含运行阻力)。

制动减速度(含运行阻力)如式(3):

(3)

制动距离如式(4):

(4)

式中:v0运行初速度;vk离散化速度;k离散点编号;Ns离散点数量;tk为紧急制动空走时间;tu为常用制动空走时间。

平均减速度如式(5):

(5)

经计算考虑空走时间和风阻的各级位实际平均减速度计算值、及初始速度200 km/h对初速度下的制动距离与平均减速度计算结果如表1所列。

表1 常用制动各级减速度及制动距离值

计算结果表明,最大载重工况下,初速度为200 km/h时紧急制动EB(平直道超员载荷)最大制动距离为1 321.3 km,平均减速度为1.168 m/s2,制动UB(平直道超员载荷)制动距离为1 285 m,都满足制动距离不大于1 400 m,平均减速度不小于1.12 m/s2的设计要求。都小于预设的制动距离1 400 m。如果电制动出现故障的情况下紧急制动UB的制动距离满足小于1 400 mm的要求,确保了安全性。

2.3 动车组坡道加速能力分析

动车组对于平直道及各种坡道的运行能力可根据牵引电机的电制动特性曲线得出如图3所示。

正常工况(平直道定员载荷)的情况下: 0~50 km/h平均加速度为0.65 m/s2, 200 km/h时的剩余加速度为0.137 m/s2,车辆还保留着一定的加速能力也不会超过轨道的黏着系数。

图3 200 km/h动车组牵引电机特性曲线

3 制动热容量计算分析

制动盘是一种能量转换装置,它将动车组动能转换成热能,并消散到大气中,从而达到减速或停车的目的。制动过程中制动盘温度可以从室温急剧上升到几百摄氏度,对制动盘的材质及动车组合理配置制动盘有重要意义,因此有必要对制动盘进行热容量计算分析。

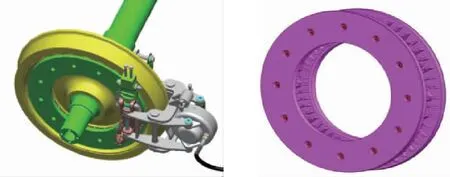

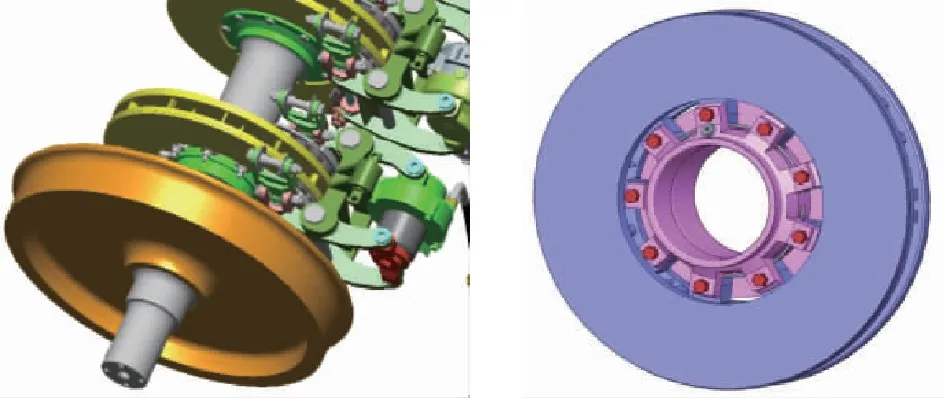

制动盘通常分为两种,一是轮装制动盘,如图4所示,二是轴装制动盘,如图5所示。

图4 轮装制动盘

根据200 km/h城际车辆动车组制动盘的技术要求,经过对比分析动车采用每轴配置两套铸钢轮盘(外径750 mm),拖车每轴配置3套铸钢轴盘(外径640 mm),粉末冶金闸片配置方案。

图5 轴装制动盘

设置制动盘的初始温度为40℃,最高运营速度为200 km/h。在平均运营速度的前提下,平均减速度值为:常用制动≥0.9 m/s2,紧急制动UB≥1.12 m/s2,并满足制动距离1 285为初始输入条件,计算以下两种极限工况下制动盘的热负荷状况。

工况1:连续两次纯空气紧急制动。

工况2:仅使用空气制动,最大载荷(AW3)下模拟城际线路一个往返运营(站间距7 km,共22站)。

3.1 制动摩擦副热容量仿真计算分析

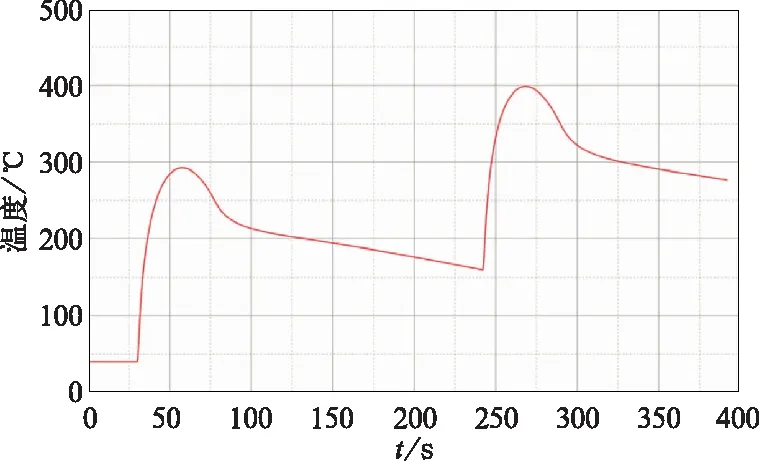

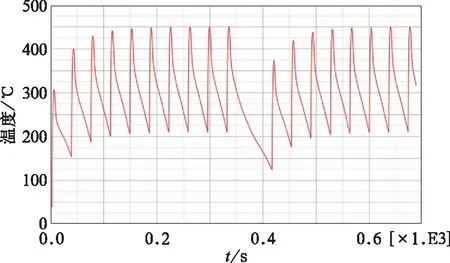

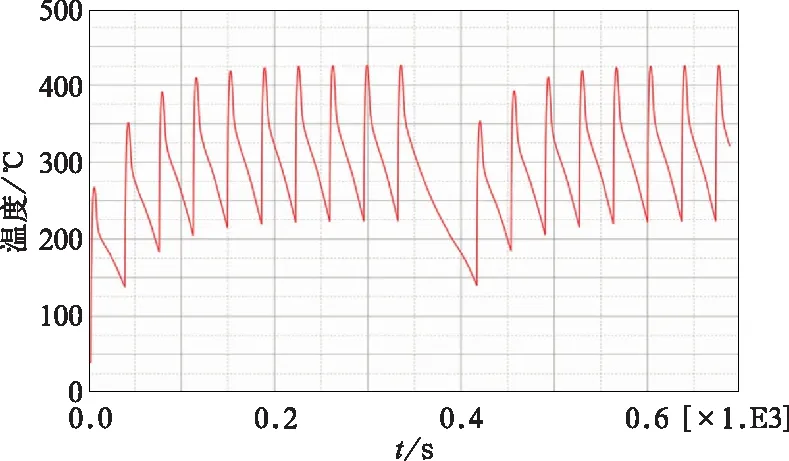

图6,图7是工况1下,连续两次纯空气紧急制动下轮盘,轴盘的温度-时间历程,结果显示,第2次紧急制动车轮盘盘面温度为445 ℃,拖车轴盘盘面温度为398 ℃,均高于第一次紧急制动盘面温度图8,图9是工况2下,模拟线路运营工况下轮盘,轴盘的温度—时间历程,结果显示,动车轮盘面温度为450 ℃,拖车盘面温度为427 ℃,均出现在模拟运营工况的16次及17次紧急制动过程中。

图6 工况1:轮盘温度曲线

图7 工况1:轴盘温度曲线

图8 工况2:轮盘温度曲线

图9 工况2:轴盘温度曲线

3.2 制动摩擦副热容量结果分析

根据UIC 541-3《盘形制动及其应用-闸片使用的一般规定》和TJ 307-2014《动车组闸片暂行技术条件》,对摩擦副许用温度规定:铸钢盘配粉末冶金闸片连续两次紧急制动工况下,制动摩擦副短时处于高温状态,盘面最高温度不高于700 ℃;模拟运营工况下,制动摩擦副较长时间处于高温状态,摩擦副最高温度不高于550 ℃。

计算结果显示2种极限工况下制动盘最高温度均未超过UIC 541-3,TJ 307-2014这两个技术条件规定的最高温度,满足热容量的要求。

4 结 论

(1)初速度200 km/h时紧急制动UB(平直道超员载荷)最大制动距离为1 285 km,平均减速度为1.168 m/s2,满足制动系统的设计的要求,且在坡道还具有0.137 m/s2的加速能力。

(2)初速度200 km/h时,连续两次紧急制动工况下,制动盘轮面最高温度为445 ℃;模拟线路运营工况下,制动轮盘最高温度为450 ℃,满足铸钢制动盘对温度性能的要求。

(3)由于轮盘摩擦副少于轴盘制动摩擦副数量,因此动车轮盘两种极限工况下的盘面温度高于轴盘盘面

温度,两种极限的工况盘面的温度均满足UIC 541-3盘形制动及其应用-闸片使用的一般规定》和TJ 307-2014《动车组闸片暂行技术条件》,满足车辆的热负荷要求。