机车车辆用车体空气过滤器试验方法的研究

2020-05-20张晓芳施国友

张晓芳, 施国友

(中车戚墅堰机车有限公司技术中心, 江苏常州 213011)

随着新一代干线机车技术含量和技术要求的逐步提高,尤其是大功率交流传动内燃机车、电力机车和高速动车组的飞速发展,机车车辆的可靠性要求日趋严格。作为关键电器、机械部件的防护环节,机车车辆通风、空滤部件的性能不仅影响着受保护件的使用,而且对整车辅助功率的大小及效率都起着一定影响作用。为此,其应用近几年受到了各国铁路装备制造业的广泛重视。

内燃机车上普遍使用的传统粗效旋流离心式空气滤清器阻力大、无自净能力,需要经常清洗;而且由于自身外形尺寸的局限性,布局时占据空间大,给机车车辆总体布局带来很多困难。尤其在一些风沙较大地区运用的机车上,这一现象尤为突出。而车体空气过滤器,作为一种新型过滤器产品,通风阻力小,阻水效率高,具有极强的气候适应性,既适合我国北方多风沙、多冰雪的严寒地区, 又适用于南方多雨地区。该产品在轨道车辆上已逐渐开始推广使用。

目前,国内相关行业对车体空气过滤器的过滤机理、流动阻力特性和过滤效率也进行了一定程度上的研究,但由于相关标准对产品提出的技术要求及验证方法仍存在一定的不明确性和差异性,这对产品性能、质量的后期控制存在一定的难度。因此,进一步明确国内机车车辆用车体空气过滤器的技术要求及适用的试验验证方法势在必行。

1 试验标准说明

空气过滤器分为粗、中、高效3种等级,根据需要,可采用计重法、颗粒计数法等不同试验方法对不同产品分别进行测试。由于研究对象为机车车辆用车体空气过滤器,其适用范畴属于粗效过滤,故对高效过滤试验部分暂且不论。

对于空气过滤器的试验方法,不同行业,有不同标准。例如国标GB/T 14295—2008《空气过滤器》、汽车行业用QC/T 32—2017《汽车用空气滤清器试验方法》、铁道行业TB/T 2722—2013《内燃机车空气滤清器》以及国际试验标准ISO 16890—2016《一般通风用空气过滤器》等。在标准分析过程中我们发现,这一系列标准中,空气过滤器的试验原理基本是相通的,但在试验装备、试验粉尘、试验方法(含试件距喂尘口距离)上存在一定的差异。表1为空气过滤器试验标准比对。

基于该车体空气过滤器与国外较早的机械离心沉淀式过滤器产品属同类产品,后续研究试验借鉴采用了老产品试验的延伸标准——国际标准ISO 16890-2:2016和ISO 16890-3:2016。同时考虑到该产品属于机车车辆用粗效滤清产品,结合机车车辆使用环境和国

内外路况粉尘实际情况,在标准执行过程中,增加了不同种试验粉尘的产品性能比对试验,以寻求最为恰当体现该产品性能的试验介质;同时考虑到采用原始效率试验法的试验误差,结合标定试验台试验装备调整的可行性,进行了不同喂尘口位置的试验比对,以寻求最能真实反应产品性能的试验要求。

2 试验对比分析

为了更好地了解国内这种新型车体空气过滤器的结构性能,更清楚地掌握其在不同运用环境下的使用性能,从而进一步完善该产品的评价标准,确保更科学地评价产品,我们选用外形尺寸相同、内部结构尺寸不同的3款车体空气过滤器样件,采用符合ISO 16890-2:2016标准的试验台,通过系列试验,包括同一样件采用不同试验方法得到的试验结果以及不同样件采用同一试验装备和试验方法得到的结果比对,拟分析出影响车体空气过滤器性能的系列因素,为后续进一步完善车体空气过滤器的检测技术要求与试验验证方法提供试验依据。

2.1 试验台简介

对比试验在同一试验台上进行。试验台设置符合标准ISO 16890-2:2016所描述内容。

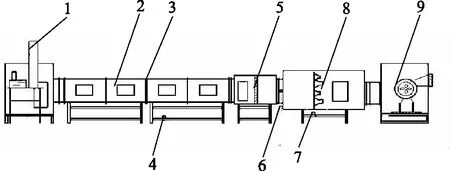

1-入口净化段; 2-发尘段; 3-过滤器样件; 4-过滤器前后压差; 5-绝对滤清器;6-湿温度传感器;7-喷嘴前后压差; 8-喷嘴室; 9-风机室。 图1 空气过滤器性能检测台

如图所示,灰尘喷射器设置在发尘段2的中心位置,为确保发尘均匀,采用滚轮步进式喂尘器喂尘。

2.2 车体空气过滤器样件

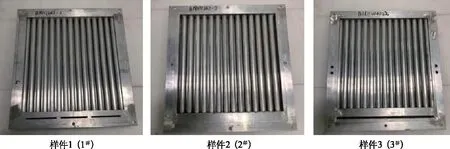

试验选用了3款外形相同、内部结构尺寸不同的机车车辆用车体空气过滤器样件,具体如图2。

图2 3款样件

2.3 试验条件及方法

该试验在空气温度为20℃~26℃,湿度为50%~60%的条件下进行,试验介质为洁净空气,其中过滤效率采用ISO 12103-1,A2灰以及石英沙(60~250 μm分级)进行试验。

试验分别检测了样件的原始阻力和原始滤清效率指标。对于原始阻力试验,按额定试验风速2 m/s,3 m/s,4 m/s,5 m/s,6 m/s,测量5个风速等级下的原始阻力,并绘制风速-阻力曲线。而对于原始滤清效率,首先(1)在2 m/s风速下,以1 g/m3的加灰浓度喂灰,分别采用60~100 μm石英沙、100~150 μm石英沙、150~200 μm石英沙、200~250 μm石英沙和ISO 12103-1 A2粉尘,测试所有样件在2 m/s风速和发尘口距离样品进风面120 cm条件下的原始滤清效率。(2)根据上述试验结果,选用其中一种粉尘和一种试样,测试该样件在风速2 m/s,3 m/s,4 m/s,5 m/s,6 m/s下,60~100 μm石英沙和发尘口距离样品进风面120 cm条件下的原始滤清效率,并绘制该样件60~100 μm石英沙的风速-原始滤清效率曲线。(3)最后选择一种样件,测试该样件在风速2 m/s下、200~250 μm石英沙,在和发尘口距离试样进风面335 cm和距离试样进风面120 cm条件下分别测试原始滤清效率。试验现场见图3。

图3 试验现场

通过测试,得到了以下数据:

(1)滤清阻力随风速的变化

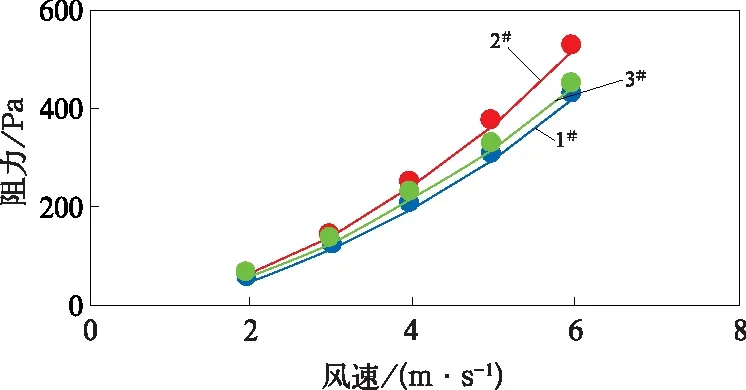

1#~3#样件在不同风速下的阻力,见图4。

图4 原始滤清阻力—风速曲线

(2)原始滤清效率随粉尘大小的变化

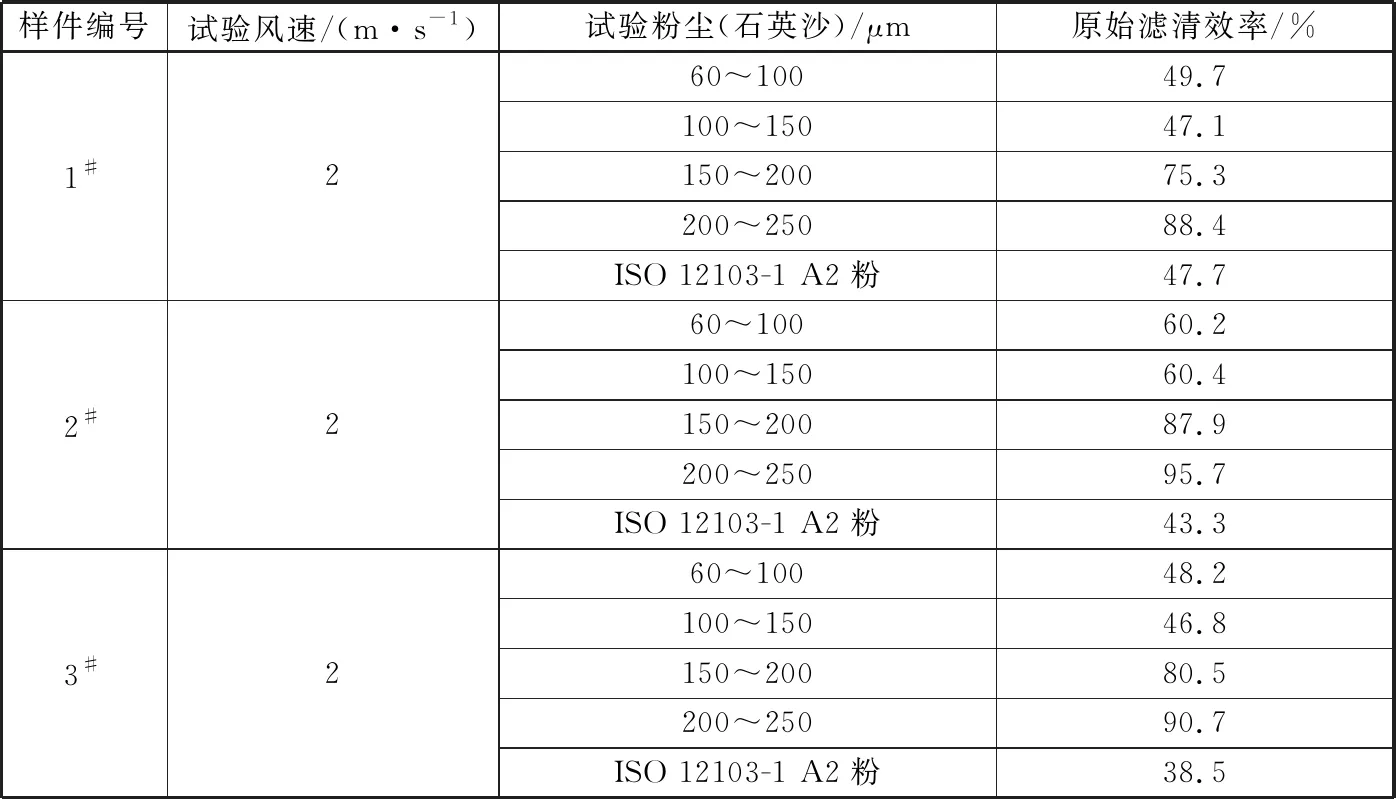

1#~3#样件在2 m/s风速下,进风面距发尘口120 cm条件下,采用不同粉尘测得的原始滤清效率。见表2。

(3)原始滤清效率随风速的变化

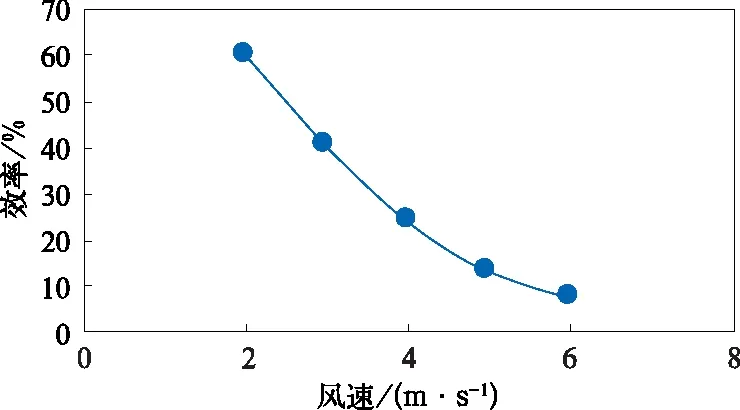

2#样件采用60~100 μm石英沙试验时,原始滤清效率随风速的变化。见图5。

(4)原始滤清效率随发尘口距样品进风面距离的变化

3#样件在2 m/s风速,采用200~250 μm石英沙试验时,当样件进风面距发尘口距离不同条件下,原始滤清效率的变化。见表3。

表2 原始滤清效率—粉尘大小的变化

表3 原始滤清效率—发尘位置变化

图5 原始滤清效率—风速曲线

3 结 论

车体空气过滤器的结构特点,决定了其在机车车辆滤清或通风系统中仍属于粗效过滤,通过上述系列对比试验记录的数据和曲线,可以得出以下结论:

(1)车体空气过滤器阻力和效率特性随风速增加,阻力增加,且效率降低,整个产品特性恶化。根据机车的实际运用经验,为了使车体空气过滤器尺寸能满足机车空间布局要求并较好实现其滤清功能,又可确保运用中的阻力不会影响管网中冷却部件的性能发挥,通常会选择风速2 m/s作为车体空气过滤器的设计流速,此次样件的制作大小也正是遵循了这一原则。

(2)除了受自身结构和风速影响外,车体空气过滤器性能还与试验粉尘大小、发尘位置等因素密切有关。根据其结构特点,对于颗粒尺寸过于细小的粉尘,会呈现较低的滤清效率,故评价其效率指标时不建议采用过细粉尘进行试验考核。

(3)鉴于石英沙颗粒尺寸对滤清效率的测试结果造成的偏差,在选用混合石英砂作为试验介质时,应尽量缩小石英沙颗粒尺寸的涵盖范围。结合本次试验结果和以往试验要求[6],认为采用60~100 μm石英沙作为试验粉尘进行评价较为合适。

(4)在试验风速较低的情况下,为了尽量减少试验过程因石英沙自重掉落的因素造成的误差,发尘位置拟定在距离样品进风面120 cm的位置较为合适。

综上所述,车体空气过滤器的试验研究,进一步明确了产品的试验方法,对后续优化产品结构、完善其评价标准,为其在机车车辆上更科学、广泛地应用提供了重要的依据。