矿渣微粉-糊精灰浆复合胶凝材料的试验研究

2020-05-19张波

张 波

(陕西理工大学土木工程与建筑学院,汉中 723000)

0 引 言

矿渣是炼铁过程中产生的废渣,目前经粉磨的矿渣微粉主要作为水泥和混凝土掺合料,提高矿渣水泥和矿渣混凝土的技术性能[1-7],应用技术比较成熟。此外,矿渣微粉的研究应用范围不断扩大,朱雪峰等[8]在3D玻璃纤维织物增强水泥基材料中掺加矿渣微粉,降低了碱度,进一步提高了试件的抗弯强度,改善了耐久性;蒋伟丽等[9]研究了用矿渣水泥作为注浆材料的不同龄期的最佳配比;范士锦等[10]用矿渣微粉等效替代7.5%的水泥对透水混凝土进行改性,得到满足孔隙率的最优抗压强度和较好的抗折强度;李晨等[11]在土壤中加入矿渣微粉与少量激发剂,提高了土壤的液塑限,改善了土壤的压实性、强度等;易耀林等[12]采用矿渣微粉提高软土固化效果等,矿渣微粉改善了材料性能,有广阔应用前景。

古建筑中常用糯米灰浆进行结构的建造,这些结构至今固若金汤,现代研究者通过仿生制备了糯米灰浆,在古建筑加固与修复的研究和应用中取得一定进展[13-18],但是制备的糯米灰浆短期内强度较低,一般28 d抗压强度在2 MPa以下[18-21],糯米主要成分是支链淀粉,是树枝形大分子结构,但吸引力大的立体网络结构将石灰中氢氧化钙包裹,阻碍了氢氧化钙与CO2的反应进程[22]。为了提高传统材料的前期强度,本文用矿渣微粉代替一部分石灰,用主要成分是直链淀粉的糊精代替糯米,制备矿渣微粉-糊精灰浆胶凝材料,并对其强度和耐水性能进行试验研究,期望为该传统技术的传承和发展提供参考。

1 实 验

1.1 原材料

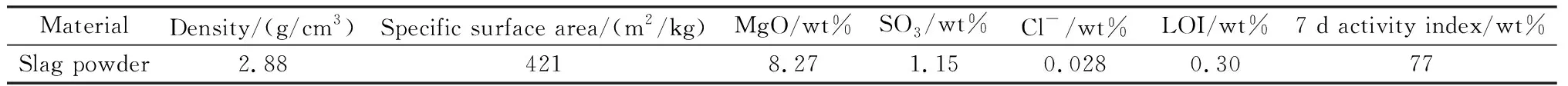

试验采用市售材料,矿渣微粉:汉中汉钢新型建材有限公司,型号S95,具体性能见表1;石灰:Ca(OH)2含量大于99%,分析纯,天津市化学试剂研究所生产;标准砂:中国ISO标准砂,厦门艾思欧标准砂有限公司生产;硅酸钠:分子式Na2SiO3·9H2O,Na2O与SiO2含量之比为1.03±0.03,天津市福晨化学试剂厂生产;糊精:生化试剂,天津市百世化工有限公司生产。

表1 矿渣微粉性能Table 1 Property of slag powder

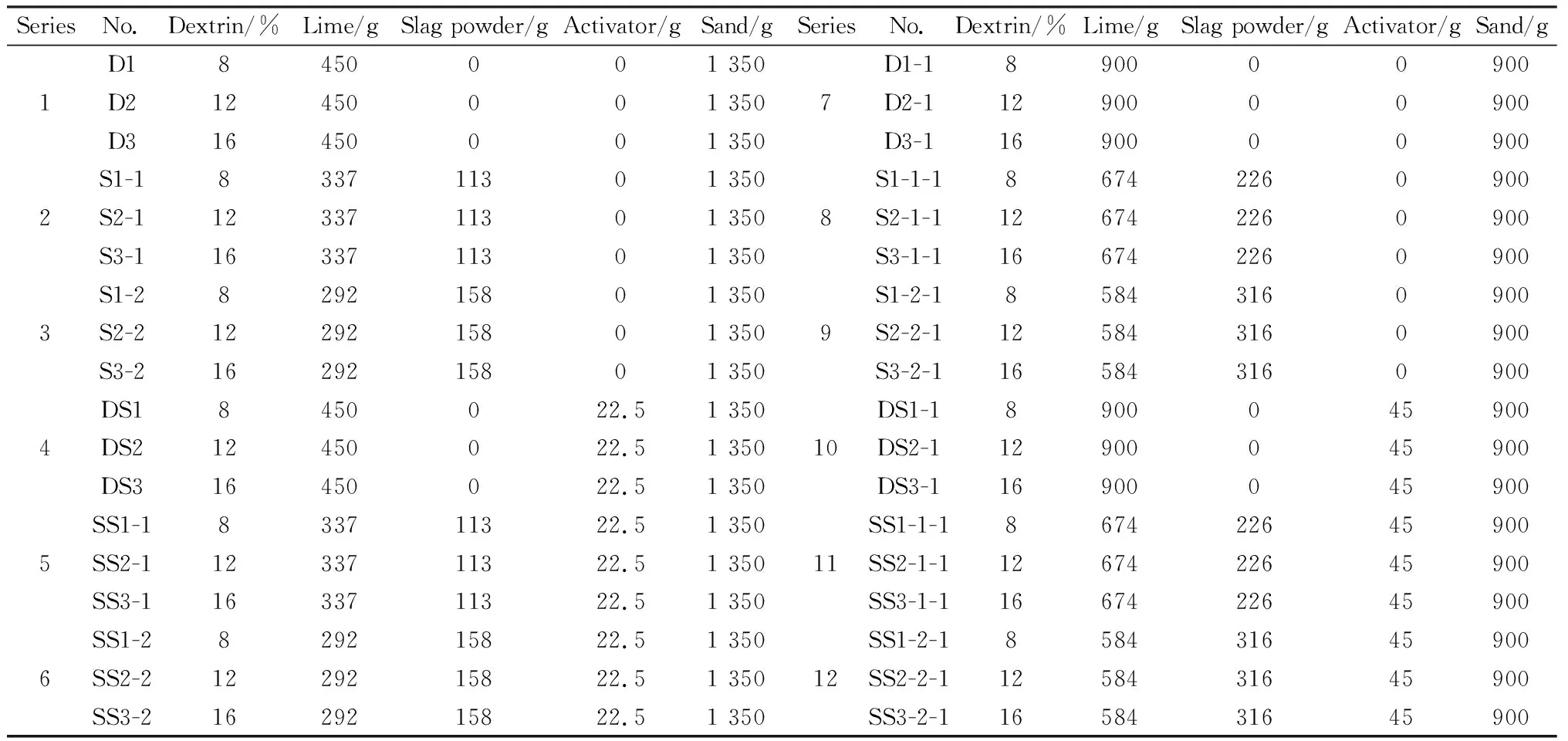

1.2 试验设计

考虑糊精浓度、矿渣微粉替代率、激发剂和砂含量的影响,设计了12系列共36组试验,其中1、4、7和10系列为对比样。每系列中糊精浓度不同,其它材料组成相同。试验系列和编号见表2。试验编号中D代表糊精,第一个S表示用矿渣微粉替代部分石灰,第二个S表示添加硅酸钠激发剂,后面第1个数字1、2和3分别表示糊精浓度为8%、12%和16%,第二个数字-1和-2表示矿渣微粉替代率为25%和35%,第三个数字-1表示砂含量为900 g。

表2 试验设计Table 2 Experiment design

1.3 试验方法

首先将糊精和水按质量比为1∶(5.3~11.5)混合加热,并保持温度80 ℃待充分溶解糊化制备8%、12%和16%浓度的糊精乳液,再同其它材料混合。

胶凝材料抗压和抗折强度按《水泥胶砂强度检验方法》(ISO)(GB/T 17671—1999)要求,每一编号制备40 mm×40 mm×160 mm三联试样三组,分别测定28 d、90 d的强度和耐水性能。试样在温度20 ℃、相对湿度90%条件下养护后脱模,用NYL-300型压力试验机(精度等级1级)和DKZ-5000型电动抗折试验机进行力学性能试验,将试样浸泡在水里,记录试样开始崩解的时间,进行耐水试验。

2 结果与讨论

2.1 抗压和抗折强度

2.1.1 糊精浓度对强度的影响

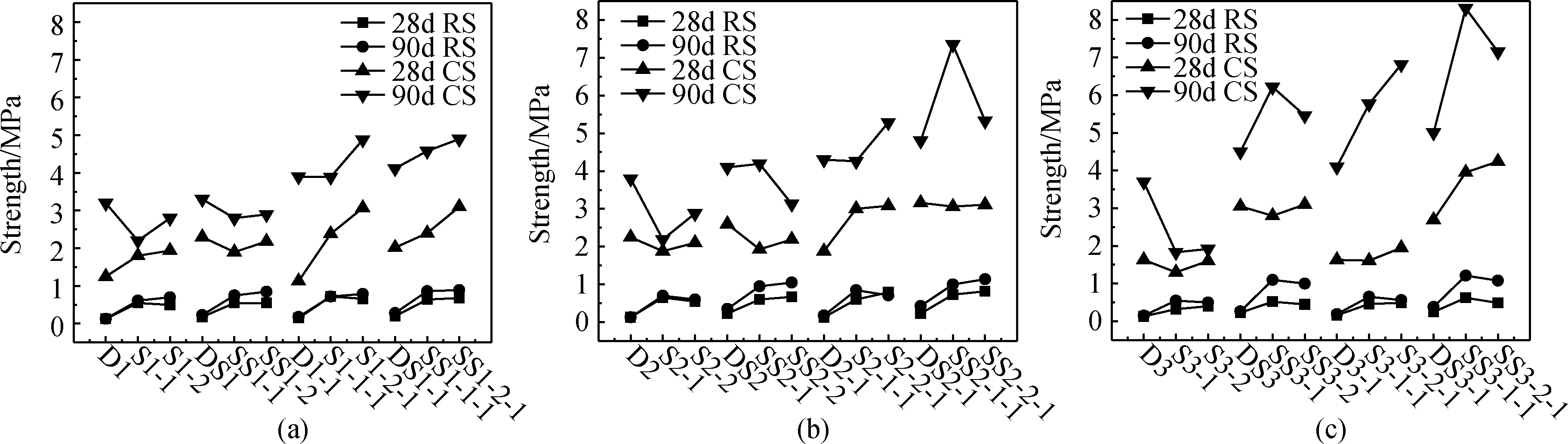

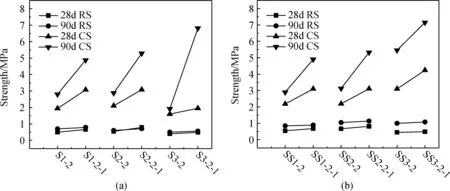

不同糊精浓度下试样强度如图1所示,发现抗折强度均高于对比样。由图1(a)可知,无激发剂且砂含量为1 350 g时,随糊精浓度的增加,同一系列28 d和90 d抗压强度先增加后减小,糊精浓度为8%时28 d抗压强度高于对比样,其余抗压强度均小于对比试样,尤其90 d抗压强度。

由图1(b)可知,有激发剂且砂含量为1 350 g时,随糊精浓度的增加,同一系列抗压强度均持续增长,90 d抗折和抗压强度增加较多;糊精浓度为8%和12%时抗压强度低于对比样,糊精浓度为16%时90 d抗压强度大于对比试样。

如图1(c),当无激发剂且砂含量为900 g时,随糊精浓度的增加,同一系列28 d抗压强度先增加后减小,其值高于对比样强度,当糊精浓度为12%和16%时,90 d抗压强度持续增长,强度大于对比试样,糊精浓度为16%时90 d抗压强度低于12%时试样强度。

如图1(d),有激发剂且砂含量为900 g时,抗压强度大于对比试样,糊精浓度为12%和16%时,90 d抗压强度提高较大。综上所述,无激发剂时糊精浓度大时会包裹胶凝颗粒阻碍凝结固化,而加入激发剂加快了凝结固化,此时糊精浓度越大强度越高。

图1 不同糊精浓度时试样抗压强度(CS)和抗折强度(RS)Fig.1 Compression strength (CS) and rupture strength (RS) of specimens with different dextrin concentration

2.1.2 矿渣微粉替代率和激发剂对强度的影响

同一糊精浓度下不同矿渣微粉替代率的试样强度曲线如图2所示,发现矿渣微粉替代石灰后,抗折强度比对比试样均有提高,矿粉替代率为35%的28 d抗压强度高于25%的,当砂含量为900 g时的强度高于砂含量为1 350 g试样的,砂含量为900 g时的强度高于对比样的;加入激发剂,明显提高了抗压强度;当砂含量为900 g时,28 d抗压强度随糊精浓度的增加而增加,有激发剂时矿粉替代率为35%的90 d抗压强度比25%的低。可见,提高矿渣微粉替代率,增加了潜在活性胶凝材料的含量,强度基本增加,但随着糊精浓度提高,在激发剂下生成较多的水化产物交叉搭接,加上高浓度糊精的凝结,会形成一层膜阻碍后期凝结固化的进行,降低了90 d强度提高幅度,同时表明各个因素之间相互影响。

图2 不同矿渣微粉替代率时试样抗压强度和抗折强度Fig.2 Compression strength and rupture strength of specimens with different slag powder replacement rates

2.1.3 砂含量对强度的影响

由上述分析发现矿渣微粉替代率为35%时,整体强度较高,故只分析此时砂含量对强度的影响,见图3。由图可见砂含量为900 g时试样强度均高于砂含量为1 350 g试样的,减少试样中砂的含量,即增加了石灰和矿渣微粉总含量,故强度可明显提高,抗压强度增加幅度大于抗折强度,90 d抗压强度比28 d的增幅大,有激发剂时随着糊精浓度的增加强度进一步提高。

图3 不同砂含量时试样抗压强度和抗折强度Fig.3 Compression strength and rupture strength of specimens with different sand content

综上分析,添加激发剂,减少砂含量,提高了胶凝材料强度;有激发剂且砂含量为1 350 g,糊精浓度为16%时提高了90 d抗压强度,且矿渣微粉替代率为25%的90 d抗压强度高于35%的;有激发剂且砂含量为900 g时,均提高了抗压强度,矿渣微粉替代率为35%时28 d抗压强度较高,矿渣微粉替代率为25%时90 d抗压强度提高较多,且糊精浓度为12%的试样90 d抗压强度高于35%的。其中强度最大的是SS3-1-1组即矿渣微粉替代率为25%、糊精浓度为16%、砂含量为900 g并添加激发剂时其28 d抗折和抗压强度分别为0.62 MPa和3.95 MPa,90 d抗折和抗压强度分别为1.21 MPa和8.31 MPa。

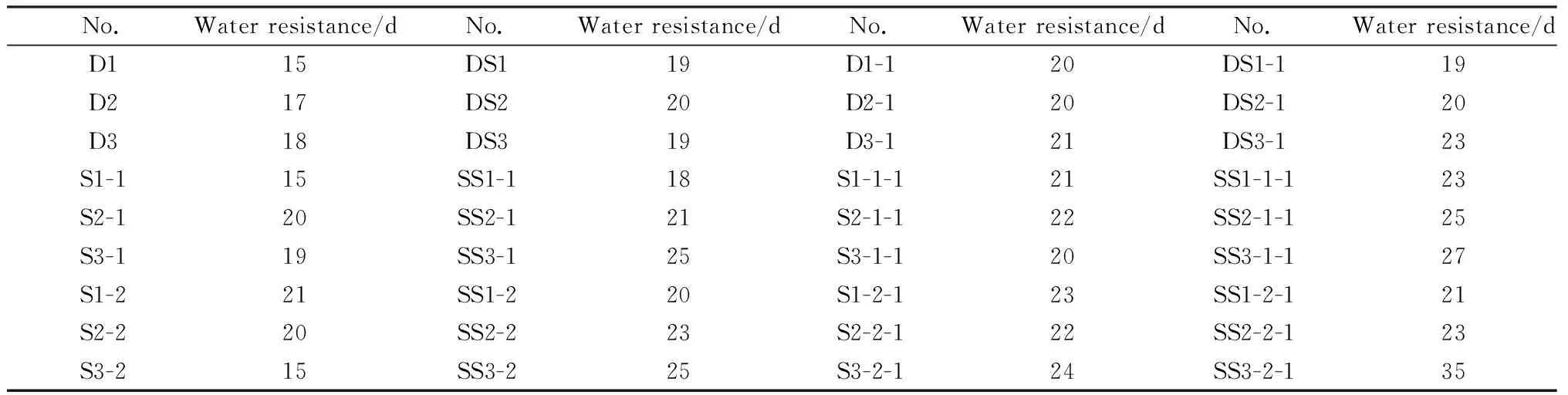

2.2 耐水性能

每组试样耐水性能试验结果见表3。由表3可知有激发剂的复合胶凝材料耐水性能普遍比无激发剂的好,矿渣微粉替代率高的普遍比低的耐水性好,有激发时糊精浓度越高其耐水性越好,砂含量少的耐水性能较好,其中SS3-1-1组耐水性能达27 d。

表3 耐水性能试验结果Table 3 Results of water resistance

3 胶凝体系的反应机理探讨

石灰浆中的氢氧化钙从空气中吸收二氧化碳而凝结硬化,加入强度较好、渗透性强的糊精溶液,在调控碳酸钙晶核生成[22]的同时,其羟基可通过静电作用吸引Ca2+,加快了碳酸钙晶体成核与生长,但氢氧化钙的碳化过程比较缓慢故前期强度较低。用有活性的矿渣微粉替代部分石灰,并引入碱性激发剂,会得到以下结果。其一,部分石灰凝结固化;其二,矿渣微粉中含大量活性CaO、SiO2和Al2O3,在强碱和硅酸钠激发下生成水化硅酸钙凝胶、水化铝酸钙凝胶等;其三,加入的硅酸钠一部分与氢氧化钙反应生成硅酸钙凝胶,使该胶凝物质进行了多方位凝结硬化,加快了固化速度,多种水化产物在糊精参与下包裹连接,脱水缩聚,形成较致密的结构,从而提高其力学性能和耐水性能。

4 结 论

(1)添加硅酸钠激发剂和减少砂含量均可提高胶凝材料强度。

(2)有激发剂且砂含量为900 g时,均提高了抗压强度,且随糊精浓度的增加而提高,矿渣微粉替代率为35%时28 d抗压强度较高,矿渣微粉替代率为25%时90 d抗压强度提高显著,且糊精浓度为12%的试样90 d抗压强度高于35%的。

(3)糊精浓度为16%、矿粉替代率为25%、砂含量为900 g且有激发剂的复合胶凝材料强度最好,其28 d抗折和抗压强度分别为0.62 MPa和3.95 MPa,90 d抗折和抗压强度分别为1.21 MPa和8.31 MPa,该复合胶凝材料也具有较好的耐水性能。