人工挖孔桩安全施工技术

2020-05-19张佳伟张小兵

张佳伟 张小兵

(1 中交水运规划设计院有限公司;2 中交一航局第五工程有限公司)

1 工程概况

桩基共44 根,0#、5#桥台桩径为1.2m,0#桥台16根,桩长15m;5#桥台12 根,桩长16m;1#~4#墩桩径为1.5m,共16 根,1#墩桩长19m,2#墩桩长18m,3、4#墩桩长20m。

2 工艺背景

2.1 自然条件与周边环境

⑴桥梁地处山谷,两侧为大挖方段,施工便道短期内难以打通。

⑵广西地区雨季长,有效作业时间短,且该桥处于关键线路上。

⑶经过实际调查,周围基本没有影响施工的环境因素。

2.2 管理规定与要求

2014 年11 月5 日,广西壮族自治区住建厅发布了《关于严格限制使用人工挖孔灌注桩的通知》桂建管[2014]87 号,本工程不在文件规定的禁止人工挖孔桩的10 种情况范围。

2.3 地质情况

人工挖孔桩施工前,应进行工程地质情况分析,为采取相应的安全施工技术提供依据。

⑴地表为第四系层覆盖,未见断层发育痕迹。桥址区属单斜构造,岩层产状为150°∠29°。

⑵地表水发育,冲沟内发育小河,水量受季节影响较大。地下水类型主要为基岩裂隙水。

⑶无溶洞、瓦斯、涌水等不良地质。

2.4 专家论证

通过对自然条件、周边环境和地质情况的调查分析及相关管理规定的研究,结合专家论证结果,判定现场可以进行人工挖孔桩施工。

3 安全风险分析

通过对现场实际施工情况检查,专家对事故发生的可能性、频繁程度、后果进行了打分并划定了危险等级,危险等级极高的事故类型依次为:高处坠落、起重伤害、坍塌和物体打击,施工过程将采取一系列安全施工技术避免危险等级极高的安全事故发生。

4 安全施工技术

4.1 孔口防护与软梯设置

4.1.1 孔口防护

孔口混凝土护壁高出地面30cm,四周设置0.8m 高的护栏,下雨时设置防护棚,且挖出的土石方应及时运离孔口,不得堆放在孔口周边1m 范围内,当天开挖完成后及时用带铁锁的盖子将孔口封闭。

4.1.2 软梯设置

设置软梯供作业人员上下,且施工作业人员必须佩戴安全带,孔内持续作业以2h 为宜,最长不得超过4h,应勤换孔内作业人员,轮换作业。孔口配合孔内作业人员要密切注视孔内的情况,不得擅离岗位,防止高处坠落事故发生。

4.2 起重装置设计

为防止发生起重伤害,起重作业前应选择合格的卷扬提升架,提升架上必须设置自动限位装置和防脱钩装置。为保证起重出渣过程的安全,应进行稳定性验算。根据实际使用的卷扬起重装置参数,以及吊桶、石渣和设备构件的重量,按1.65 安全系数进行设计计算,得到载重架上均匀布置10 个砂石袋(每个重70kg),即可满足要求。

4.3 护壁配筋

根据围岩稳定及渗水情况,控制每次开挖深度,地质情况良好时,现场每次开挖深度为1m,每开挖一节立即施作一节护壁,混凝土采用与桩基同标号的C30 混凝土,上部厚度为20cm,下部厚度为12cm,搭接8cm,过程中振捣密实,强度达到5MPa 即可拆模,若遇到土层渗水时,护壁混凝土中应掺加一定量的速凝剂。

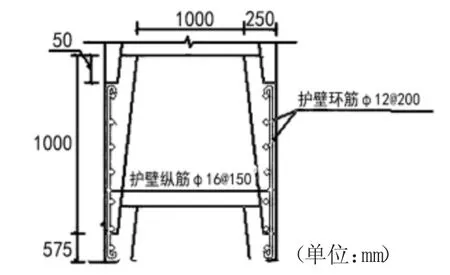

根据《建筑桩基技术规范》(JGJ 94-2008)[1]相关要求和围岩稳定情况,经过配筋计算,选择配筋方式为竖向钢筋为Φ16(HRB400)钢筋,环向间距为150mm,环向钢筋为Φ12(HRB400),螺距为200mm,两节护壁之间通过Φ16 主筋上节护壁深入下节护壁57.5cm 进行连接。护壁配筋如图1 所示。

图1 护壁配筋图

4.4 爆破技术控制

结合专业爆破公司出具专门的人工挖孔桩爆破施工方案,根据围岩特性合理进行爆破技术控制,主要有以下几点:

⑴严格按照《爆破安全规程》(GB 6722-2014)[2]施工作业,采用单孔、单个控制爆破,做到多钻孔、少放药、放小炮。

⑵经过爆破试验确定使用2 号乳化岩石炸药,炮眼直径为35mm,深度为1.2m。

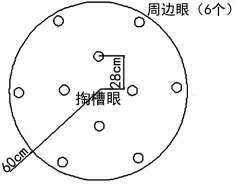

⑶布置6 个周边眼和4 个掏槽眼,其中掏槽眼距离桩基中心28cm(见图2);若岩层特性变化较大时,可调整炮眼间距和个数(如进入中风化岩层,则适当增加掏槽眼个数,加密周边眼)。

图2 爆破参数设置图

⑷爆破前用橡胶传带盖住炮口,用5mm 钢板盖在上面,盖板与孔口之间留有5cm 间隙,然后用4 张橡胶传带盖在钢板之上,再用沙包压着钢板,对炮口进行全方位覆盖,防止飞石。

⑸起爆后马上恢复交通,并检查是否有盲炮、拒爆现象,若发现应立即切断电源,报告爆破技术负责人进行安全排除。

⑹爆破完成后通风15min,并进行毒气检测,确定无危险后方可进行出渣施工。

4.5 孔内防护罩方案比选

4.5.1 常规防护方法

常规的孔内防护罩是在护壁上设置木板或钢板制作的半圆形水平防护罩,以遮盖桩孔水平面一半,并通过两侧钢丝绳使防护罩随桩孔挖深逐步下移,使其保持在距作业面大约3m 处。但该方案存在如下不足之处:

⑴支撑面有限,一般在5cm~8cm;

⑵稳定性不高,在坠物连续冲击下,防护罩易发生水平移动,导致作业人员受到打击伤害;

⑶只遮挡桩孔面积的一半,存在坠物从另一侧掉下、滚落,造成人员伤害;

⑷安装不方便;

⑸无防飞尘、颗粒装置。

4.5.2 改进方案

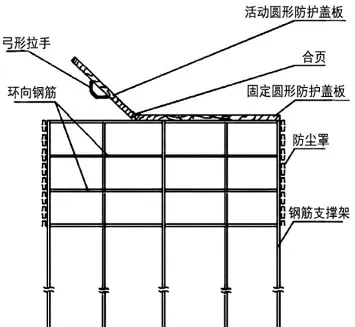

结合专家建议,对原有防护罩方案进行改进。在开挖深度超过5m 时,工人下孔前先将防护罩放入井内,作业人员打开活动盖板进入孔底,随手关上活动盖板。孔内作业人员把土石装满吊桶后,给上部操作人员一个信号,并推开活动盖板,在工人移动到固定盖板下面后,吊桶再升起并盖上活动盖板。在施工过程中,孔底作业人员一直处于防护罩下,即使有石块等杂物掉落下来,也会被圆形防护盖板抵挡,不会造成孔内作业人员的身体伤害,防护罩主要包含以下7 部分(见图3)。

图3 防护罩设计图

⑴圆形防护盖板:采用10mm 木板,直径比设计孔径小40mm;细分为两部分:固定盖板和活动盖板,二者通过3 个合页连接在一起,其中固定盖板与钢筋支撑架、横向分布筋绑扎在一起。

⑵钢筋支撑架:8 根HRB400Φ28、长为2.2m 的钢筋均匀地分布在圆形盖板的下面,与固定盖板绑扎,并通过横向分布筋、环形钢筋焊接连接成一个整体,整个系统比操作人员高0.5m。

⑶环向钢筋:采用HRB400Φ18 钢筋,环向间距为10cm,为方便挖土作业,距离孔底约1.5m 高的范围不设横向环筋。

⑷横向分布筋:钢筋支撑架上部,固定盖板下部设4 道Φ28 钢筋,以保证有足够的保证支撑强度。

⑸防护密目网:在钢筋支撑架上部侧面设置高度500mm 防护密目网,并用彩条布包裹在钢筋支撑架上,以达到防止细微沙尘进入操作工人眼内的目的。

⑹弓形拉手:设置在活动盖板下面,方便工人打开和关闭活动盖板。

4.5.3 应用效果分析

与原有防护罩方案相比,改进型防护罩克服了半圆形防护罩稳定性不足、安全防护空间有限的缺点,在开挖、出渣等环节对工人进行了有效的安全防护,同时通过设置防护密目网,有效地改善了孔内的作业环境,使用过程中未出现任何安全事故。

不足之处是防护罩通过主筋直接座在孔底岩面上,在开挖过程中由于底部岩面凹凸不平,常出现防护罩倾斜的现象,后期通过在主筋下方焊接底托的方法得以改善。

5 取得的经验成果

⑴确定采用人工挖孔桩工艺前,应进行自然条件和周围环境调查,查阅所在地区有关人工挖孔桩的管理文件,进行工程地质分析和专家论证,确定采用该工艺的可行性,从源头上保证施工作业安全。

⑵通过安全风险分析确定危险等级极高的事故类型,便于采取有针对性的安全防护技术。

⑶做好孔口安全防护并设置软梯供作业人员进入孔底作业,避免高处坠落事故。

⑷选用有自动限位和防脱钩装置的卷扬起重机,并进行稳定性验算,防止出现起重事故。

⑸根据围岩情况调整每次开挖进尺量,开挖一节即进行护壁防护一节,并根据围岩完整性和渗水情况调整配筋。

⑹在充分听取专业爆破公司建议的基础上,合理进行爆破技术控制。

⑺使用改进型防护罩代替半圆形防护罩,充分保证作业人员在挖孔、出渣过程的安全。

6 结束语

人工挖孔施工过程中,在做好一系列常规安全防护措施的基础上,通过认真研究相关管理要求,进行地质分析、起重装置稳定性验算、防护罩比选与改进及合理进行爆破技术控制,极大地提高了桩基开挖施工的安全系数,在施工期间未发生安全事故。