分段柔性连接的植物纤维增强水泥管受力特性数值分析

2020-05-19沈旭东郑永卫张宏伟

沈旭东 郑永卫 张宏伟

(1 浙江省交通规划设计研究院有限公司;2 东南大学交通学院)

0 引言

长期以来,公路工程中的管道大都使用混凝土管,混凝土管道由于技术成熟,造价低廉,而且刚度较大,一直是管道结构的首选材料。但是根据调查表明,目前正在使用的混凝土管道存在一些比较普遍的问题:使用寿命较短,多数混凝土管道在使用2~3 年后即出现程度不同的各种病害,在洪水期间成为公路管理部门的忧患;由于混凝土管节之间大多采用刚性接头,当其遭遇路基沉降时,容易产生错口而导致漏水,甚至损毁公路,或者形成路基坑洞,造成严重后果。

植物纤维增强水泥管是以有机、无机纤维为增强材料,选取特种高标号水泥为凝胶材料,采用抄取工艺,经制管机层层加压卷制成型的非金属管材。国外使用天然的有机纤维做水泥增强材料始于20 世纪初期。1988 年3 月香港汇奇企业(中国)有限公司、洛奇(香港)有限公司和新加坡ACOTEC 公司来京举行了一次植物纤维混凝土板的技术座谈会,这次座谈会开启了我国研究植物纤维混凝土的先河[1]。

目前对于针对于植物纤维增强水泥管在运营期间的受力特性的研究较少。该文依托浙江省S302 丰茂半岛连接线工程中某一处的8 根管涵,每根管涵内径为400mm,外径为438mm。管节间采用内嵌橡胶圈的柔性接头连接。通过有限元的手段建立管土相互作用的模型,研究分析了在某种工况下管涵的受力变形特点,为植物纤维增强水泥管在公路工程中的合理应用提供理论基础与依据。

1 管体构件基本力学属性

1.1 理论模型

除了基体材料和纤维材料的物理属性以外,纤维增强复合材料的力学性能,还与纤维的体积分数、长径比和纤维排列方式等多种因素有关[2-3]。目前有多种模型用于模拟该种材料的力学特性。对纤维增强复合材料的模量预测的理论有:考虑了纤维取向和体积分数的Halpin-Tsai 半经验方程,Eshelby 等效夹杂理论,自洽法,Mori-Tanaka 方法[7];剪切滞后模型及修正的剪切滞后模型[9]和有限元方法等[4-7]。

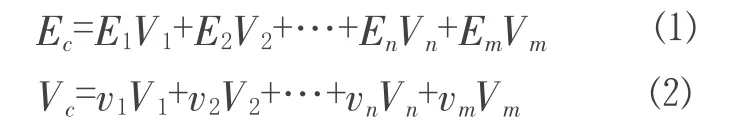

本研究采用的是Michael W. Hyer 在Stress Analysis of Fiber-Reinforced Composite Materials 中提出的材料强度模型。材料强度模型也被称为混合规则模型。该模型依赖于所谓的晶胞。为了探究复合材料的弹性模量与泊松比,考虑研究其从单层纤维增强材料切下的截面,该截面由纤维和集体的并排交替区域组成,且纤维以平行阵列排列。纤维增强材料的弹性模量与泊松比为:

式中E1到En为不同纤维的弹性模量,v1到vn为不同纤维的泊松比。V1到Vn分别为它们的体积分数。Em、vm为基体弹性模量和泊松比,Vm为其体积分数。

1.2 弹性模量、泊松比与密度

根据材料强度理论,该种管涵所使用的纤维增强水泥材料的弹性模量与泊松比可由式⑴、⑵得到。管体密度采用实验的方法,得到多个同种标准试件的质量和体积,计算单个试件的密度,再通过取平均值的方法得到该种材料的密度。植物纤维增强水泥材料弹性模量为17800MPa、泊松比0.16 以及密度1.6g/m3。

2 管体的有限元模拟

2.1 管体- 土体有限元模拟的实现过程

本文采用大型通用有限元软件ANSYS 进行模拟。本研究考虑到管体与土体在力学属性上的差异性,根据管体与土体在不同方向上的相互作用情况,将《公路桥涵地基与基础设计规范》JTG D63 附录P 中相关内容以及American Petroleum Institute (API)推荐的规范公式结合起来,在管体表面建立了三个方向的土弹簧来模拟管-土接触作用,分别为模拟法向土压力的环向土弹簧,模拟管轴方向摩擦力的轴向土弹簧,模拟横截面切向摩擦力的切向土弹簧。

其中,环向土弹簧采用采用LINK10 单元来模拟环向土弹簧。LINK10 单元称为3D 仅拉或仅压单元,是一个轴向仅受拉或仅受压的杆单元。该单元每个节点有3个自由度,即沿节点坐标系x,y,z 三个方向的平动位移。考虑到土体对管体无法产生拉力作用,将LINK10 单元选项设置为仅受压。根据实际工程条件,该管涵周围的土体为半坚硬粘性土,按照规范其m 值近似取为25000KN/m4。经计算,每根环向弹簧的刚度经计算取为8631.075N/mm。

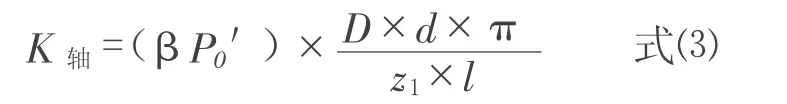

对于轴向土弹簧和切向土弹簧,考虑利用API 中推荐的规范公式:

其中,D 为管涵的平均直径,d 为每层弹簧的间距,z1为土体切向极限摩擦力所对应的极限切向位移,此处按API 建议取0.00254m,P0' 为有效土压力,此处按γ×h 计算,β 查表取0.37。最终计算结果为每根轴向弹簧刚度为1252.77N/mm。考虑到土体对管体表面的摩阻作用大致相同,切向弹簧单元刚度近似取值与K轴相等为1252.77N/mm。图1 为有限元模型中管体表面三个方向的土弹簧,每根弹簧在其远端节点约束其所有自由度。

图1 管体表面土弹簧

另外,由于管节之间的连接装置为柔性接头,即在与管体材料相同的套管内壁的两端位置处内嵌橡胶圈。在有限元中直接根据实际情况模拟该柔性接头,分别建立套管及橡胶圈并将两者接触部分按共节点的方式处理。

图2 管体截面单元划分

2.2 静力荷载作用有限元模拟加载及结果

在建立了具有管体-土体相互作用关系的有限元模型后,考虑对模型施加某一静力荷载工况下的荷载效应,以模拟管体在工作状态下的受力特点。同时为了形成普通混凝土管涵与植物纤维管涵的对比,建立了相同长度按照实际工程尺寸的普通混凝土管涵有限元模型并施加相同的荷载效应,从而分析植物纤维管涵的工程优势。

由于管涵在实际状态下受到的荷载由路面路基再经过土体传递至管涵表面,传力机理较为复杂。此处仅考虑上半部分管体受到土体的压力,使用《土质学与土力学》中介绍的角点法,将车辆荷载中每个车轮的荷载视为矩形竖向分布荷载,计算出管体表面几个关键位置处的应力值,这里由于篇幅原因不做详细介绍。通过这些关键位置的应力值推断受力管节表面整体的应力分布。加载效果如图3 所示。

图4、图5 为该荷载工况下管涵位移以及应力分布。普通混凝土管涵采用同样的加载方式,由于篇幅限制加载结果省略。

图3 有限元加载

图4 管涵位移

图5 管体z 轴方向(轴向)应力分布

表1 为植物纤维管涵与普通混凝土管涵应力水平对比。

从表1 中可以看出普通钢筋混凝土管整体的应力水平约为植物纤维增强水泥管的1.7 至1.8 倍之间。即在相同的荷载条件下,植物纤维增强水泥管中的应力水平较为安全。这是植物纤维水泥管相较于普通钢筋混凝土管涵的优越之处。

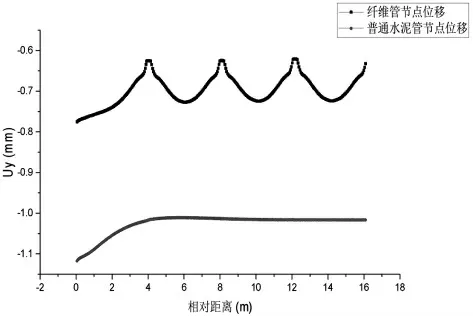

该种植物纤维管涵除了使用材料的创新性,管节之间的柔性接头连接也是一种新型技术的应用。为了定量地验证这种柔性接头在实际工作状态下对接头附近管体位移的影响,在模型中提取植物纤维管涵有限元模型两个管节连接处(接头部位)以及接头两侧一段长度范围内最上部的一组节点的竖向位移值。相应的,提取普通混凝土管涵对应位置最上部节点的竖向位移值,导入到origin2015 中作出节点位移曲线(图6),其中上方曲线为植物纤维管节点位移,下方曲线为普通混凝土管节点位移。

图6 普通混凝土管与植物纤维管节点位移对比

从图6 可以明显地看出,纤维管的总体位移比混凝土管涵的总体位移小0.3mm 到0.5mm。这是由于纤维管的密度小于混凝土管的密度的原因。更为重要的是,纤维管在接头及两侧位置节点的位移值呈现明显的对称折角。这说明在相同的工作状态下,由于纤维管柔性接头的构造形式,接头位置有一定的变形弯折能力。在遭遇地基不均匀沉降时,这种变形能力成为保证接头位置不出现破坏的重要因素。而由于混凝土管涵大多采用刚性接头,即接头与所其的连接管涵在受力时几乎不会发生相对变形,遭遇接头位置不均匀沉降时,接头与管体接触位置可能会引起较大局部应力而导致开裂甚至破坏。

3 结论

本研究通过有限元模拟,对多段柔性连接的植物纤维管涵进行分析,得出以下结论:在工作状态下植物纤维管的应力状态相比于普通混凝土管更为安全。且节段间的柔性接头能与所连接的两侧管体发生相对折角,该特点保证了管体在遭遇地基不均匀沉降时,接缝的薄弱位置不易发生破坏,是一种良好的工程优势。