城市地下PVC-U 塑料排水管道标准状态下变形失效试验研究

2020-05-19蔡丹阳朱艳峰黄窈婷

蔡丹阳 朱艳峰 黄窈婷

(广州番禺职业技术学院)

地下管线属于隐蔽工程,数量庞大且种类繁多。随着PVC-U 排水管材的大量使用,损坏和缺陷情况也日益增加。目前《城镇排水管道检测与评估技术规程》(CJJ181-2012) 对PVC-U 排水管道的变形缺陷划分与管材实际运营状态存在较大偏差,不利于管道变形修复预处理工程成本的控制和技术发展。为给出更为准确的变形缺陷和健康状态判断依据,对PVC-U 地下排水管道的变形失效状态进行更深入的研究显得尤为重要。本文针对目前城镇地下排水管网大量应用的几种PVC-U 管材,进行标准状态下的变形失效试验研究,并对其承载力状态进行分析,其研究结果将为《城镇排水管道检测与评估技术规程》的进一步修订提供理论依据与技术支持。

1 试验材料与方案

1.1 试验材料

PVC-U 塑料排水管道标准状态下的试验采用目前广州市地下管网中应用较多、不同的厂家的三种管材,分别记为管材L、X、H。选用的管段公称直径均为DN=200mm,管段长度取L=300mm。管材的编号及具体参数如表1。

1.2 试验方案

本试验采用CMT5105 型电子万能材料试验机,在室温25℃下进行。放置管段使其轴线平行于万能试验机的平板,使管段轴线的中点垂直于负荷传感器的轴线,以恒定的加载速率5mm/min 在垂直方向压缩管段,如图1 所示。管段处于标准状态,即除了压缩方向无其他侧限。

表1 三种PVC-U 管材的编号及参数

图1 管段压缩方向

通过更换万能试验机上压盘尺寸(如图2),分别对管段施加三种不同形式的荷载,即:平板荷载、条形荷载及点状荷载,得到不同环刚度下PVC-U 管道的变形失效过程及承载力情况。

图2 万能试验机上压盘尺寸

2 管段变形失效模式

2.1 两类变形失效模式

管段变形失效实验表明,不同环刚度下PVC-U 塑料排水管道标准状态下变形失效模式可分为大变形破坏模式与裂纹破坏模式两类。

2.1.1 大变形破坏模式

当管材的基体材料为塑性材料时,管段的变形失效模式为大变形失效模式。以L 型管材在条形荷载作用下的破坏为例,如图3(a-f)所示,图中变形率的定义为[1]:

变形率=(管内径-变形后最小内径)÷管内径×100%

图3 塑性材料基体条形荷载作用下管段失效破坏过程

管段横截面初始形状为圆形(图3(a)),受压后变为椭圆形,当变形率增加至大约38%,在管段的上下两侧,即管段与上压盘和下压盘相接触的部分,出现管壁的翘曲(图3(b)),随着荷载的增加,管壁翘曲程度和范围持续增大(图3(c)),直至上下两侧管壁相接触(图3(d))。在上述压缩变形过程中,管壁未发生任何破裂和剥落。卸载后管段发生回弹,变形率瞬时恢复至65%,最终恢复至74%(图3(e))。试验表明,当加载形式为板载时,管段可被压缩至上下两部分被展平而相贴,如图3(f)所示。由于试验中管段可以产生非常大的弹塑性变形,因此称之为大变形破坏模式。工程中,此类管材建议采用顶管法进行非开挖修复[2]。

2.1.2 裂纹破坏模式

当管材的基体材料为脆性材料时,管段的变形失效模式为裂纹失效模式。以X 型管材在条形荷载作用下的破坏为例,如图4(a-f)所示。

图4 脆性材料基体管段条形荷载作用下裂纹破坏过程

管段初始截面形状为圆形,受压缩后,在小于5%的变形率范围内截面形状为椭圆形,随后管段上侧出现一条贯穿整个管段且平形于轴线的纵向裂纹,随着变形率的增大,在管段的下侧、左右两侧同时出现贯穿整个管段的纵向裂纹,对应的变形率分别为9%(图4(b))、22%(图4(c))。裂纹出现后,管段截面变为四瓣相连的圆弧,但彼此并未断开,仍能继续承受一定荷载(图4(d)、4(e)),直至四瓣圆弧断开完全丧失承载力(图4(f)),卸载后管段坍塌散开。在上述压缩变形过程中,管壁在大于5%变形率时开始产生脆性裂纹,其他工况受压后裂纹出现的时刻与顺序各异,但均会产生三至四条裂纹。由于脆性材料基体管段受压失效的主要原因是裂纹的产生,均因管壁沿裂纹断开而坍塌破坏,因此称为裂纹破坏模式。工程中,此类管材建议采用光固化修复[3]。

2.2 变形失效模式的分析

不同管材在不同形式荷载作用下的变形失效模式如图5 所示。三种工况下,L 型管材的变形失效模式均为大变形破坏模式。X 型和H 型管材均为裂纹破坏模式。在之前的工作中[4],笔者分析了目前市场上大量应用的数种PVC-U 管材的本构关系,L 型管材的基体材料为1#材料,即塑性材料,有明显屈服点、变形能力强;X型和H 型管材的基体材料分别为2#和3#材料,均为拉伸强度低、变形能力弱的脆性材料。因此,管道的变形失效模式主要取决于管材基体材料的性质,与加载形式无关。

图5 三种工况下管材变形失效模式

3 管段承载力- 变形率关系

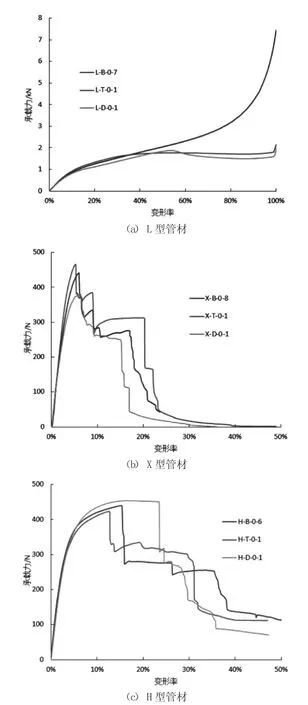

管段承载力-变形率关系在不同的管材中呈现不同特点。本试验中L、X、H 代表三种管材,荷载形式包括板载(B)、条载(T)、点载(D),侧限条件为标准状态(0)。

3.1 L 型管材承载力- 变形率关系

L 型管材承载力与变形率的关系曲线如图6 (a)所示。板载作用下:承载力-变形率曲线在初始阶段的短暂匀速上升后进入长时间的缓慢上升过程,随后进入一个加速上升的阶段,直到管段内壁发生接触,最大承载力可达7454N。管段内壁上下相贴合后,其承载力会持续上升,但此时管段已经完全失去流通能力,故本文并不考虑。条形荷载作用下:承载力-变形率曲线在初始阶段的短暂匀速上升和随后的缓慢上升后,进入一个平台阶段,承载力保持稳定。平台阶段的承载力均值为1774N。管壁上下接触后由于管段基体材料的压缩,承载力亦会持续上升,同理,此时管段已失去流通能力,不预考虑。点载作用下的承载力-变形率曲线与条载下的曲线接近,不同之处在于,变形率在53.5%左右时承载力达到峰值,经历了小幅度的下降后方进入平台阶段。试验表明,承载力-变形率曲线在变形率53.5%时出现了变化。平台阶段的承载力均值为1558N。

3.2 X 型管材

X 型管材的变形模式为裂纹破坏模式。在板载、条载和点载三种不同荷载作用下,其承载力-变形率曲线规律相同,如图6(b)所示。曲线在接近匀速上升后很快达到峰值,平均值为429N,随后曲线呈现阶梯状下降,每次骤降都伴随着一条纵向裂纹的产生。例如,管段X-T-0-1 曲线中有4 次骤降,分别出现在变形率为5%、9%、21%和22%时,与管段纵向裂纹的出现相对应。因管段材料及壁厚并不十分均匀,使左右两侧裂纹对应承载力骤降时的变形率有1%的误差。不同试件曲线骤降的位置,即裂纹出现的时刻有差异,但均会有三至四条贯穿裂纹。裂纹出现后管段并未完全丧失承载力,仍能承受承载力峰值10%左右的荷载,随后缓慢下降至管段坍塌,彻底丧失承载力。

图6 三种管材的承载力- 变形率曲线

3.3 H 型管材

H 型管材的变形模式为裂纹破坏模式。在三种不同荷载作用下的承载力-变形率曲线规律相同,均呈现出阶梯状下降,与X 型管材相似,曲线骤降处均伴随一条裂纹的出现。但与X 型管材不同的是,H 型管材的承载力-变形率曲线在出现第一个骤降前,有一小段平台阶段,承载力平均值约为436N,且管段彻底丧失承载力时的变形率较高,为48%。出现差异的原因是X、H 两种管材基体材料的本构关系有差别,两者的本构模型虽然均可简化为非线性粘弹性,但3#材料的拉伸曲线有一小段平台段,其断裂应变约为2#材料的2 倍。

4 结论

通过对三种目前城镇地下排水管网大量使用的PVC-U 管材进行标准状态下变形失效状态与承载力试验研究,可以看到,由于管材基体材料的不同,其失效破坏状态模式可分为大变形破坏模式与裂纹破坏模式两类,两类管材的承载力-变形率曲线规律与变形破坏过程相对应。即使同为脆性基体材料,由于本构关系的不同,其承载力-变形率曲线会略有差异。但总体可以看到,塑性材料基体的管材,直到丧失流通能力,管壁都未发生任何破裂和剥落,且卸载后,可恢复较大变形,对于此类材料的管材,管道非开挖修复工艺倾向于选择顶管法;脆性材料基体的管材,在变形达到管径大约不到四分之一时,已出现贯穿整个管段的纵向裂纹,变形达到管径大约二分之一时,管道已完全丧失流通能力与承载力,对于此类材料的管材,管道非开挖修复工艺倾向于选择光固化修复。由于不同基体材料管道变形与失效模式的不同,建议《城镇排水管道检测与评估技术规程》(CJJ181-2012) 中对管道的变形缺陷划分方式与健康状况评估进行区别对待,以利于管道非开挖修复成本的控制与修复方法的选择。