SiO2气凝胶/发泡水泥基复合材料的微观结构及性能

2020-05-19曹家豪李亚静刘洪丽李洪彦

曹家豪,李亚静,刘洪丽,潘 华,韩 雪,李洪彦,李 婧

(1.绿色建筑材料国家重点实验室,北京 100024;2.天津城建大学材料科学与工程学院,天津 300384)

0 引 言

目前,我国推行绿色环保、节能降耗的策略方针,新型建筑节能材料已成为新的研究领域。发泡水泥是一种多孔材料,由胶凝材料[1-3]、掺和料[4-6]、促凝剂[7-9]、发泡剂[10-12]、稳泡剂[13-17]等按一定比例混合组成[18]。其中发泡剂是制备发泡水泥的重要组成部分。常用的发泡剂主要有表面活性剂、蛋白质、金属粉末和双氧水(H2O2)[19-24]。发泡水泥具有质量轻、导热系数低、抗震性能好、耐火性好、隔音性能好、无毒害等优点[25-26],这些优越的性能非常符合建筑节能的要求,使得发泡水泥近些年在建筑保温、建筑结构和道路建设等领域中的应用逐渐增多[27-30]。

SiO2气凝胶是一种纳米粒子相互交联形成的具有三维网状结构的非晶态材料,气凝胶的出现,实现了人们对超轻、绝热固体材料的追求。Jais等[31]首先做出尝试,采用稻壳灰制得SiO2气凝胶之后,将7%的水泥替换为气凝胶,制得的砌块没有产生明显的强度降低,但导热系数降低了50%。Kim等[32]在气凝胶的添加量为水泥质量的2%时,发现砂浆导热系数降幅高达75%,但力学性能损失较高。SiO2气凝胶单独作为一种轻骨料使用,只有在添量较高时,才能达到使用要求的节能效果,这不符合节能降耗的策略方针。随后Hanif 等[33]将SiO2气凝胶与粉煤灰空心微珠共同作为轻骨料,以水泥为粘结剂,聚乙烯醇纤维用于改善水泥基复合材料的力学性能,导热系数最低为0.319 W/(m·K)。Buratti等[34]将气凝胶以90%的比例与天然石膏进行复合,复合材料导热系数降至0.050 W/(m·K),进一步增加比例最低可至0.015 W/(m·K)。

针对SiO2气凝胶/发泡水泥基复合材料,目前大多数研究还很片面,对其系统性研究仍很缺乏。本研究以水泥和粉煤灰的混合物为胶凝材料,H2O2为发泡剂,采用外掺法制备SiO2气凝胶/发泡水泥基复合材料,并系统研究了复合材料的微观结构、导热系数以及稳泡剂、水胶比、H2O2添量、温度、SiO2气凝胶添量对复合材料密度和抗压强度的影响。

1 实 验

1.1 实验原料

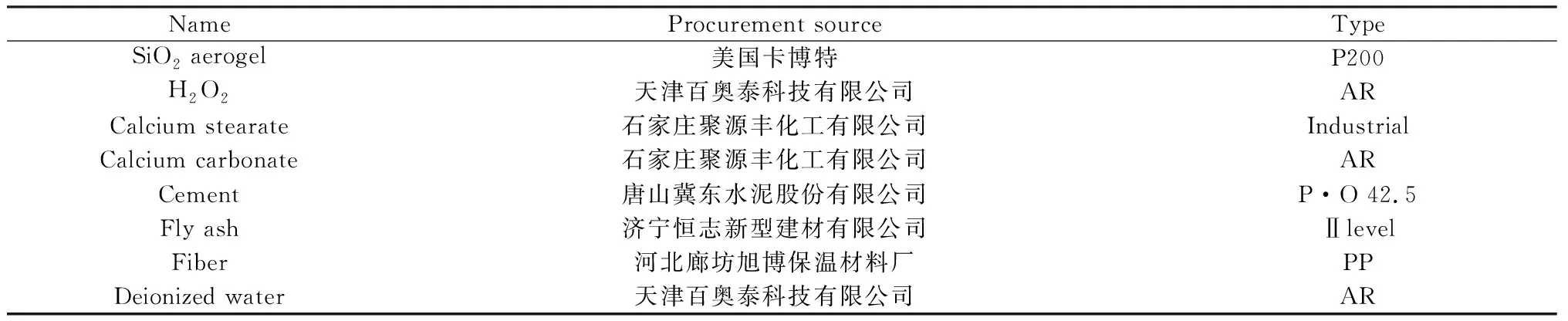

实验原料见表1。

表1 实验药品一览表Table 1 List of experimental chemicals

1.2 实验方法

胶凝材料为水泥与粉煤灰的混合物,比例为2∶1,水胶比为0.6。在实验开始前将所有物料在恒温箱中加热到所需温度。将胶凝材料与水、纤维、硬脂酸钙、碳酸钙共混搅拌均匀,缓慢加入SiO2气凝胶,待料浆表面无明显悬浮气凝胶颗粒后,加入H2O2,以1 000 r/min的速度搅拌30 s,倒入模具中,在室温下静待发泡完成,待水泥基具有一定强度后,即可进行切割。脱模后在(20±2) ℃,95%相对湿度的条件下养护7 d以上,随后取出进行测试。

1.3 表征方法

(1)扫描电子显微镜(SEM)

采用日本JEOL JSM-7800F型扫描电子显微镜观察气凝胶/发泡水泥基复合材料的微观形貌,将导电胶粘接在铜制底座上,随后将样品粘贴在导电胶上,干燥后进行60 s喷金处理,最后将底座置入电镜中观察。

(2)导热系数

采用德国耐驰HFM 436 Lambda热流法导热分析仪,根据JGJ/T 70—2009制备300 mm×300 mm×30 mm的试样,测量复合材料的导热系数。

(3)密度

复合材料与气凝胶的密度可由式(1)得出。

(1)

式中,m为材料质量,可通过精密天平测量;v为材料堆积体积(m3)。

(4)机械性能

根据JGJ/T 70—2009制作砂浆。样品尺寸为40 mm×40 mm×160 mm,每组3块,浇筑成模24 h后拆模,在标准养护条件下养护28 d,取出后在60 ℃条件下干燥至恒重,冷却至室温后,测定砂浆抗压强度。

2 结果与讨论

2.1 SiO2气凝胶/发泡水泥基复合材料微观结构

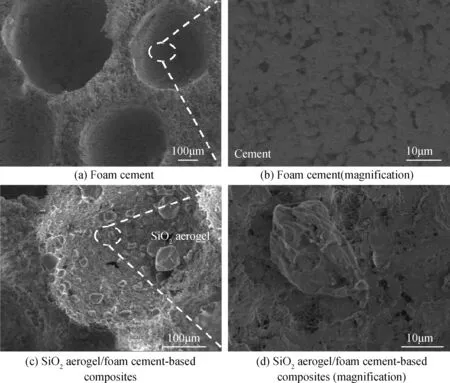

图1为发泡水泥与SiO2气凝胶/发泡水泥基复合材料的SEM照片。图1(a)中发泡水泥孔结构均匀,孔壁光滑;图1(b)为图1(a)进一步放大图,从中可观察到水泥中硅物质与钙物质反应形成的晶体水化完全,但气孔壁上有1~5 μm的裂缝,各晶体之间不是完全紧密结合。图1(c)中气凝胶颗粒均匀附着在气孔壁上;图1(d)为图1(c)进一步放大图,从中可观察到气凝胶颗粒周围的水泥水化产物以片状和针状物质为主,水化相对不密实,存在微米孔隙。这可能是由于粒径较小的气凝胶颗粒使得骨料比表面积剧烈增加,在骨料表面起包覆作用的浆料用量增多,起流动润滑作用的浆料相应减少,同时疏水性气凝胶可在水泥浆表面形成一个完整的疏水薄膜阻碍水分的流动,导致部分水泥颗粒无法充分水化。

图1 发泡水泥与SiO2气凝胶/发泡水泥基复合材料SEM照片Fig.1 SEM images of foam cement and SiO2 aerogel/foam cement-based composites

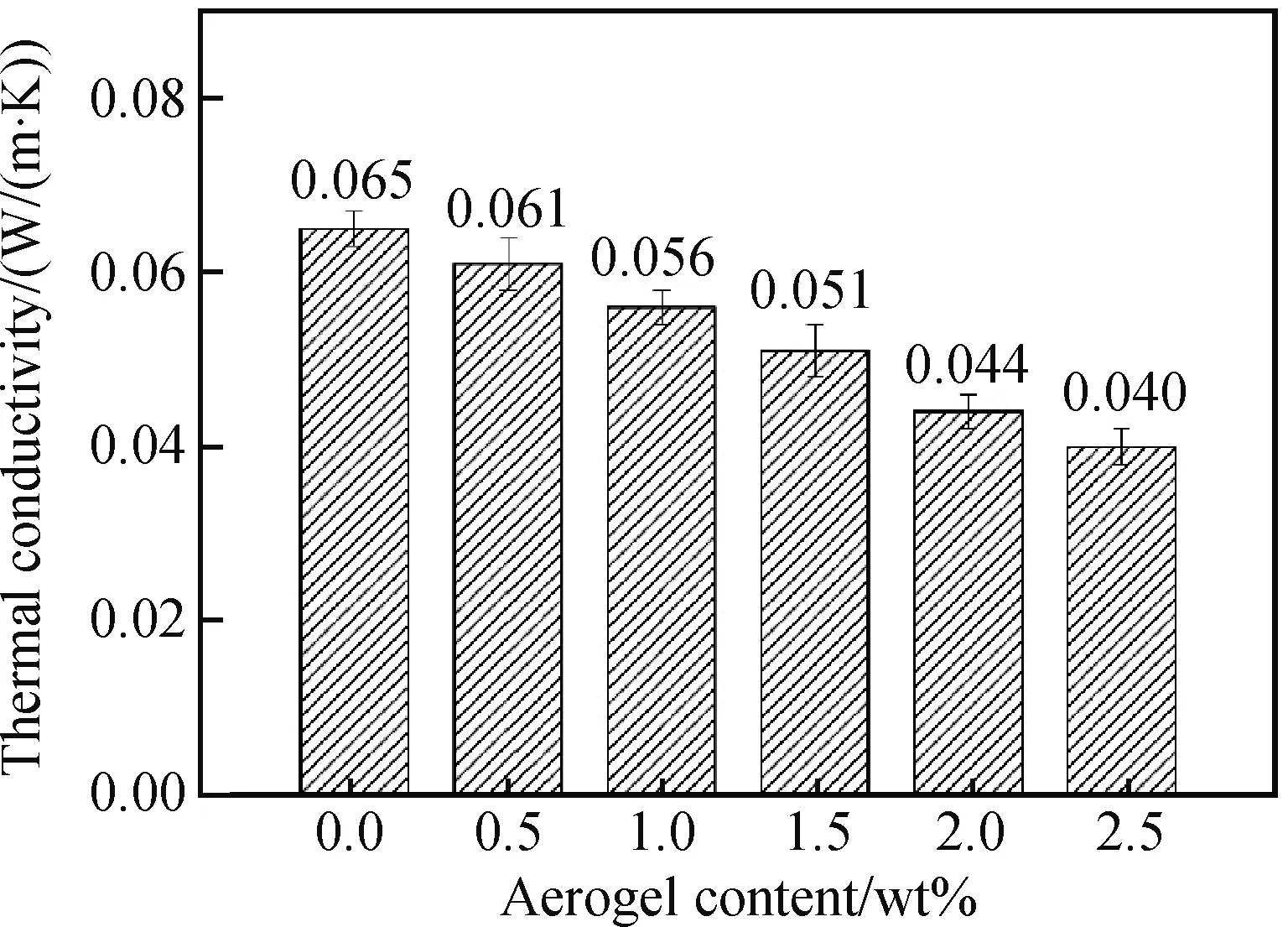

2.2 SiO2气凝胶/发泡水泥复合材料导热系数

图2为不同气凝胶添量的SiO2气凝胶/发泡水泥基复合材料导热系数图。由图2可知,SiO2气凝胶添量由0.0wt%增加至2.5wt%时复合材料的导热系数由0.065 W/(m·K)降低至0.040 W/(m·K),随着气凝胶添量的不断增加,复合材料导热系数不断降低。如前文所述,气凝胶颗粒均匀分散在发泡水泥气孔的孔壁上(图1(c)),保持自身多孔结构不坍塌的同时,还能发挥良好的保温隔热作用。因此随着气凝胶添量的不断增加,分布在孔壁上的气凝胶不断增加,对热传递路线的阻隔作用越发明显,最终表现为导热系数逐渐降低。

图2 SiO2气凝胶添量对SiO2气凝胶/发泡水泥基复合材料导热系数的影响Fig.2 Effect of SiO2 aerogel content on the thermal conductivityof SiO2 aerogel/foam cement-based composites

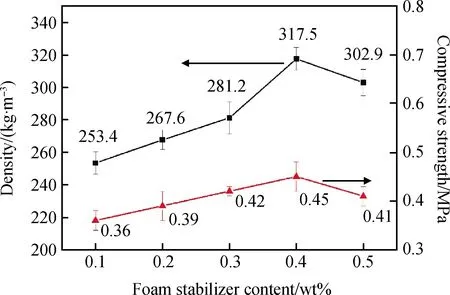

图3 稳泡剂添量对SiO2气凝胶/发泡水泥基复合材料密度和抗压强度的影响Fig.3 Effect of foam stabilizer content on the density andcompressive strength of SiO2 aerogel/foam cement-based composites

2.3 稳泡剂对复合材料密度和抗压强度的影响

为了使化学发泡产生的气泡能稳定存在于浆体中,一般需要使用稳泡剂,稳泡剂的作用为增加浆体粘稠度,提高液膜的机械强度与弹性,提高气泡液膜双层电子的分布密度,增强分子之间的粘结效应,使气泡更加不容易破碎,分布更加均匀。因此稳泡剂的使用对于发泡水泥的性能具有直接影响。

图3为稳泡剂硬脂酸钙不同添量对复合材料密度与抗压强度的影响(固定SiO2气凝胶添量为胶凝材料的1.5wt%)。由图3可知,当稳泡剂添量在0.1wt%~0.4wt%之间增加时,复合材料的密度由253.4 kg/m3增加至317.5 kg/m3,抗压强度由0.36 MPa增加至0.45 MPa。这主要是由于在稳泡剂添量较少时,浆体黏度不够,发泡过程中不断产生气体,难以在浆体中稳定存在导致小部分冒泡现象,且气泡孔径较大,复合材料强度较低。随着稳泡剂添量的增加,浆体黏度逐渐达到所需要求,孔径不断降低,液泡抗破坏能力不断增加,孔结构越来越均匀,抗压强度上升。当稳泡剂的添量超过0.4wt%时,密度与抗压强度开始降低,这可能是由于稳泡剂过多,对发泡产生了不利影响,浆体黏度过大对气泡壁的压力大于气泡增长的驱动力,产生了憋泡现象,气泡孔径不均匀。因此稳泡剂硬脂酸钙的添量不宜超过0.4wt%。

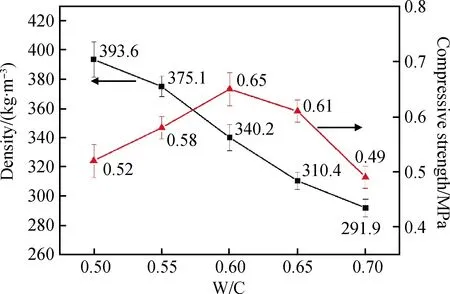

2.4 水胶比对复合材料密度和抗压强度的影响

图4为水胶比对复合材料密度与抗压强度的影响(固定SiO2气凝胶添量为胶凝材料的1.5wt%)。由图4可知,随着水胶比的增加,复合材料密度不断降低,由393.6 kg/m3降低至291.9 kg/m3,抗压强度先增加后减小,在水胶比为0.60处出现峰值,为0.65 MPa。这是由于水分的增加使得浆体流动度变高,发泡高度变大导致密度不断降低。当水胶比在0.50~0.60之间逐渐增加时,抗压强度不断增加,这是因为水胶比为0.50时,SiO2气凝胶颗粒的加入,大幅提升了轻骨料的比表面积,水分不足使得浆体过于粘稠,各种添料水化不均匀,发泡阻力过大产生了憋气现象,对孔结构的均匀性产生了不利影响。随着水胶比的增加,浆体和易性有所改善,各种填料分散均匀、水化充分,孔结构合理,复合材料抗压强度增加。当水胶比超过0.60时,浆体流动度过高,泡壁强度降低孔径增加,部分气泡形成穿孔;如果水胶比进一步增加,气泡难以在浆体中稳定存在,产生浆料下沉的分层现象,气泡冲出上表面形成贯穿缝,抗压强度反而降低。在日常的生产中,为便于施工通常水胶比较高,但多加入的水分无法参与水泥水化过程,只能在浆料中以游离水的形式存在,使得浆体凝结硬化的时间滞后于发泡过程,时间过长则会发生塌模现象;如果养护条件湿度不够,水分随着水泥硬化蒸发,它所占的空间则会成为连通孔,大幅降低复合材料的密实度与抗压强度。

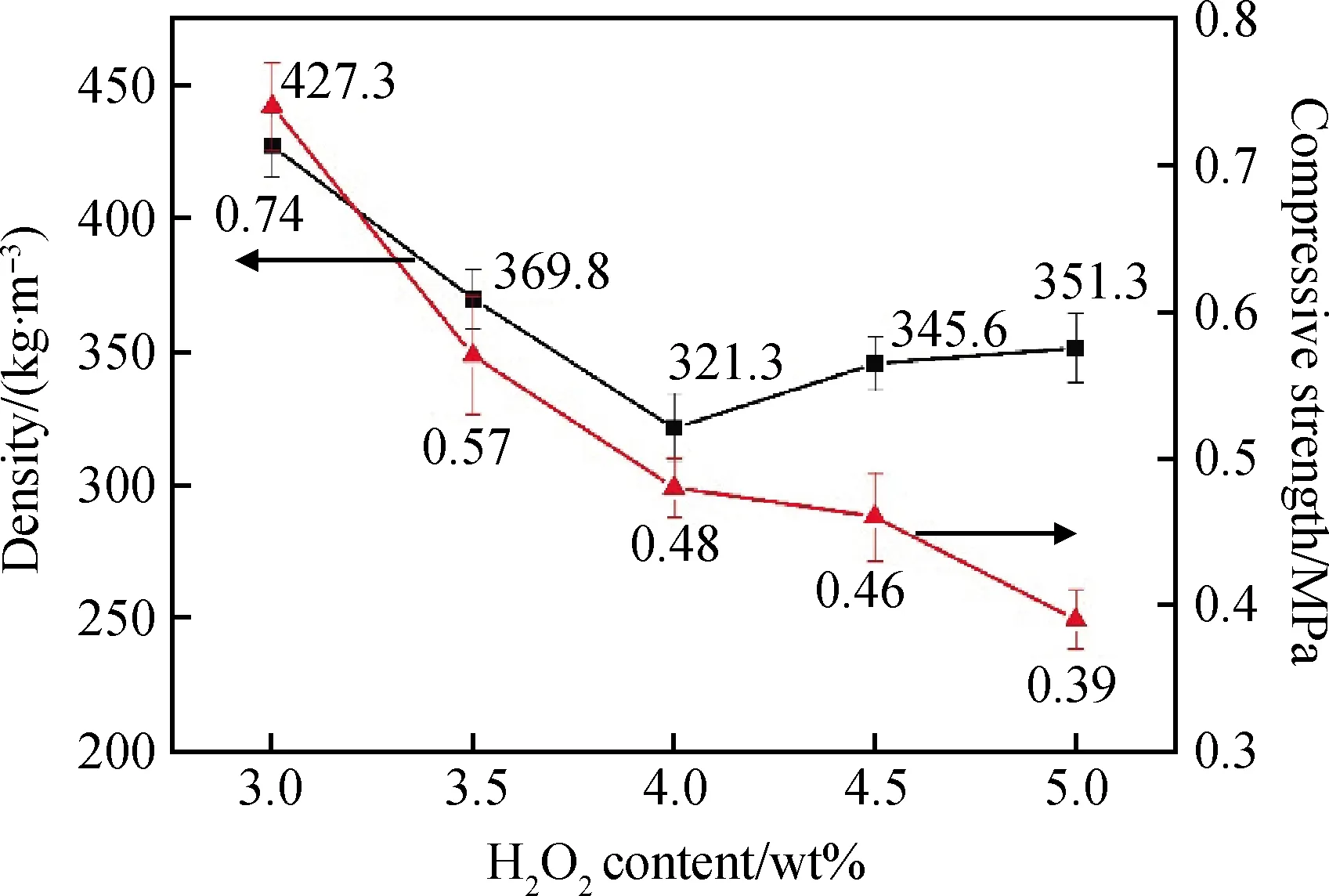

2.5 H2O2添量对复合材料密度和抗压强度的影响

图5为H2O2添量对复合材料密度与抗压强度的影响(固定SiO2气凝胶添量为胶凝材料的1.5wt%)。由图5可知,当H2O2添量在3.0wt%~4.0wt%内增加时,复合材料的密度由427.3 kg/m3降低至321.3 kg/m3,抗压强度由0.74 MPa降低至0.48 MPa。这是由于H2O2添量的增加使得复合材料发泡高度不断增加,同时H2O2在分解过程中不断释放出水分增加了水胶比,降低了复合材料的密度与抗压强度。

当H2O2添量在4.0wt%~5.0wt%内增加时,复合材料抗压强度继续降低,但密度随H2O2添量的增加而增加,这主要是因为发泡剂添量过多,H2O2产生的驱动力远高于浆体对气泡的压力,在试块表面发生了较为严重的冒泡现象,在试块内部,气泡冲破浆体的阻力开始相互融合形成穿孔,降低孔结构的均匀性,最终造成塌模现象。

图4 水胶比对SiO2气凝胶/发泡水泥基复合材料密度和抗压强度的影响Fig.4 Effect of water-binder ratio on the densityand compressive strength of SiO2 aerogel/foamcement-based composites

图5 H2O2添量对SiO2气凝胶/发泡水泥基复合材料密度和抗压强度的影响Fig.5 Effect of H2O2 content on the density andcompressive strength of SiO2 aerogel/foamcement-based composites

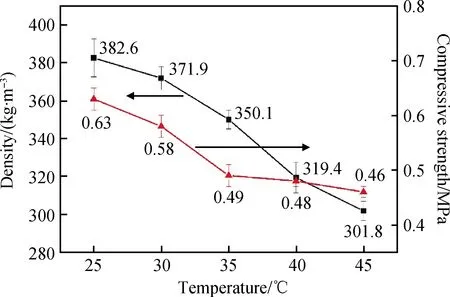

2.6 温度对复合材料密度和抗压强度的影响

图6 温度对SiO2气凝胶/发泡水泥基复合材料密度和抗压强度的影响Fig.6 Effect of temperature on the density and compressive strength of SiO2 aerogel/foam cement-based composites

图6为温度对复合材料密度与抗压强度的影响(固定SiO2气凝胶添量为胶凝材料的1.5wt%)。由图6可知,随着反应温度的增加,复合材料的密度不断降低,由382.6 kg/m3降低至301.8 kg/m3。当温度在35~45 ℃之间升高时,复合材料抗压强度降低速率缓慢,仅从0.49 MPa降低至0.46 MPa。本实验中采用的化学发泡剂为H2O2,它的分解速率对温度十分敏感,因此随着温度的升高,发泡高度不断增加,密度不断降低。同时水温的升高也会促进水泥水化过程,水泥的凝结硬化与H2O2的分解呈现竞争关系,当温度在25~35 ℃之间升高时,抗压强度降低速率较快,这时H2O2的发泡和气泡成长对浆体强度影响较大,当温度超过35 ℃时,水泥基凝结硬化速率提高,有利于气泡的稳定与孔结构的均匀性,因此复合材料抗压强度降低速率变缓。

2.7 SiO2气凝胶添量对复合材料密度与抗压强度的影响

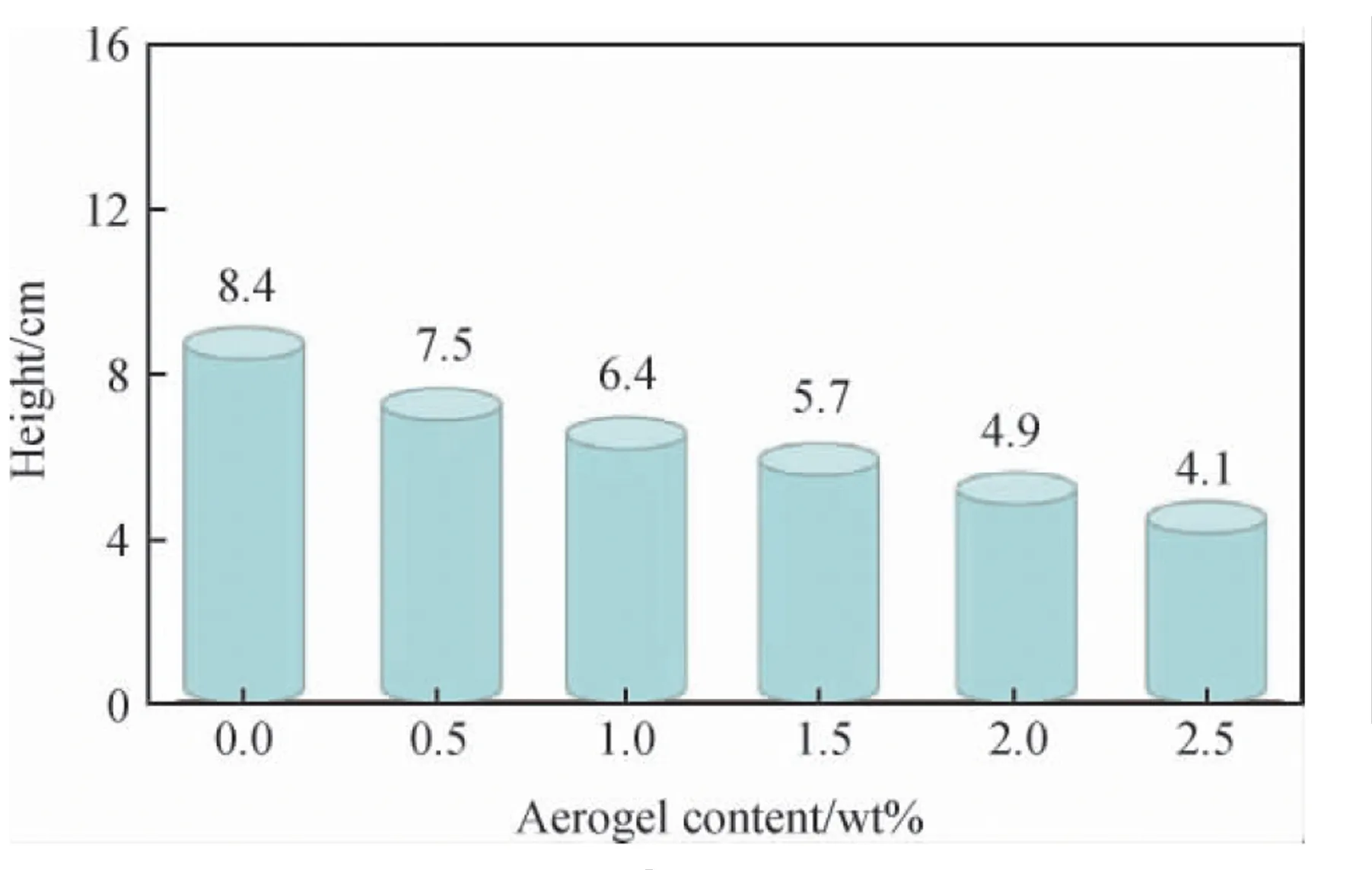

图7为不同气凝胶添量的SiO2气凝胶/发泡水泥基复合材料发泡高度图。由图7可知,随着气凝胶添量不断增加,复合材料发泡高度不断降低。当浆料与用水量保持不变时,气凝胶颗粒的加入使骨料表面积大幅增加,包裹气凝胶所需料浆增多,起润滑作用料浆减少;同时气凝胶中存在小部分表面未改性完全的颗粒吸收了水分,使得料浆整体流动性降低,发泡阻力增大,发泡高度不断降低。当气凝胶添量由胶凝材料的0wt%增加至2.5wt%时,发泡高度由最初的8.4 cm降低至4.1 cm。

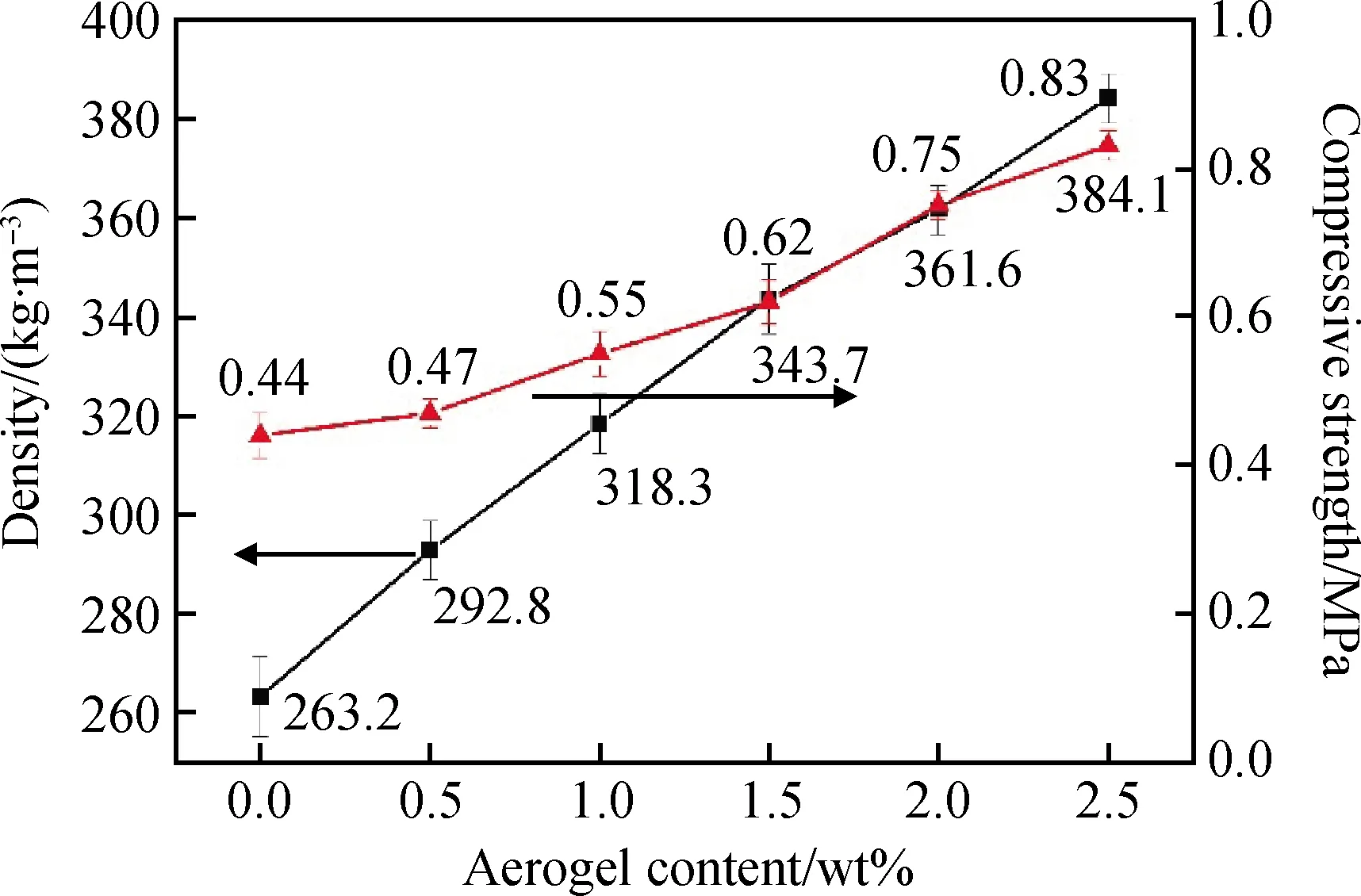

图8为不同气凝胶添量的SiO2气凝胶/发泡水泥基复合材料密度与抗压强度图。由图8可知,随着气凝胶添量的不断增加,复合材料的密度与抗压强度均随之增加。这是复合材料发泡高度不断降低导致的结果。发泡水泥料浆用量不变,气凝胶用量增加,但材料所占体积越来越小,必然导致密度的上升。孔结构的缩小与密实,有益于提高结构抵抗外部应力的能力,表现为抗压强度上升。当气凝胶的添量由0wt%增加至2.5wt%时,密度与抗压强度由263.2 kg/m3,0.44 MPa增加至384.1 kg/m3,0.83 MPa。

图7 SiO2气凝胶添量对SiO2气凝胶/发泡水泥基复合材料发泡高度的影响Fig.7 Effect of SiO2 aerogel content on the foamingheight of SiO2 aerogel/foam cement-based composites

图8 SiO2气凝胶添量对SiO2气凝胶/发泡水泥基复合材料密度与抗压强度的影响Fig.8 Effect of SiO2 aerogel content on the density andcompressive strength of SiO2 aerogel/foam cement-based composites

3 结 论

(1)采用外掺法制备SiO2气凝胶/发泡水泥基复合材料,气凝胶颗粒均匀散布在发泡水泥孔壁上。疏水性气凝胶使得水泥水化产物中针状物质增多,片状生成物之间连接紧密性降低。

(2)当发泡水泥料浆用量固定,随着气凝胶添量由0wt%增加至2.5wt%时,复合材料导热系数由0.065 W/(m·K)降低至0.040 W/(m·K);发泡高度由8.4 cm降低至4.1 cm;密度由263.2 kg/m3增加至384.1 kg/m3;抗压强度由0.44 MPa增加至0.83 MPa。

(3)当SiO2气凝胶添量为胶凝材料的1.5wt%时,SiO2气凝胶/发泡水泥基复合材料稳泡剂的添量不宜超过0.4wt%;采用水胶比为0.60,H2O2添量为4.0wt%,温度区间为35~45 ℃,按此配比所得复合材料密度低,抗压强度高。