板式无砟轨道关键施工技术及工装研究

2020-05-19付书锋

付书锋

(中铁六局集团石家庄铁路建设有限公司,河北 石家庄 050043)

CRTSⅢ型板式无砟轨道是我国具有完全自主知识产权的新型无砟轨道结构型式,其构造简单、施工工效相对CRTS I 型及CRTSⅡ型板式无砟轨道有显著提高,而且造价相对降低、维修方便,已在我国高速铁路大面积推广使用[1]。但是,由于CRTSⅢ型轨道板无砟轨道投入应用时间短,施工技术尚不成熟,仍有诸多需要解决的问题,如存在底座混凝土浇筑质量偏差大、铺设效率低、精度控制难度大、自密实混凝土灌注质量不稳定等问题[2],需要在实践中逐步加以克服。

1 工程概况

新建商丘至合肥至杭州铁路SHZQ-16标(DK584+831.89~DK628+815.78)全长43.984 km,位于宣城市境内。全线采用CRTSⅢ型板式无砟轨道。CRTSⅢ型板式无砟轨道由钢轨、弹性扣件、轨道板、自密实混凝土、限位凹槽、混凝土底座等组成,如图1所示。正线、站线采用60 kg/m、U75MnG 100 m定尺无螺孔新轨,曲线半径≤2 800 m的地段采用U71Mn热处理钢轨,采用WJ-8B型弹性扣件固定。轨道板采用C60钢筋混凝土结构,共有7种类型15 990块。轨道板下铺设自密实混凝土,设计厚度90 mm,长度和宽度方向与轨道板对齐,采用单层钢筋网配筋。自密实混凝土与混凝土底座采用限位凹槽的方式进行限位和纵横向力的传递,每块轨道板下设置两个限位凹槽,凹槽顶面尺寸为700 mm×1 022 mm,限位凹槽周围设置弹性垫层,在自密实混凝土和底座之间设置中间隔离层(土工布)。桥上混凝土底座直接浇筑在桥面上,采用C40钢筋混凝土结构,双层CRB600H级冷轧带肋钢筋焊网,长度与轨道板一致,宽度较轨道板边缘各宽200 mm,为2 900 mm,底座板厚度196 mm,每块底座板设置20 mm宽伸缩缝,采用聚苯乙烯泡沫板填充,并在伸缩缝顶面和侧面采用有机硅酮填充。路基地段底座为分段结构,采用C35钢筋混凝土结构,双层CRB600H级冷轧带肋钢筋焊网,宽度3 100 mm,厚度296 mm,每隔3~4块轨道板设置20 mm宽的伸缩缝。隧道底座采用C35钢筋混凝土结构,在隧道洞口100 m范围内底座与仰拱回填层之间采用销钉加强连接,其余结构参数与桥梁地段一致,曲线地段底座板厚度根据具体超高确定。

图1 CRTSⅢ型板式无砟轨道结构

2 底座施工工艺及工装研究

底座的顶面高程允许偏差为±5 mm,平整度要求3 m 范围内不超过10 mm;凹槽内平整度要求0.5 m 范围内不超过2 mm;排水坡要求在坡度5%~9%之间。传统底座施工方式采用高模支立模板,底座顶面标高采用模板顶部下返量,并以刮尺刮平,最后人工抹流水坡及抹面收平。传统工艺在底座顶面收面、排水坡塑型,高程及平整度控制方面存在人员投入大、整体效果受人为因素影响较大等缺陷。

2.1 伸缩缝模板

常规施工方法中,底座之间2 cm伸缩缝的处理采用1块3 mm钢挡板叠加1块20 mm聚乙烯泡沫塑料板的方式[3]。但在施工过程中发现,拆除两侧模板后,两侧混凝土面有明显错台,拆模后质量较难控制;拆除伸缩缝模板容易导致混凝土缺棱掉角,而且拆模需要2~4人配合进行,施工工效低、耗时长。

为解决这一问题,使用插板顶部焊接2 cm×2 cm方钢,两侧25 cm设坡度为6%排水坡(可调整坡度),总高度小于底座板4 cm左右,并采用5 mm厚扁钢插板两侧做吊带,吊带顶部可以开一个1.8 cm宽、6 cm的长孔来调整标高,同时利用J型夹具通过长孔与模板固定,如图2所示。模板安装时顶部高程低于混凝土设计标高2~3 mm,在提浆整平机通过第1遍收光后拆除伸缩缝插板。插板表面每30~40 cm钉入自攻钉,用于固定泡沫板。这样可以有效解决上述问题,同时为采用混凝土抹光机收面提供条件。

图2 改进后伸缩缝模板

2.2 限位凹槽模板

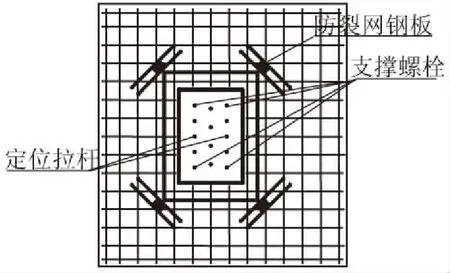

常规施工方法中,限位凹槽采用整体式凹槽模板,在其底部预留14个孔,用于排气,上面部分用通长的压杆固定在底座板模板上。实践中发现,这种固定限位凹槽方式凹槽模板四角为直角形,在拆模后混凝土易产生裂纹,而且凹槽固定横梁阻碍振动梁走行和混凝土抹光机连续作业,不利于规模化施工。为此,提出了限位凹槽模板改进措施:①在四角设置直径10 mm 倒角,同时增加防裂钢板网,限位凹槽的上层防裂筋及防裂网必须在模板安装后进行,防裂筋绑扎牢固不少于3个绑扎点,保护层为2~3 cm,减少了凹槽四角混凝土的开裂。②去除凹槽加固横梁,采用4个螺栓支撑和2个拉杆进行固定,支撑螺栓可以有效地调节凹槽顶面标高,拉杆锚固于基面上,为整平设备和混凝土磨光机使用减少了障碍,如图3所示。③制作凹槽定位工装,提高凹槽模板安装效率和质量,如图4所示。

图3 改造后凹槽模板及防裂钢板网

图4 凹槽模板定位工装

2.3 底座混凝土整平工装

传统底座施工采用的是人工振捣,以刮尺整平,然后人工收光抹面的工艺。现场施工中发现,该方式存在以下问题:①底座排水坡、标高及平整度不好控制,特别是在伸缩缝两端,混凝土顶面错台较大;②收面工序需要的操作人员多,机械化程度低。

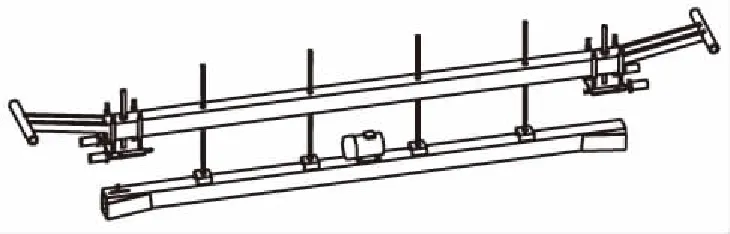

为解决以上问题,设计研究了一种简易混凝土整平工装。该工装利用轨道行走系统与混凝土面形成平行线,底部整平梁敷设高频振动器,加强振捣的同时也易于地面找平;工装两端可以调整流水坡度,使其一次成型,如图5所示。使用该工装进行底座混凝土整平,提高了底座外形尺寸的合格率,减少了顶面错台,同时也提升了提浆整平的工作效率,如图6所示。凹槽压杠及伸缩缝模板改造后,混凝土抹光机收面效率大大提高,如图7所示,实现了半机械化,减少了人员投入,保证了施工质量。

图5 混凝土整平工装示意图

2.4 嵌缝施工工装

底座板达到设计强度75%后进行嵌缝施工。嵌缝施工中,基面的清理、界面剂的涂刷及嵌缝胶的灌注是嵌缝施工的关键控制要点,若控制不好均有可能导致嵌缝胶开裂。

嵌缝施工具体步骤为:①密封材料灌注前,为保证两侧清洁,需先用钢丝刷清除杂物,再用鼓风机吹净吹干。②安装封边模具。③用刷子在接缝两侧均匀涂刷界面剂。④待界面剂表面干燥30 min后,灌注密封材料。⑤密封材料灌注完成后,采用专用工具进行表面处理,使其中间略高,形成排水坡度。⑥施工完成后采用保护工装进行防护。保护工装采用方钢焊接而成,两端卡在底座板上,间距10 cm,可保证人无法进行踩踏。封边模具和保护工装布置如图8所示。

图6 混凝土整平工装 图7 混凝土抹光机

图8 封边模具和保护工装布置

3 轨道板铺设施工工艺及工装研究

3.1 轨道板铺设

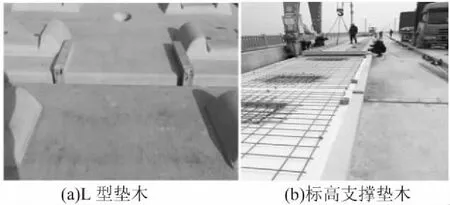

轨道板粗铺的顺序为:粗铺点的放样→安放支撑垫块→轨道板起吊→安装通长钢筋→轨道板对位就位。为避免施工过程中发生轨道板碰撞破损,提高粗铺精度,对传统粗铺方法进行改进,设计了“L”型垫木,如图9所示。根据粗铺线在纵向上的轨道板间距大小(一般6.5~9.0 cm)放置不同的“L”型垫木,先用大小为10 cm×10 cm×8.5 cm(低于自密实厚度5 mm)的支撑垫木,再用“L”型垫木确定轨道板间距,之后安装三维精调器,整体提升轨道板3~5 mm后,再将支撑垫木取出。总体如图9所示。

3.2 轨道板精调研究

施工中影响轨道板精调精度及工效的因素有:①个别轨道板粗铺精度差,需进行精调器的二次调整;②精调设备对日照、温度、大风等较为敏感,个别时段无法精调施工,导致仪器闲置时间较多;③在精调完成后、压紧压杠的时候,受人员因素的影响易发生同向偏差板(规范要求:相邻轨道板相对横向偏差及高差不允许连续3块以上出现同向偏差);④在曲线地段原有防侧移装置效果不好,最大偏差为±4 mm。受多种因素影响,实际施工中每天精调数量在25块左右。针对上述问题采取如下措施:

图9 纵向“L”型及标高支撑垫木现场应用

(1)在精调前安装三维精调器时,增加轨道板粗铺精度及三维精调器行程验收工作,对不满足要求的(要求轨道板位置偏差纵横向在3 mm以内,精调器行程居中)通过三维精调器及时调整至要求范围内,不仅避免精调过程中三维精调器因行程不够需要进行二次调整,同时提高了精调效率。

(2)增加粗调工序,采取搭建精调棚、遮阳伞等遮挡阳光,这样可以利用精调前时间进行轨道板粗调,将轨道板位置偏差控制在1 mm以内,解决仪器闲置问题,进而提高精调效率。

(3)设计一种防侧移装置(见图10),加强曲线段轨道板侧向限位,保证位置偏差控制在2 mm以内。

(4)采用精调手交替前进的方式来调整轨道板,具体操作为:若第1块轨道板一侧两个精调手的位置为12,调整第2块时精调手位置换为21的位置,调整第2块时精调手位置换为12。以此类推,减少同向偏差板的发生。

4 自密实混凝土施工工艺及工装研究

自密实混凝土灌注施工程序为:自密实混凝土原材料采购及进场检验→混凝土搅拌→混凝土性能出机检验→混凝土运输→工点试验检测→注入灌注料斗。同时进行:扣压及限位装置安装→封边模板安装→板腔湿润检查→自密实混凝土灌注→带模养护→模板拆除→混凝土养护→轨道板复测→检查验收→施工下一段落。在自密实混凝土线外揭板试验施工过程中,存在灌注孔、观测孔气泡含量大,四角有时会出现骨料不均匀或者不饱满、四角溢流混凝土污染底座板等常见问题[4]。对此采用以下措施:

(1)在灌注孔PVC管底部增加橡胶套管,提高密闭性,如图11所示;在灌注完成后约1 h左右(流动度很小,尚未初凝)将其轻微晃动提起,安装“Z”型钢筋,同时将三孔定型。

(2)在轨道板四角溢流槽下铺设土工布,并各配湿抹布1块,对污染部位及时清除;严格控制自密实混凝土性能和时间,严格按照灌注工艺施工。观察溢流出的混凝土骨料均匀后,先封闭溢流槽端部,待溢流槽内混凝土高于轨道板时,安装四角模板。灌注混凝土后保证PVC管中混凝土面高出轨道板最高点30 cm。灌注工装如图11所示。

图10 防侧移装置 图11 自密实混凝土灌注工装

5 结论

(1)伸缩缝模板改造,消除了顶面错台,减少了拆模对底座混凝土顶面棱角的损伤,为规模化施工创造了条件。限位凹槽模板去除加固横梁,减少了整平设备和混凝土磨光机使用时的障碍;使用凹槽定位工装,提高了凹槽模板安装效率和质量。

(2)底座板混凝土采用“三高一低”技术,有效减少了底座板开裂问题;设计防侧移装置有效控制了曲线超高地段的轨道板侧向位移问题。

(3)混凝土整平工装及收面工艺,提高了工效,降低了劳动强度,与传统工艺相比用工人员数量减少了3人。对底座板混凝土表面进行平面式振捣,解决了振动棒点式振捣不均匀的问题,抑制了限位凹槽四角开裂的发生。振动梁设置与底座一致的排水坡,可有效保证底座板顶面高程、排水坡及平整度控制精度。

(4)粗铺定位工具的使用,提高了轨道板粗铺精度,提升了精调效率。针对曲线超高地段,设计了一种防侧移装置加强侧向限位,实现了灌注后偏差控制在2 mm的要求。

(5)在精调压紧压杠及防侧移工装时,采用精调手交替前进方法,有效避免了轨道板连续发生同向偏差的问题,减少后期轨扣件调整量和扣件规格,降低了后期长轨精调的工作量。

(6)自密实混凝土灌注孔PVC管底部增加橡胶套管,提高了密闭性,保证了灌注孔及溢流槽混凝土面高度及外溢混凝土质量,解决了四角骨料不均匀、不饱满问题。