特大跨高铁梁拱组合桥竖转过程结构受力分析与安全控制

2020-05-19常兆峰

常兆峰

(中铁七局集团郑州工程有限公司,河南 郑州 450052)

高速铁路对桥梁结构不仅要求刚度大,而且对结构变形和动力性能要求也非常严格[1],连续梁拱组合桥将连续梁结构体系和拱式结构体系结合,增大了高速铁路梁式桥的跨越能力;同时,梁拱组合结构具有整体受力特性好、结构刚度大等优点,因此,越来越成为一种具有竞争力的桥型[2-5]。

对于钢管拱肋的安装,通常采用现场安装、预制平移以及转体等方法,具体施工方法的采用需根据现场条件及设计要求确定。文献[6]介绍梁拱组合桥的竖转体系、锚固系统、缆索吊装系统、竖转实施及其施工要点等;文献[7]研究了梁拱组合桥的竖转施工方案和塔架两侧的扣锚点的锚固问题;此外还有一些学者对拱肋竖转施工方案[8]、竖转提升工艺下拱肋体系转换[9]等进行了分析研究。转体施工方法需要辅助临时施工措施相对较多且技术难度大,本文以某高速铁路特大梁拱组合桥为工程依托,建立精细有限元模型,针对竖转过程中的拱肋及塔架进行受力分析。

1 工程概况

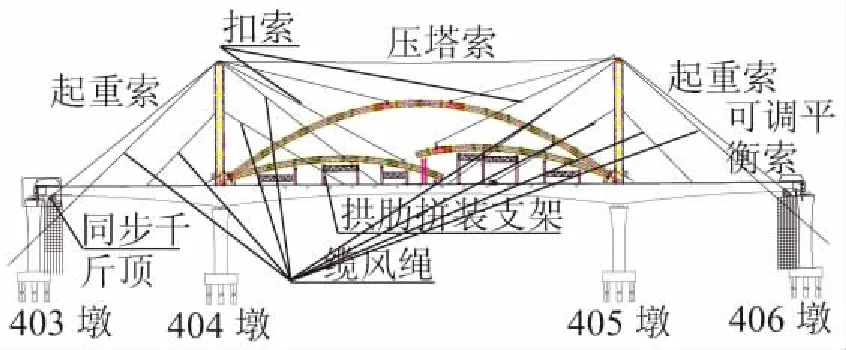

本文算例桥梁为某高速铁路特大桥,主桥采用74 m+160 m+74 m预应力混凝土连续梁与钢管混凝土加劲拱肋组合结构体系,主梁为单箱双室预应力混凝土连续梁,梁面宽度为14.2 m。主跨为160 m,立面位于6‰纵坡上,吊杆与梁面垂直,见图1。该特大桥施工过程由于受周围环境限制且考虑安全因素,设计方案为首先在连续梁中跨搭设支架现场拼装两侧拱肋,拼装完成后进行竖转就位。竖转施工是该建设方案的关键环节。两侧拱肋竖转时的最大拉升高度以拱肋竖转轨迹不干涉、保证精确合龙为原则。为保障合龙精度,两侧拱肋竖转高度应超过设计高程,转体到位后落拱合龙。

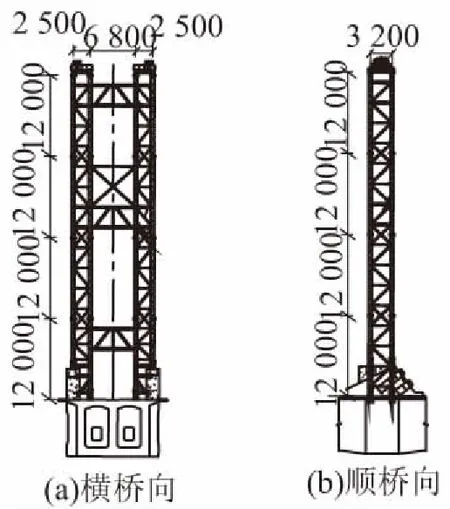

拱肋竖转体系:由竖转塔架(由塔身、索鞍、连接系组成),平衡索、提升索、动力系统、揽风绳等组成。塔架设计方案:塔架立柱采用∅530 mm×10 mm钢管,平杆、斜杆均采用∟140焊接。塔架位于拱座内侧,一侧腿立于拱座上,塔架高度为48 m。每个塔柱由4节组成,两塔柱距离为6.2 m,节间用法兰连接。钢管拱肋竖向转体施工方案及塔架构造分别如图1和图2所示。

图1 钢管拱竖转立面图

塔顶索鞍设计:塔顶索鞍为辊轴式,每个索鞍辊轴5个。塔顶分配梁采用双拼I56I32型钢,索鞍采用16 mm厚钢板、采用45号钢∅50 mm辊轴、辊轮材料为铸钢、轮轴与辊轮间衬铜轴套,并采用精轧螺纹钢筋进行锚固。

图2 塔架立面图(单位:mm)

后锚点位置设计:后锚点主要包括预埋锚索、后锚梁锚箱,提供持续竖转动力的千斤顶位于锚箱当中。提升索与钢管拱连接点设计:提升索与钢管拱利用拉点连接,采用钢板及预应力锚环组焊形成扣点。钢板穿过上弦管设计。提升索设计:提升索采用∅15.24 mm的1 860 MPa高强度低松弛预应力钢绞线,竖转提升索每束由24根钢绞线组成。

拱肋竖转施工方案:在桥上拼装完两个半拱后进行竖转施工,竖转角度为左侧20.2°和右侧15.0°。竖转施工顺序:先竖转右侧端再竖转左侧端,内设导向装置导向合龙,留龙口不设合龙段,龙口宽度30 mm。为确保先竖转的右侧半拱不妨碍后竖转的左侧半拱竖转,右侧半拱前端提升高度应高于设计标高2.2 m,同样方式竖转左侧半孔主拱至设计标高0.5 m;然后右侧半拱下放至设计高度0.5 m(与左侧半拱平齐,导向楔形钢板对正对面弦杆钢管,开始起导向纠偏作用);最后,左侧、右侧两半拱同时同速度下落至设计高度。

拱肋竖转施工流程见图3。

按照现场实际情况,根据竖转过程中拱肋拱顶标高的变化,将拱肋竖转的整个施工过程划分为以下几种施工工况,见表1。

2 有限元模型的建立

在塔架、拱肋有限元模型建立的过程中,单元的类型、构件的模拟、边界条件的处理是否准确,直接关系着计算结果的可靠性。本文在有限元模拟过程中考虑到拱肋线形、竖转过程受力变化以及局部受力分析,采用ANSYS通用有限元软件建立钢管拱肋吊装过程有限元模型;由于塔架各构件均为直线形且仅在顶部承受水平力及竖向力作用,考虑塔架结构形式及受力状态,塔架采用Midas Civil建立有限元模型,各杆件采用梁单元进行模拟。

图3 竖转拱肋提升施工流程

表1 施工工况的划分 m

施工工况左侧拱顶标高(大拱)右侧拱顶标高(小拱)工况一159.578166.384工况二160.987167.285工况三161.543168.370工况四162.112169.334工况五163.758170.271工况六164.031171.279工况七164.978172.179工况八165.687172.407工况九166.125173.847工况十167.346174.975工况十一168.360176.281工况十二169.452177.989工况十三170.371179.961工况十四172.348180.035工况十五172.512181.865工况十六174.453182.589工况十七176.379183.696工况十八178.531184.742工况十九180.943185.495工况二十181.566185.902工况二十一182.267186.115工况二十二184.444186.144工况二十三183.944183.944

拱肋建模过程中,钢管以及前拉点结构采用Shell181单元模拟;采用Link10单元模拟提升索;前拉点的销轴与销孔的连接采用只受压的Link10单元模拟两者之间的非线性接触行为。结构有限元模型见图4。

图4 拱肋竖转有限元模型

塔架建模过程中按照等效的原则,根据钢管拱肋吊装过程ANSYS有限元模型计算结果,将扣索索力(与起重索相同)施加在塔架模型的对应位置,并按照施工现场实际情况,设定边界条件,施工过程中索力值如表2所示。根据塔架设计及各构件布置形式,塔架受力主要为提升索(起重索及扣索)在转体过程中施加于塔顶的荷载,当塔架发生水平位移时平衡索承担相应荷载。平衡索用于平衡提升索塔顶水平力,对塔架受力有利,且有利于保证转体过程中塔架的安全性,偏于安全考虑,实际建模过程中不考虑平衡索的有利作用,计算时起重索及扣索引起的水平力全部由塔架承担。

表2 施工过程中索力值 kN

施工工况索力施工工况索力工况一1 461.0工况五1 390.0工况十一1 321.0工况十五1 251.8工况二十1 151.9工况二十三1 177.9

3 竖转过程拱肋应力分析

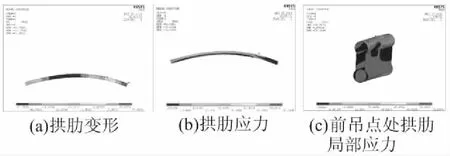

随着竖转施工推进,拱肋高度不断变化,其中拱肋整体脱架(工况一)与拱肋竖转就位(工况二十三)为两个典型施工状态,其中拱肋整体脱架时受力最大,为最不利状态。以左侧拱肋为例,两种典型状态下拱肋变形及应力见图5和图6。

图5 拱肋脱架状态受力分析

拱肋整体脱架时悬臂端上挠位移37.89 mm,前吊点与拱脚间拱肋最大竖向位移51.75 mm。拱肋钢管最大应力为71.19 MPa,最大值位于前吊点附近,拱肋采用Q345B钢,设计容许挤压应力为315 MPa,结构处于安全状态。由于本工程拱肋长度较大,竖转过程中拱肋为空钢管,且在支架拼装,支撑点8个(拼装支架按单点支撑考虑),拱肋脱架时仅有拱脚支撑及端部扣索作用,竖转过程中拱肋完全脱架临界状态变形较大。

图6 拱肋就位状态受力分析

拱肋竖转就位时拱肋钢管最大应力为63.43 MPa,最大值位于前吊点附近。

4 竖转过程塔架应力分析

随着拱肋的提升施工,塔架受力不断变化,通过监测塔架应力,实时分析评估塔架在竖转过程各构件的受力状态以及结构的安全性。

4.1 塔架应力测点布置

在模型中提取施工过程中各种工况下各构件应力及其变化规律。根据有限元计算结果,竖转过程中塔架底部、变截面位置、首层横撑底部受力较大,在竖转过程中塔架应力较大的薄弱位置布置应力监测点,用于监测拱竖转过程中塔架关键部位的应力变化情况。应力测点共18个,如图7所示。

图7 塔架测点布置

4.2 塔架各构件理论应力

拱肋竖转过程中拱肋整体脱架时塔架压应力最大,为最不利状态。根据有限元分析,取竖转过程中拱肋脱架及就位两个典型工况下塔架各测点应力计算结果见图8。

4.3 塔架应力测试结果

钢管拱竖转过程中,塔架各应力测点数据同时采集,以左侧塔架2号和8号测点为例,塔架应力实测值与理论值变化情况如图9和图10所示。

由图9可知,2号测点在第1施工阶段时出现最大理论应力为-57.5 MPa,2号测点在第20施工阶段时出现最小理论应力为-49.2 MPa; 2号测点在第1施工阶段出现最大实际应力为-49.5 MPa,约为理论应力值的86.1%,在第20施工阶段时出现最小实际应力为-39.0 MPa,约为理论应力的79.3%。由图10可知,8号测点在第1施工阶段时出现最大理论应力为-63.2 MPa,在第20施工阶段时出现最小理论应力为-54.8 MPa;8号测点在第1施工阶段出现最大实际应力为-56.0 MPa,约为理论应力的88.6%,在第20施工阶段时出现最小实际应力为-49.3 MPa,约为理论应力的90.0%。随着施工的逐步进行,提升索的索力值先减小后增大,塔架竖向分力及理论应力值变化趋势相同。根据塔架应力实测数据,塔架实际应力的变化趋势与理论应力的变化趋势一致,表明钢管拱竖转过程中,塔架受力变化规律与理论预测一致。为确保竖转过程中拱肋的施工安全,实际施工过程中,未考虑平衡索的有利作用,塔架底部钢管填充了一定高度的C50混凝土,且塔架变截面处加设了缀板,塔架整体刚度增大,两侧塔架实际应力值均较小于理论应力值。

图8 各塔架应力

图9 2号测点应力

图10 8号测点应力

5 结论

(1)由于竖转过程拱肋及塔架受力影响因素较多,且受力状态不断变化,作为竖转关键结构,应对竖转过程进行实时监控。

(2)拱肋竖转过程中受力状态不断变化,拱肋脱架时拱肋及塔架承受荷载最大,为最不利状态。

(3)根据理论计算及现场测试结果,由于竖转过程中千斤顶行程改变及平衡索调整,实测应力略小于理论应力,但整体较为吻合且变化趋势一致,应力值较小,整个竖转过程未发生应力突变及局部失稳现象,塔架处于安全状态。