基于喷动床技术的超临界CO2 聚氨酯珠粒发泡工艺

2020-05-18夏成志陈弋翀许志美宗原刘涛赵玲

夏成志,陈弋翀,许志美,宗原,刘涛,赵玲

(华东理工大学化学工程联合国家重点实验室,上海 200237)

热塑性聚氨酯(TPU)发泡珠粒(ETPU)具有低密度、高回弹等优良性能,在包装运输、鞋底缓震等领域有着广泛应用,是聚合物轻量化材料中重要的一部分,因此ETPU 的制备具有重要的研究价值[1–5]。

Zhang Rong 等[6]将丙烯腈–丁二烯–苯乙烯塑料(ABS)与TPU 共混,制备了TPU/ABS 发泡珠粒,发现随着ABS 含量增加,TPU/ABS 的熔体黏度、熔体强度和弹性有所提高,珠粒拥有更好的泡孔形貌和更高的发泡倍率。黄轲等[7]将氯化聚乙烯与TPU 共混,成功改善TPU 的发泡性能与抗收缩性能。M. Nofar 等[8]对硬段含量不同的TPU 发泡行为进行研究,发现硬段含量越高,TPU 的加工窗口越宽,硬段含量的升高会降低发泡倍率,但同时也减少了收缩。Zhao Dong 等[9]通过响应面法设计实验方案,考察了饱和温度、饱和压力、饱和时间及其相互作用对珠粒发泡行为的影响,并通过响应面法优化工艺条件,得到发泡倍率8.04、平均泡孔直径74.2 μm、泡孔密度 1.46×107个/cm3的 ETPU。

现有研究都建立在高压釜法这一工艺上,此工艺将聚合物颗粒和发泡剂共同加入高压搅拌釜中进行饱和,为保证良好的传质传热,同时避免颗粒粘结,需向其中加入水作为分散剂,有时还需将表面活性剂、碳酸钙和高岭土等作为分散助剂加入,因此产生大量废水[10–12]。无水喷动床发泡技术使用喷动床技术以保证良好的传质传热,聚合物颗粒在超临界CO2的吹动下保持循环运动,达到良好的分散效果,此过程无需额外的分散剂,从源头上避免了产生废水,具有良好的应用前景。目前尚无针对ETPU喷动床发泡技术的研究,笔者通过喷动床发泡技术制备ETPU,研究了喷动床制备发泡珠粒过程中工艺条件对珠粒发泡行为的影响,优化得到最佳工艺条件,制备发泡倍率最大的珠粒,为绿色生产ETPU提供技术基础。

1 实验部分

1.1 主要原料

TPU 珠粒:BCX A15,颗粒直径 1 mm 左右,美国路博润公司;

CO2:99.999%,上海思灵气体有限公司。

1.2 主要仪器及设备

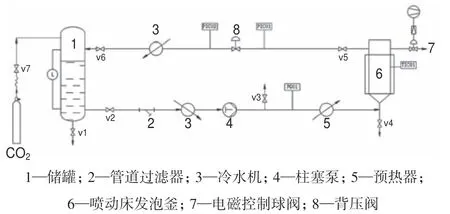

喷动床珠粒发泡系统:结构如图1 所示,自制;

真空烘箱:DZG–6090 型,海森信实验仪器有限公司;

精密电子天平:BSA2202S 型,德国Sartorius 集团;

扫描电子显微镜(SEM):JSM1656360LV 型,日本Joel 公司;

差示扫描量热(DSC)仪:NETZSCH–204 HP型,德国Netzsch 有限公司。

图1 珠粒发泡系统简图

1.3 喷动床最小CO2 流速估算

根据已有对高压喷动床的研究,计算喷动床所需最小喷动速度,由此估计所需最小CO2流速,初步确定实验操作区域。不同文献的最小喷动速度计算公式如式 (1)[13]、式 (2)[14]、式 (3)[15]所示。

式中:μms——最小喷动速度,m/s;

dp——颗粒直径,m;

Dc——喷动床床身直径,m;

Di——喷动床喷嘴直径,m;

g——重力加速度,9.8 m/s2;

H——床层高度,m;

ρs——颗粒密度,kg/m3;

ρf——流体密度,kg/m3;

Ut——颗粒末端速度,m/s。

由式(1)、式(2)、式(3)计算得到的最小喷动速度分别为 0.012,0.033,0.014 m/s。

式(1)是应用范围最广的经验公式,适用于空气和水的工况,超临界CO2的密度介于空气和水之间,计算结果比较可信。式(2)基于颗粒密度远大于流体密度这一假设,与超临界CO2体系并不相符,因此可能有较大偏差。式(3)基于颗粒终端速度建立公式,考虑了流体密度及黏度影响,拟合数据源于空气喷动床,压力较低,有一定偏差。综合考虑上述各式的适用范围,以式(1)计算结果作为操作参考。

1.4 珠粒发泡过程

将TPU 珠粒置于80℃真空烘箱中12 h,取出加入喷动床发泡釜中。打开储罐出气阀与发泡釜进出口阀门,设置合适的CO2流速,开启柱塞泵。设置预热器温度、釜体加热温度、釜盖加热温度,开始升温,等温度升至设定温度,通过背压阀调节压力至设定值。CO2自储罐出发,经历柱塞泵加压,预热器升温,在发泡釜内转变为超临界态,从发泡釜流出的CO2冷却后,回到储罐,在系统中不断循环,从而在发泡釜中形成喷动床。保持循环30 min,使CO2与TPU 珠粒充分接触并饱和,关闭柱塞泵与加热,切断发泡釜两端阀门,开启球阀泄压,得到ETPU。

1.5 测试与表征

(1)珠粒发泡倍率测试。

选取发泡珠粒中最小珠粒与最大珠粒,一次5~10 粒,测量密度,计算发泡倍率,重复三次,由于聚氨酯原料大小较为均匀,因此发泡珠粒大小基本上代表其发泡倍率大小,测试所得倍率可以分别作为该批发泡珠粒的最小与最大发泡倍率,该类数据用于测试不同CO2流速下珠粒发泡倍率的均匀性。

另随机取5~10 粒发泡珠粒测量密度,计算发泡倍率,重复三次,平均值作为该批发泡珠粒的平均发泡倍率。

材料发泡前后的密度通过排水法测得,然后通过式(4)、式(5),计算得到发泡倍率R。

式中:ρ0——发泡前材料的密度;

ρ——发泡后材料的密度;

ma——材料在空气中的质量;

ρw——水的密度;

mw——材料在水中的质量。

(2) SEM 表征。

将发泡珠粒样品置于液氮中冷冻5 min,取出后迅速用薄而锋利的刀片切开,对切面进行喷金,使用SEM 拍摄并观察泡孔形貌。使用Image-pro 软件对泡孔SEM 照片进行分析,统计并根据式(6)、式(7)计算得到平均泡孔直径dn与泡孔密度N0。

式中:Σdini——泡孔直径总长;

Σni——泡孔总数量。

式中:N——SEM 照片中的泡孔数目;

A——SEM 照片分析区域的面积。

(3) DSC 表征。

采用DSC 仪测试发泡珠粒的熔融特性。首先将5 mg 左右的样品放置于DSC 仪腔体内,用N2吹扫腔体3 次,然后将样品以10 K/min 的速率从20℃升温至200℃,得到珠粒的熔融曲线。

2 结果与讨论

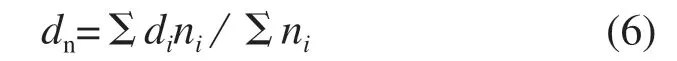

2.1 CO2 流速对发泡行为的影响

固定饱和温度、饱和压力和泄压速率分别为150℃,10 MPa,1.51 MPa/s,研究了 CO2流速变化对珠粒发泡性能的影响。图2 为珠粒发泡倍率随CO2流速的变化情况。由图2 可以看出当CO2流速为0 m/s 时,聚氨酯珠粒总体发泡倍率较低,随着CO2流速的上升,珠粒的平均发泡倍率上升,但此时发泡倍率的上下限相差较大,当CO2的流速进一步上升时,珠粒发泡倍率的上下限差值逐渐缩小,珠粒更加均匀。当CO2流速增大到0.009 m/s,珠粒的平均发泡倍率达到稳定,上下限差值达到最小,之后再增大CO2流速,珠粒发泡倍率仅略有降低,均匀性虽有所变差,但变化幅度很小。出现上述情况主要是由加热不均匀导致,当CO2流速为0 m/s 时,珠粒在发泡釜内完全静止,发泡釜通过釜壁和釜盖加热珠粒,珠粒受到的加热不充分,导致珠粒发泡倍率较低。CO2流速增大后,预热后的CO2流经TPU 床层,此时珠粒未形成喷动,气体存在短路,CO2加热部分床层,使珠粒发泡倍率上下限显著增大。CO2流速进一步增大后,床层受到加热更加充分,珠粒更加均匀。当CO2流速增大到0.009 m/s后,珠粒形成稳定喷动,在发泡釜内受到均匀加热。结合经验公式的计算结果,为保证珠粒在发泡釜内形成良好喷动,后续采取0.012 m/s 的CO2流速进行实验。

图2 珠粒发泡倍率随CO2 流速变化

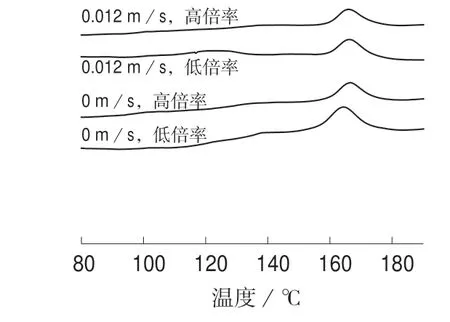

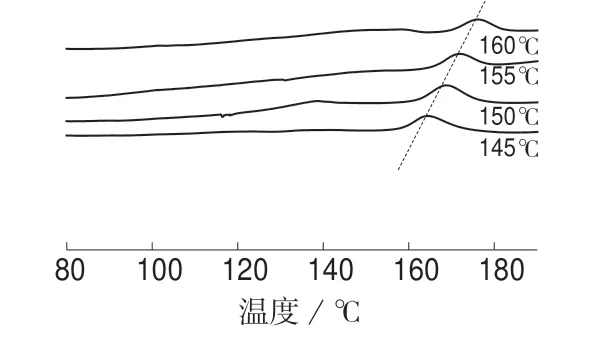

不同温度下获得的发泡珠粒的熔点不同,通常随着饱和温度的上升,熔点温度上升[16–17]。图3 为不同CO2流速下高低发泡倍率的发泡珠粒的DSC熔融曲线。从图3 可以看出,CO2流速为0 m/s 时,低发泡倍率的发泡珠粒熔点更低,这说明饱和时该珠粒处于温度较低的情况,导致其发泡倍率较低。对CO2流速为0.012 m/s 的情况下的发泡珠粒进行测试,发现其熔点基本一致,说明此时珠粒在发泡釜内得到均匀加热。

图3 不同CO2 流速下高低发泡倍率的发泡珠粒的DSC 熔融曲线

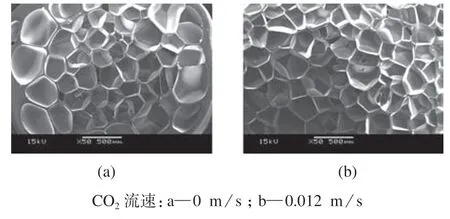

图4 是不同CO2流速制得的低发泡倍率珠粒泡孔形貌。从图4 可以看出CO2流速为0 m/s 时,发泡倍率较低的珠粒中存在未发泡区域,形成了较厚的皮层,这是由于聚氨酯珠粒温度较低,外层冷却较快,泡孔生长推动力不足所导致。当CO2流速为0.012 m/s 时,未发泡区域消失,泡孔壁明显变薄,说明流速影响珠粒温度分布,进而影响发泡倍率。

图4 不同CO2 流速制得的低发泡倍率珠粒泡孔形貌

2.2 饱和温度对发泡行为的影响

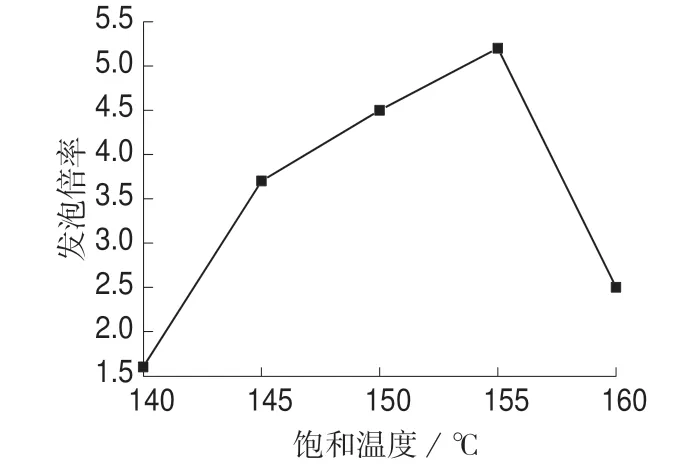

固定CO2流速、饱和压力和泄压速率分别为0.012 m/s,10 MPa,1.51 MPa/s,研究了饱和温度变化对珠粒发泡性能的影响。图5 是珠粒发泡倍率随饱和温度的变化情况。从图5 可以看出珠粒发泡倍率随着温度升高先上升后降低,在155℃达到最大值5.2 倍。当温度较低时,CO2在TPU 中的溶解度较高,但此时TPU 的软段分子运动能力较弱,气泡的长大和生长受到阻碍,珠粒发泡倍率较低。随着温度上升,TPU 中软段分子活动性增强,气泡更易生长变大,发泡倍率随之上升,但当温度过高时,泡孔壁无法继续支撑,泡孔熔融塌陷,发泡倍率出现骤降。

图5 珠粒发泡倍率随饱和温度变化情况

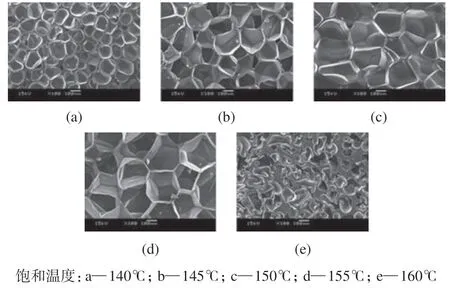

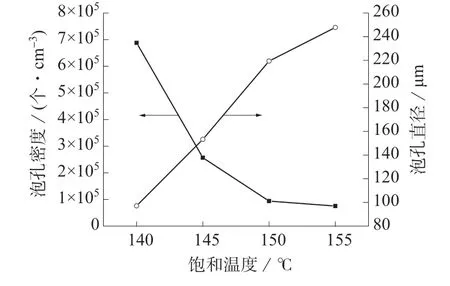

图6 为不同饱和温度下发泡珠粒的泡孔形貌,图7 为不同饱和温度下发泡珠粒的泡孔密度与泡孔直径。由图6 可以看出,温度较低时,泡孔壁较厚,泡孔呈圆形,温度升高后,泡孔壁变薄,泡孔变为多边形,温度过高时,泡孔熔融塌陷。由图7 可以看出,泡孔直径随温度上升而增大,这是由于温度升高,TPU 中存在的氢键被破坏,软段分子运动能力加强导致。泡孔密度随温度上升而减小,是由于CO2在聚氨酯中的溶解度随温度上升而减小,成核位点因此减小,高温也可能导致泡孔合并加剧,最终造成泡孔密度减小。

图6 不同饱和温度下发泡珠粒的泡孔形貌

图7 不同饱和温度下发泡珠粒的泡孔密度与泡孔直径

图8 是不同饱和温度下发泡珠粒的DSC 熔融曲线。由图8 可知,随着饱和温度的上升,发泡珠粒的熔点也随之上升,这是由于更高温度下TPU 内分子链运动能力更强,硬段链区的结构得以完善,珠粒熔融温度也随之升高。

图8 不同饱和温度下发泡珠粒的熔融特性

当CO2流速、饱和压力和泄压速率分别为0.012 m/s,10 MPa,1.51 MPa/s,饱 和 温 度 为155℃时,珠粒发泡倍率最大,但此时出现珠粒互相粘结的情况,不利于后续加工,因此150℃为适宜饱和温度。

2.3 饱和压力对发泡行为的影响

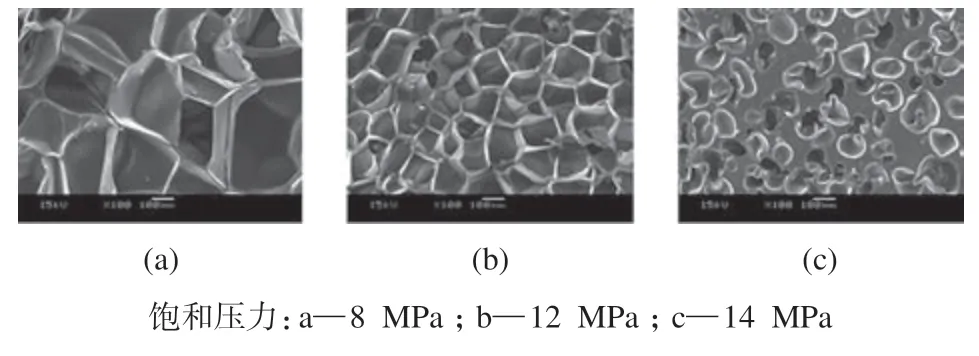

固定CO2流速、饱和温度和泄压速率分别为0.012 m/s,150℃,1.51 MPa/s,研究了饱和压力变化对珠粒发泡性能的影响。图9 为不同饱和压力下珠粒发泡倍率的变化情况。由图9 可知,珠粒发泡倍率随着压力上升先上升后下降,在12 MPa 达到最大值7.5 倍。当压力较低时,CO2在聚氨酯中的溶解度较小,气泡成核与生长的动力不足,不利于发泡,泡孔数量较少,泡孔较大,如图10a 所示;压力逐渐升高时,CO2的溶解度随之升高,更多的气体参与发泡,提高了发泡倍率,泡孔数量增多,泡孔变小,如图10b 所示;压力过大时,CO2的塑化作用使聚氨酯分子链的活动性增强,熔体强度降低,泡孔熔融塌陷,如图10c 所示。

图9 不同饱和压力下珠粒的发泡倍率

图10 不同饱和压力下发泡珠粒的泡孔形貌

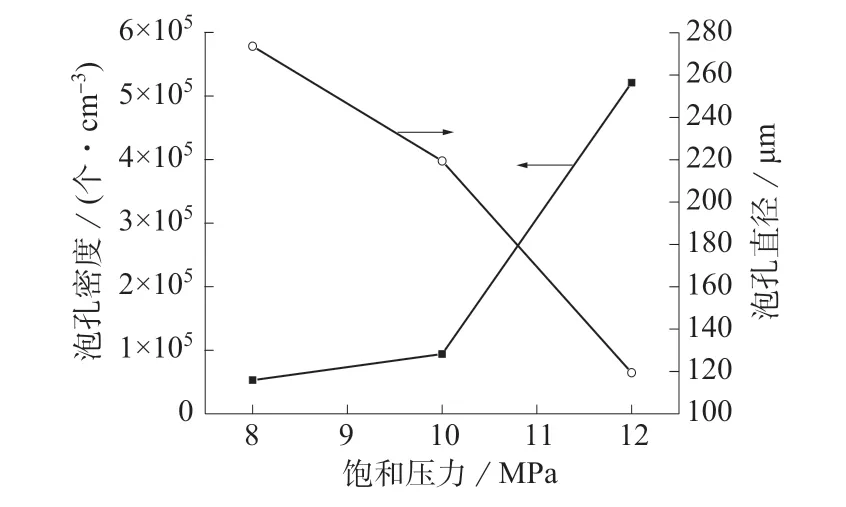

图11 为不同饱和压力下发泡珠粒的泡孔密度与泡孔直径。从图11 可以看出,发泡珠粒的泡孔密度随压力上升而增大,这是由于压力的上升有利于成核,进而提高了泡孔密度,泡孔直径随压力上升而减小,这是由于成核与生长相互竞争,参与成核的气体增多使参与泡孔生长的气体减少,泡孔生长的推动力减小。

图11 不同饱和压力下发泡珠粒的泡孔密度与泡孔直径

当CO2流速、饱和温度和泄压速率分别为 0.012 m/s,150 ℃,1.51 MPa/s,饱 和 压 力 为12 MPa 时,珠粒发泡倍率最大,但此时出现珠粒相互粘结的情况,不利于后续加工,因此10 MPa 为适宜饱和压力。

2.4 泄压速率对发泡行为的影响

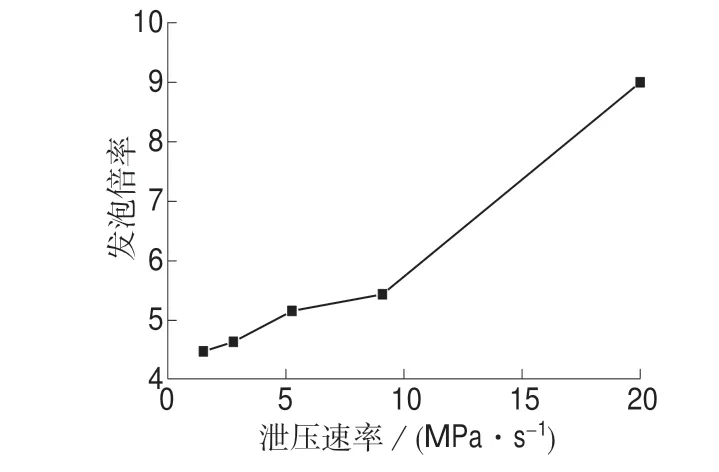

固定CO2流速、饱和温度和饱和压力分别为0.012 m/s,150℃,10 MPa,研究了泄压速率变化对珠粒发泡性能的影响。图12 为不同泄压速率下珠粒发泡倍率的变化情况。由图12 可以看出,珠粒发泡倍率随着泄压速率的提高而提高,当泄压速率为20 MPa/s 时,发泡倍率达到工艺范围内最大值9 倍。总体上来看,提高泄压速率减轻了气体逃逸,有利于发泡倍率的提高。

图12 不同泄压速率下珠粒的发泡倍率

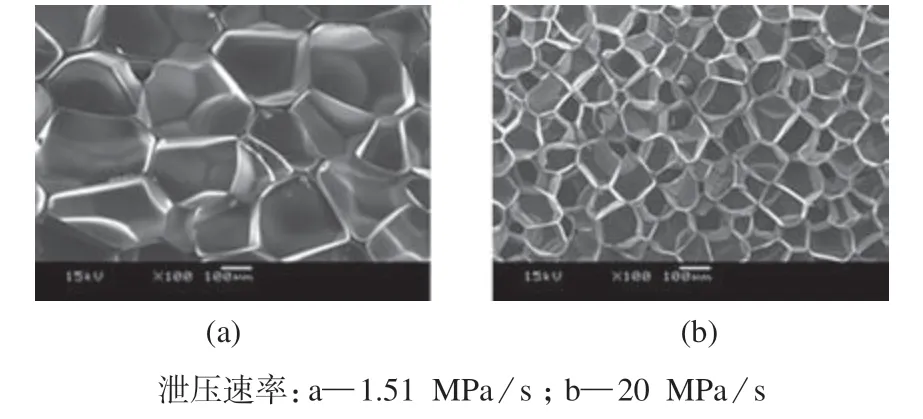

图13 不同泄压速率下的珠粒泡孔形貌

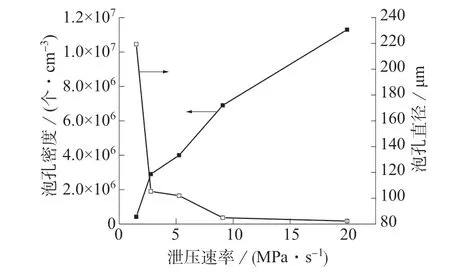

图14 不同泄压速率下发泡珠粒的泡孔密度与泡孔直径

图13 为泄压速率分别为 1.51,20 MPa/s 的珠粒泡孔形貌,图14 为不同泄压速率下发泡珠粒的泡孔密度与泡孔直径。从图13 可以看出,高低泄压速率下的泡孔形貌差异明显,从图14 可以看出随着泄压速率的上升,泡孔密度上升,泡孔尺寸下降,当泄压速率达到20 MPa/s 时,发泡珠粒的平均泡孔直径下降至82.3 μm,泡孔密度增加到1.13×107个/cm3。根据经典成核理论公式,高泄压速率有利于成核,提高泡孔密度,由于更多气体参与成核,用于泡孔生长的气体减少,泡孔尺寸下降。

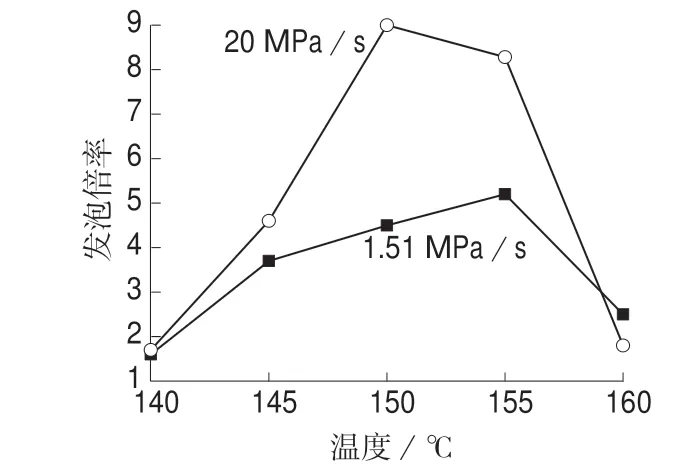

固定CO2流速与饱和压力为0.012 m/s,10 MPa,对泄压速率与饱和温度的复合作用进行考察,结果如图15 所示。从图15 可以发现更高的泄压速率始终有利于发泡倍率的提升。低泄压速率下,发泡倍率最大值出现在155℃,高泄压速率下,发泡倍率最大值出现在150℃。这是由于高泄压速率带来泡孔密度的提升,大量微小泡孔的形成会导致泡孔壁变薄,对温度导致的收缩更加敏感,最优饱和温度更低。

图15 不同泄压速率及饱和温度下珠粒的发泡倍率

3 结论

(1)喷动床制备发泡珠粒过程中,CO2流速对发泡珠粒的发泡均匀性有着重要影响。随着流速上升,珠粒发泡均匀性提高,当流速增大至0.009 m/s时,床层内形成稳定喷动床,继续提高流速,珠粒发泡均匀性基本保持稳定。

(2)考察了CO2流速、饱和温度、饱和压力、泄压速率等工艺条件对珠粒发泡的影响,在0.012 m/s,150℃,10 MPa,20 MPa/s 的条件下制备得到平均发泡倍率为9 倍、平均泡孔直径为82.3 μm、泡孔密度为1.13×107个/cm3且互不粘结的珠粒。